包伟峰, 韩庚维,孙福龙, 李德臣, 蒋宪勋, 黎静

(吉林建龙钢铁有限责任公司,吉林 吉林 132104)

摘 要:为实现连铸机‘高拉速、高作业率、高质量、低能耗’的高效化生产,攻克高拉速下板坯凝固过程所产生的内外部裂纹、中心偏析、中心疏松等缺陷,对连铸机结晶器、二冷区、扇形段等关键装备进行升级改造,并深入研究高拉速下的非正弦振动、二次冷却工艺、动态配水、轻压下等关键技术应用,使板坯连铸机拉速提升40%以上,高拉速下的板坯中间裂纹合格率由67%提升到97.5%;裂纹敏感钢铸坯角裂率由15%降低0.23%,铸坯中心偏析C0.5级比列由49%提升到96%。

关键词:高效连铸;高拉速;板坯质量;设备改造;动态配水;轻压下;

进入21世纪以来中国连铸发展迅速,连铸工艺技术和装备都取得了突破性的进展[1]。目前我国连铸正是向高拉速、高效率、高品质、低能耗发展的新时期,然而,铸坯的角部裂

纹、表面纵裂;铸坯中心偏析、中心疏松、内部裂纹等缺陷是制约高拉速生产的突出问题。吉林建龙钢铁板坯连铸机于2008年设计建造,冶金装备水平和设备精度不满足当前连铸高效化的发展需求,为克服高拉速下铸坯裂纹、偏析与疏松等这些凝固缺陷,不断提升产品质量,对结晶器、二冷区、扇形段等板坯连铸机的重要部位进行升级改造、工艺技术创新与应用,在保证铸坯质量的同时,各钢种的拉速提升40%以上,中碳钢、包晶钢、含铌、钒、硼等钢种的角裂率由15%降低到0.23%,铸坯中心偏析C0.5级比列由49%提升到96%,提高了生产作业效率、出坯温度和热装率,降低的生产成本,节约能耗,取得了明显的经济效益和社会效益;提升了产品档次和产品质量,提升企业产品竞争力、增加质量效益。

1 结晶器

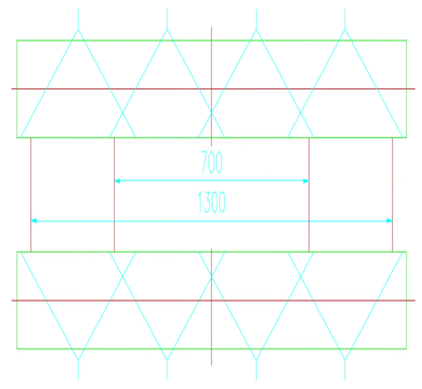

1.1 结晶器调宽

原结晶器为200mm×700mm~1300mm在线冷调宽结晶器,调宽机构为涡轮蜗杆+普通螺杆-螺母的传动系统。由于调宽电机传动比低、调宽传动系统以及与窄边铜板连接等存在机械间缝隙,生产过程中存在“跑锥”问题,结晶器锥度不稳定,影响铸坯坯型及质量,并且调宽机构不满足线热调宽功能,生产准备时间长,员工劳动强度大。因此,重新设计结晶器并增加在线热调宽功能。

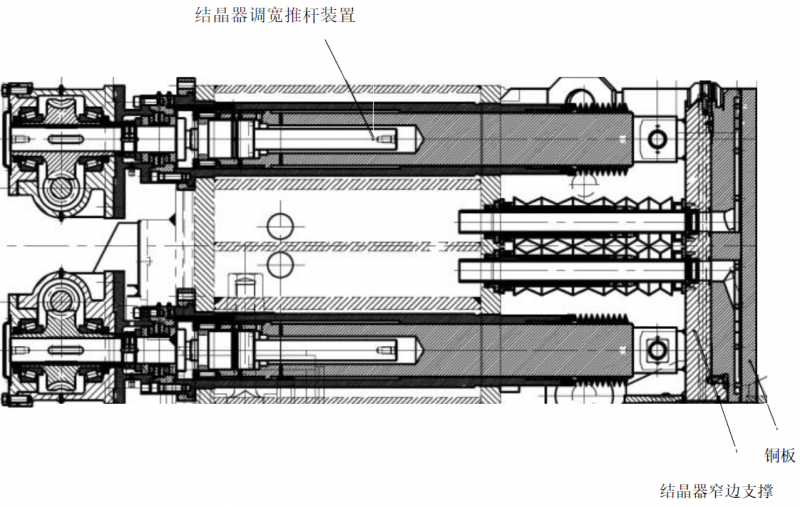

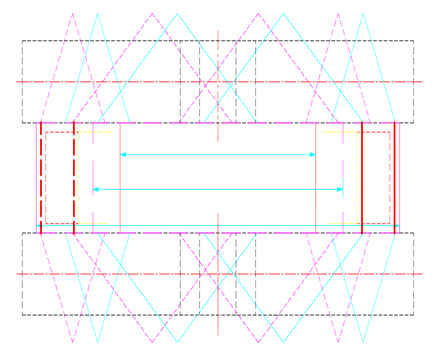

宽度调节装置由涡轮蜗杆减速器+滚珠丝杆组成,能够实现自锁,防止窄边出现漂移,如图1所示,采用伺服电机和高的传动比,能够对宽度和锥度进行有效控制,保证调宽调锥精度≤±0.2mm,优化伺服电机的密封和联轴器的结构,保证调宽装置的稳定运行。

图1. 调宽机构示意图

Fig. 1 Schematic diagram of width adjustment mechanism

1.2 结晶器窄边足辊

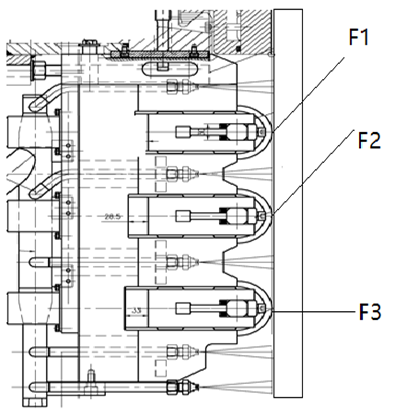

出结晶器后凝固坯壳较薄,容易受到外界的干扰使窄边坯型产生鼓肚、凹陷、铸坯角部横裂纹、纵裂纹,严重甚至产生漏钢。重新设计结晶窄边足辊,窄边足辊数量由4对减少为3对;辊身长度有100mm增加到120mm;足辊的固定方式调整为蝶形弹簧控制,合理设计碟形弹簧的预紧力,保证不会在钢水静压力的作用下使足辊产生位移,并且通过对足辊间距、结晶器下口宽度、铸坯鼓肚量叠加计算,优化足辊的安装位置参数[2],如图2、表1所示。

图2. 足辊安装位置侧视图

Fig. 2 Side view of foot roller installation position

表1 结晶器足辊安装参数

Tab.1 Mold foot roller installation parameters

|

参数 |

对应辊号 |

与铜板的间距/mm |

|

F1 |

1 |

0 |

|

F2 |

2 |

0.5 |

|

F3 |

3 |

1.0 |

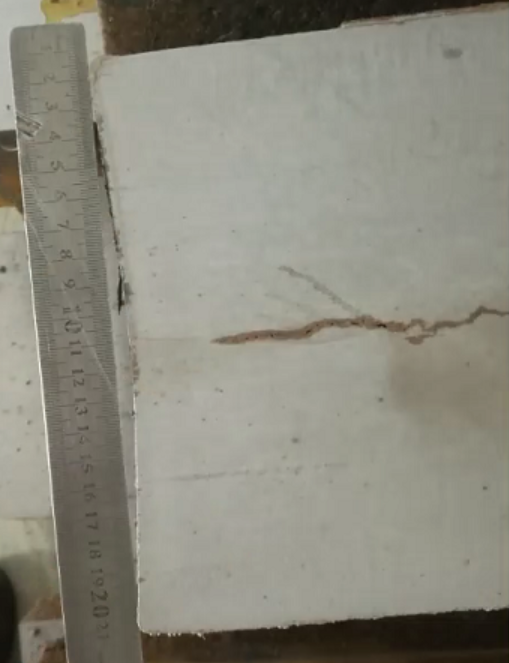

通过结晶器窄边足辊的结构改造和工艺参数设计,在高拉速下铸坯窄边的坯型得到了明显的改善,由较为严重的凹陷形状,改变为较为平直,对板坯的角部的内外部裂纹以及板坯轧制后的钢卷边部质量改善,起到重要的作用,如图3、图4所示。

图3. 改善前板坯窄边坯型 图4改善后板坯窄边坯型

Fig. 3 Before improvement narrow shape of slab Fig. 4 Improved narrow shape of slab

1.3 结晶器在线热调宽

在连铸生产过程中,常根据订单规格要求而更换断面,不得不中断浇注,调整结晶器断面,重装引锭,重新开浇,影响生产效率,增加劳动强度、金属损耗大。平均连浇炉数是连铸机高效化的重要生产指标,国内、外的高效连铸机平均连浇炉数在280炉~300炉,甚至更高,结晶器在线热调宽是提升连铸机连浇炉数的关键技术。结晶器在线热调宽不仅仅是高精度的调整装置,而且需要建立合理的调宽工艺、设备参数。

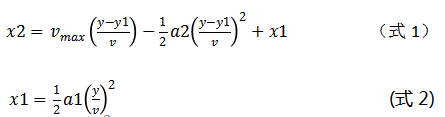

在结晶器热调宽过程中,过大的挤压和变形速率会使坯壳产生裂纹,过大的气隙影响凝固坯壳的均匀性,严重时产生漏钢[3],因此,深入研究结晶器在线热调宽过程中坯壳应变和气隙产生机理,合理的制定调宽过程的参数是保证铸坯质量和生产稳定的关键。吉林建龙板坯连铸机采用中冶赛迪的一种基于抛物线轨迹板坯连铸结晶器在线热调宽方法[4],投产以来,生产运行稳定、精度可靠。

图5 调宽曲线

Fig. 5 Widening curve

式中![]() ,X1分别表示第一、第二段调宽曲线铸坯宽度的变化量mm;y表示从调宽开始过渡楔形坯长度mm;Vmax表示最大调宽速度;a1

,X1分别表示第一、第二段调宽曲线铸坯宽度的变化量mm;y表示从调宽开始过渡楔形坯长度mm;Vmax表示最大调宽速度;a1![]() ,a2表示调宽加速度mm/min2;v表示调宽时的拉速m/min。

,a2表示调宽加速度mm/min2;v表示调宽时的拉速m/min。

根据在的坯壳应变和最大气隙限制,按照如图5所示的调宽曲线, 结晶器在线热调宽过程楔形坯角部质量良好,满足生产安全的需求,并且楔形坯长度对比国外某铸机更短,减少金属损失,如表2所示。在实际生产过程中,根据订单宽度规格,通过采取多次小幅度的宽度调整,控制拉坯速度以及板坯定尺优化切割的精确控制,保证单块铸坯的楔形长度≤30mm,满足热轧的尺寸需求,做到无楔形板坯切废损失。

表2 楔形坯长度对比

Tab.2 Wedge blank length comparison

|

浇注速度m/min |

宽度减少100mm |

|

|

楔形坯长度mm |

||

|

国外某铸机 |

吉林建龙钢铁 |

|

|

0.9 |

3506 |

2241 |

|

1.2 |

3519 |

2587 |

|

1.5 |

3647 |

2893 |

1.4 非正弦振动

连铸过程中凝固坯壳与铜板之间的润滑是保障连铸生产顺行和连铸坯质量的关键,结晶器振动对改善结晶器润滑状态非常有效,是实施连铸的先决条件。

改造后的结晶器振动主要技术性能:

结构型式: 两片式(液压驱动+板弹簧导向)

布置型式: 液压缸两侧布置

振动曲线: 正弦曲线、非正弦曲线

振动负荷: 350kN

振动频率: 30-350 次/分

振幅: 0〜±6mm

液压缸: 0160/090x50 (2 根)双出杆

工作压力:25Mpa

图6 结晶器振动

Fig. 6 Mould oscillating

新的结晶器振动特点:两片式振动单元,左右单元相同且可以互换,板簧导向、无需重力补偿弹簧、无间隙柔性顶杆连接,以及七阶三角级数非正弦振动模型,最大偏斜率为0.4,保证了高精度振动。

为克服高拉速时结晶器渣耗量下降进而影响润滑效果、解决顺利脱模、改善铸坯表面质量、抑制凝固沟的生长等问题,非正弦振动技术被国内外广泛的应用。日本 Fukuyama(福山)等钢厂采用将其视为高效连铸不可或缺的核心工艺技术,原奥钢联也将其作为高效连铸机黑匣工艺模块[1]。

为保证高拉速下的结晶器润滑条件,脱模效果,减轻振痕深度,提升铸坯表面质量,进行结晶器振动参数的优化,采用非正弦反向振动的模式,制定了新的结晶器振动参数,如表3所示。

表3非正弦参数对比

Tab.2 Non-sinusoidal parameter comparison foot

|

代表意义 |

振动参数 |

原参数 |

新参数 |

|

零拉速振幅 |

C1 |

3.0 |

2.5 |

|

振幅/拉速 |

C2 |

0 |

2.0 |

|

零拉速振频 |

C3 |

60 |

185 |

|

振频/拉速 |

C4 |

50 |

-10 |

|

振动偏斜率 |

P |

0 |

0.2 |

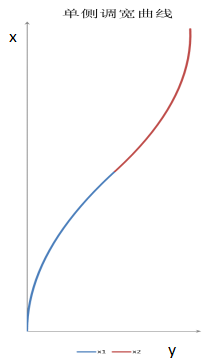

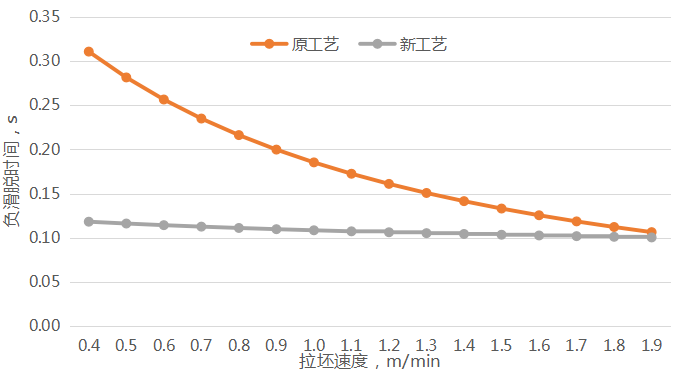

振动工艺调整后的对比如下:

图7 负滑脱时间随拉速的变化曲线

Fig. 7 The curves of negative strip time with casting speed

由图7可知,新振动工艺的负滑脱时间随则拉速的变化更加稳定,负滑脱时间更低,利于减轻铸坯振痕,稳定渣耗。

图8 负滑脱超前量随拉速的变化曲线

Fig. 8 The curves of NSA with casting speed

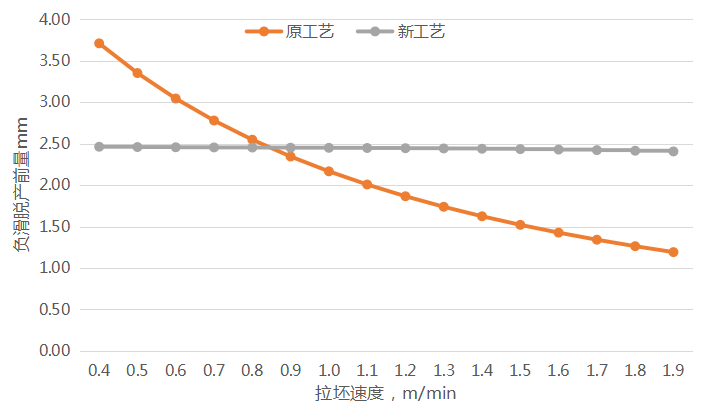

从各厂结晶器振动生产经验看,振动的负滑脱超前量(NSA)一般取=2mm ~5mm之间, NSA<2mm,坯壳易粘结,产生漏钢;NSA>5mm,板坯振痕加深,不利于铸坯质量。从图8看出,原工艺的负滑脱超前量在超过1.1m/min拉速时低于2mm,生产过程中,原振动配方在高拉速时经常发生粘结情况,触发粘钢报警降速。而新工艺配方负滑脱超前量随拉速的变化平稳,利于生产的稳定。

原结晶器振动工艺条件下,如图9所示,一直存在低拉速时铸坯振痕深,高拉速下结晶器保护渣消耗低,易产生粘结的情况,通过结晶器振动工艺的优化,稳定实现拉速≥1.5m/min以上的情况下,保护渣渣耗稳定在0.35kg/t~0.45kg/t,粘钢报警情况降低50%以上,铸坯振痕明显减轻,提升了铸坯的表面质量。

原工艺振痕 新工艺振痕

图9 振痕深度对比

Fig. 9 The detph of oscillating compared

2 二冷区

连铸坯由结晶器进入二冷区时,坯壳仍很薄,需继续通过实施喷淋冷却来实现持续凝固,二冷区对板坯的内部裂纹、凝固组织以及角部裂纹控制至关重要。

铸坯在二冷段的冷却强度与分布对凝固坯壳厚度、凝固组织和高温力学性能都有影响。当二冷制度不良或喷淋效果偏离设计值时,可能造成铸坯表面温度回升异常、在凝固前沿发生拉伸热应变。凝固前沿拉应变超过该处凝固状态下的极限变形值时便产生中间裂纹[5]。

板坯在二冷区的纵向和横向喷水冷却要均匀,这样板坯的温度分布才均匀,尤其是要防止板坯角部过冷[6]。

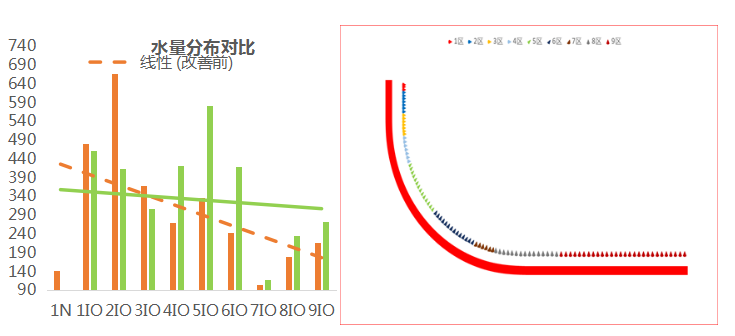

2.1 二冷分却的优化:

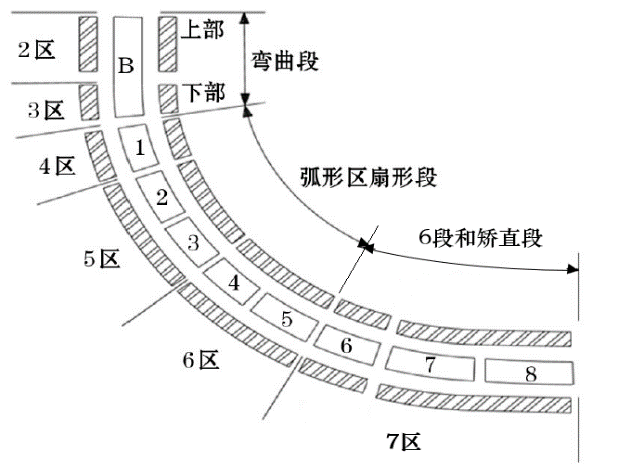

二冷分区的设计原则之一是冷却分区尽量少以降低成本,但前提是沿铸机长度方向上,铸坯的冷却均匀性,符合冶金准则,铸坯的表面回温控制在50℃/m以下,图10为原设计的二冷分区,在实际生产过程中7区的6、7、8段在无喷嘴堵塞的情况下,常常出现一个扇形段无水的情况,铸坯在矫直区回温产生内外部裂纹。图11为优化后的冷却分区,将7区调整为2分区,6段调整为7区,7、8段调整为8区,调整后提升了板坯进入矫直以及在矫直区的长度方向上的冷却均匀性[7]。

图10 原设计冷却分区 图11 优化后冷却分区

Fig. 10 Cooling zoning of the original design Fig.11 Cooling zoning of optimized design

2.2 气水雾化喷嘴的选型:

连铸二冷区使用喷水雾化均匀的喷嘴是保证铸坯宽度方向冷却均匀性、工艺计算、合理设计冷却制度和获得优质铸坯质量的前提,所以要根据实际生产情况对喷嘴进行合理的选型,通过喷嘴的流量特性、水流密度分析,选择合适的喷嘴。从图12、13看出,喷嘴II的水流密度分布更加均匀,喷嘴的性能优于喷嘴I。

图12喷嘴I的单喷嘴水流密度 图13喷嘴II的单喷嘴水流密度

Fig. 12 Single nozzle water flow density of nozzle I Fig.13 Single nozzle water flow density of nozzle II

2.3 二冷宽度控制

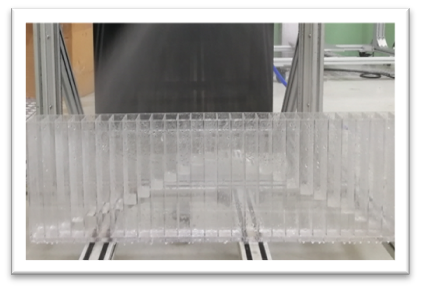

铸机在设计之初重点考虑在最大断面、最大拉速情况下的冷却能力,而没有根据实际的情况,进行个性化的设计;如图14所示,以弯曲段为例,其一排设计4个喷嘴,并且不具备边部幅切控制功能,实际的冷却水覆盖宽度为1350mm,最大板坯宽度1300mm的板坯连铸机各断面规格铸坯角部全在冷却范围内;铸坯角部易产生过冷,进入第三脆性区而诱发铸坯角裂;在实际生产过程中常规的生产断面为1270mm、1250mm、1230mm、1030mm等,根据实际生产断面,弯曲段同样1排4给喷嘴,重新优化喷嘴高度和角度,并且边部喷嘴可单独控制,当4个喷嘴喷嘴全开时的喷水覆盖宽度是1185mm,关闭边部两个喷嘴后的喷水覆盖宽度是857mm,这样保证生产中各断面的角部温度,减少角部裂纹的产生。

图14 原设计喷嘴布置 图15 优化后喷嘴布置

Fig. 14 Original design nozzle layout Fig.15 optimized nozzle layout

2.4 二次冷却工艺的精确控制

设备和工艺一定时,铸坯辐射传热和支撑辊的传热变化不大,喷淋水的传热占主导地位,二冷水冷却强度偏高或偏低都会产生如内部裂纹、表面裂纹、鼓肚、菱变、中心偏析等铸坯缺陷,冷却不均匀则会产生三角区裂纹,因此,如何提高二冷区的冷却效率,以及进行二冷区水量的合理分配和动态控制是实现连铸高效化的重要内容[1]。

在高拉速下需要强化二冷区的冷却研究和技术管理,特别是弯曲段到矫直段的冷却,确保不因拉速高而产生回温鼓肚[8]。为减少铸坯在扇形段内的回温情况,优化各区水量分配,如图16所示,有利于降低温度梯度,减小高拉速下的铸坯鼓肚和回温,达到均衡冷却的控制目标。经过长时间的生产实践验证,对设备的使用周期和铸坯的内外部质量等方面都取得良好的改善效果。

图16 二冷各区水量分布对比

Fig.16 Comparison of water distribution in cooling zone

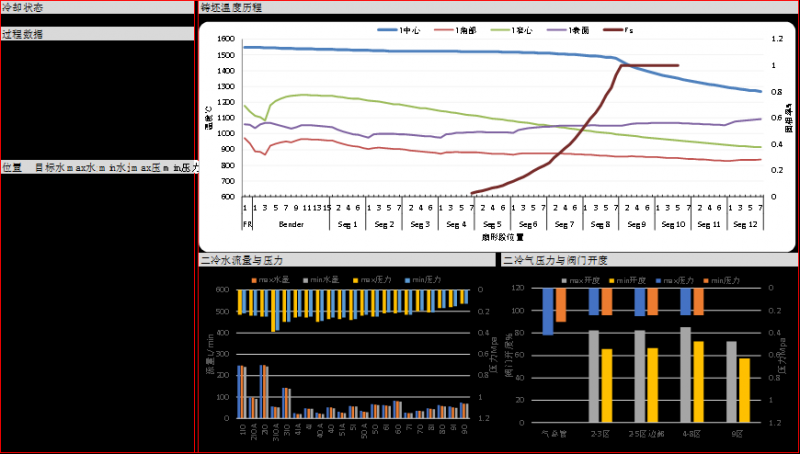

动态配水是提升铸坯质量的关键技术之一,其可精确计算和控制铸坯的温度,尤其对表面裂纹敏感的钢种,以及非稳态浇注条件下的铸坯质量极为重要。如图17所示,动态二冷模型可以根据铸坯的热状态,实时调整水量,避免操作过程的不稳定因素导致冷却的不均匀,操作和工艺人员可以查看实际进程和计算结果,及时发现问题,管理冷却进程。

图17 冷却概况示例

Fig.17 Example of cooling profile

3 扇形段

扇形段作为连铸机的精密设备,是保证生产稳定和铸坯质量的关键装备,连铸高效化进程需要扇形段具备较好的刚度、精度、稳定性以及较高的使用寿命。

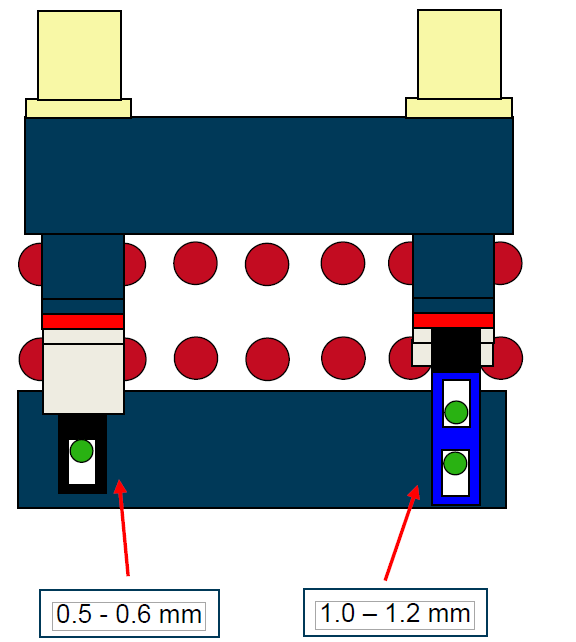

3.1 扇形段改造

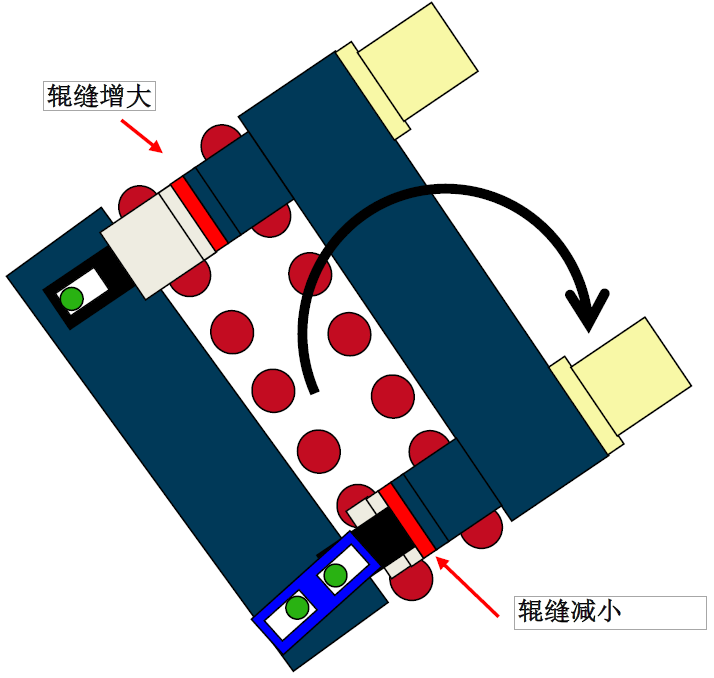

连铸机原扇形段采用三铰点结构,如图18所示,扇形段夹紧系统存在机械间隙,通常每个铰接点的间隙最大范围为0.5mm-0.6mm。当扇形段处在水平位置,不会改变铰接点的间隙,不会影响辊缝。但当扇形段处在弧形段时,会有一个角度,由于内弧框架自重及重心位置变化,使得内弧框架按顺时针转动,倾角越大转动量也越大。转动使得入口侧的辊缝增大,出口侧的辊缝减小。

图18 三铰点扇形段示意图

Fig.18 Schematic diagram of three pivot segment

由于原扇形段不具备位移传感器和远程辊缝控制功能,即使在扇形段维修时补偿机械间隙,在浇铸时,由于连铸生产工艺,会产生一个作用力,该作用力会撑开扇形段,无法在线监控辊缝状态,辊缝的稳定性差。

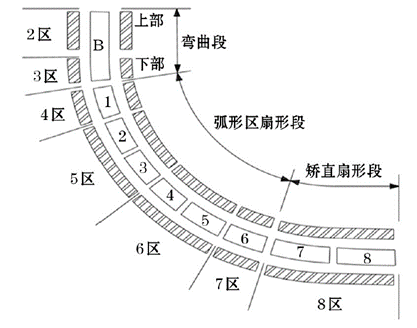

对原由扇形段进行更新,采用中冶赛迪无间隙柔性连杆扇形段,其辊缝调节装置采用无间隙的辊缝调节机构,扇形段具有更高的辊缝精度,更好的维护性:上下框架安装、拆卸对中更方便,采用整体有限元建模分析,扇形段的结构更合理,具有可靠的强度、刚度和上框架的偏移量,如图19所示。

图19 扇形段刚度和强度分析

Fig.19 Stiffness and strength analysis of segment

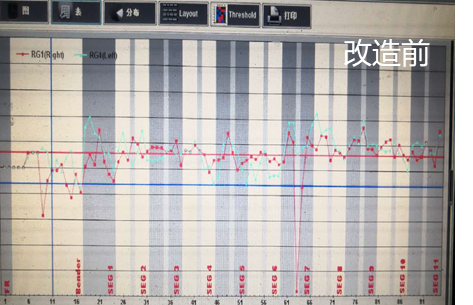

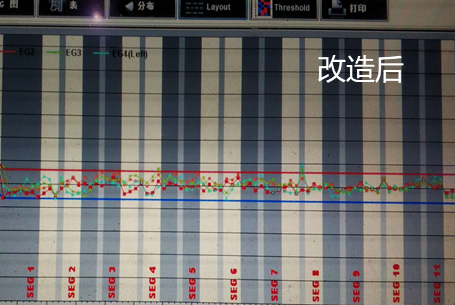

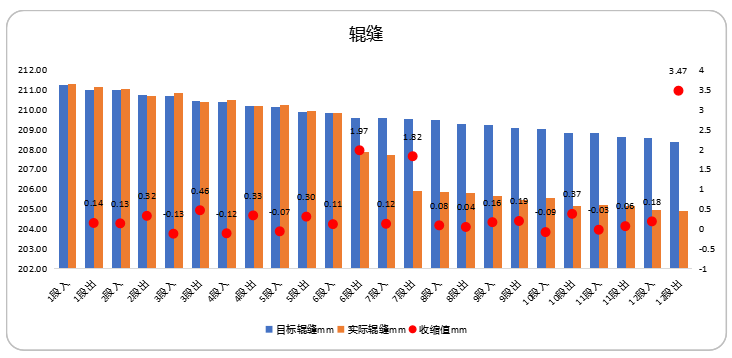

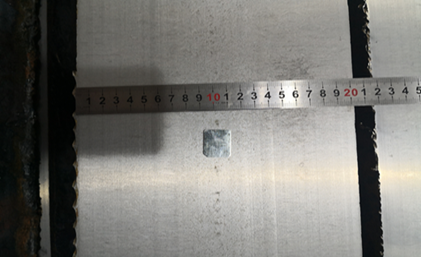

通过理论研究和生产实践,板坯的内部裂纹主要由辊缝精度的偏差导致,尤其是高拉速下,由辊缝偏差导致的铸坯凝固前沿的鼓肚应变占主导地位,经北京科技大学精确计算,因扇形段对弧和辊缝精度偏差产生的应变占总应变的60%以上[9]。扇形段改造后,如图20所示,辊缝精度对比改造前有明显改善,辊缝精度完全控制在±0.5mm的工艺要求范围内。

图20 辊缝对比

Fig.20 Roll gap comparison

扇形段的备品备件质量同样对辊缝的精度和使用寿命有重要影响,比如连铸辊、表面堆焊工艺、轴承、润滑等都有严格规范和质量控制要求。在扇形段改造前原自由辊芯轴与旋转接头的配合方式,容易造成旋转接头漏水,影响轴承使用寿命一直是长期未解决的问题,本次改造对其进行了结构优化,芯轴与旋转接头配合方式更好,并且整套辊系安装接口与原辊系一致,可以互换,彻底解决了旋转接头漏水的问题。

改造前(before) 改造后(After)

图21 旋转接头

Fig.21 Rotary joint

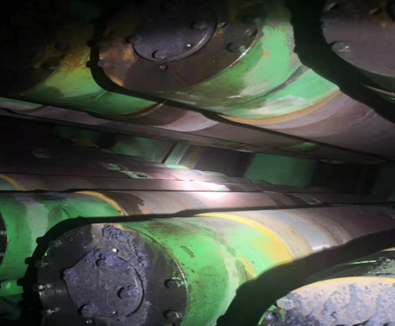

扇形段的工作环境恶劣,长期运行易导致设备腐蚀和电气元件的故障,尤其是北方钢厂的冬季,如图22所示,改造前二冷区内蒸汽弥漫,改造后二冷区的蒸汽得到有效控制,通过做好二冷区蒸汽的密封和排除,可以降低电气元件的故障率,提升设备使用寿命。

改造前(before) 改造后(After)

图22 扇形段运行环境对比

Fig.22 Environment comparison of segment

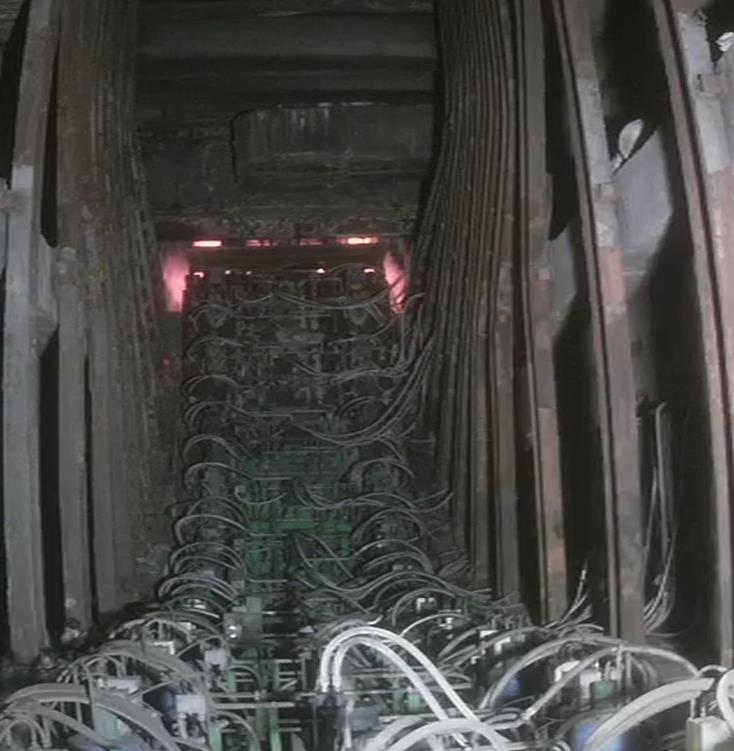

3.2 动态轻压下控制技术

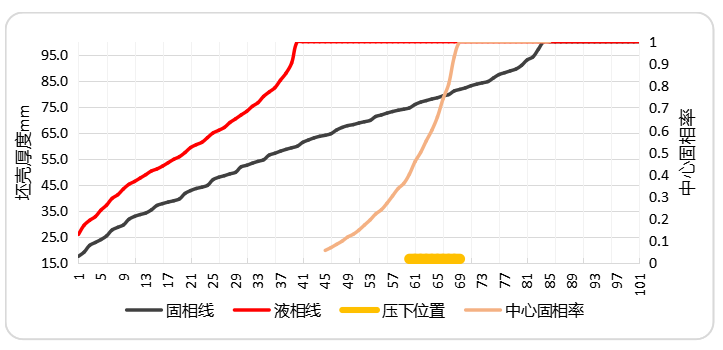

改造后铸流上所有扇形段都具备远程辊缝控制功能,为实施动态轻压下创造必要的条件。动态轻压下技术主要包括温度场计算模型和动态压下计算模型两部分,温度场计算模型采用了板坯凝固传热理论和有限元差分法进行铸坯表面温度、铸坯中心温度、两相区固相率分布等参数的精确计算;动态压下模型则根据两相区固相率分布、设备承受应力约束、铸坯热收缩量、铸坯凝固速度等计算压下区间、压下量和压下速率参数,并制定不同工况下的压下动作规则[10-11]。

连铸在生产包晶钢、中碳钢、高碳钢等品种钢时,铸坯的中心偏析是影响轧材使用性能、焊接性能、抗氢致裂纹以及低温冲击性能的瓶颈问题,如图23,通过动态轻压下模型计算板坯的温度分布和凝固历程,针对各钢种特点,合理制定压下策略,通过远程辊缝控制各扇形段在目标位置,执行目标压下量,如图24所示。

图23 铸坯凝固历程

Fig.23 Slab solidification process

图24 轻压下示意图

Fig.24 Schematic diagram of soft reducion

生产实践证明,动态轻压下技术的应用大大减轻了铸坯中心偏析缺陷,从图25可以看出,未投用轻压下铸坯的中心点状偏析严重,投用轻压下铸坯中心偏析明显改善,提高了铸坯内部质量。

未投用轻压下(unreduction) 投用轻压下(soft reduction)

图25 轻压下与未压下板坯低倍质量对比

Fig. 25 Comparison of macroscopic and sulphur testing between soft reduction and unreduction

4 改造效果

吉林建龙1300mm板坯连铸机高效化改造,经过1年的设计和技术研发, 35天的停机改造后,一次性热负荷试车成功,经过半年时间的工艺技术优化和实践,提升板坯连铸机拉速,铸坯质量取得了明显的突破。如表4所示,板坯连铸机拉速提升40%以上,高拉速下的板坯中间裂纹合格率由67%提升到97.5%;含铌、钒、硼钢角裂率铸坯角裂率由15%降低0.23%,铸坯中心偏析C0.5级比列由49%提升到96%等等。

表4 指标对比

Tab.3 Index comparison

|

序号 |

项目 |

指标 |

||

|

改造后 |

改造前 |

|||

|

1 |

拉速 |

低碳钢 |

1.7m/min |

1.2m/min |

|

中碳钢 |

1.5m/min |

1.0m/min |

||

|

低合金钢 |

1.3m/min |

0.9m/min |

||

|

2 |

平均连烧炉数 |

288炉 |

227炉 |

|

|

3 |

下装引锭浇注准备时间 |

50min |

90min |

|

|

4 |

浇注断面规格 |

12个 |

3个 |

|

|

5 |

板坯中间裂纹合格率 |

67% |

97.5% |

|

|

6 |

中心偏析C0.5级比例 |

49% |

96% |

|

|

7 |

板坯一检合格率 |

99.95% |

99.89% |

|

|

8 |

15% |

0.23% |

||

|

9 |

中高碳钢偏析指数 |

1.08 |

1.35 |

|

|

|

5 结束语

1、连铸高效化是实现钢铁生产流程高效化的关键,其精核心是高拉速,高质量、低成本以及更少消耗与排放。连铸的装备必须适应新的发展需求,进行升级改造与更新换代。满足工艺的精度需求的同时,向智能化、长寿技术不断进步,减轻员工的劳动强度。

2、结晶器、二冷区设备以及扇形段是常规板坯连铸机生产稳定和铸坯质量的关键设备,对其进行改造,保证其功能的先进性、精度的可靠、刚度合适、使用寿命长以及低的维护成本。

3、结晶器在线热调宽技术保证了连铸机更长周期的连续性生产,并通过优化控制模型,保证生产安全和减少过度坯的损失。

4、非正弦振动技术是高拉速下结晶关键工艺技术之一,对保证高拉速下的坯壳与铜板的润滑、脱模,振痕深度以及铸坯表面质量都有重要意义,后续探索振动参数与结晶器保护渣属性匹配,以达到强化润滑、减少摩擦和均匀传热等效果。

5、二冷幅切技术和动态配水是控制铸坯角裂和高拉速下铸坯质量稳定的有效手段,同时也需要不断的深入研究,对不同钢种、断面制定合理的工艺策略。

6、中高碳钢及管线钢等钢种对铸坯中心偏析有极为严苛的要求,动态轻压下是改善凝固末端中心偏析、中心疏松的主要技术,其核心是温度和凝固的计算模型,准确计算压下位置,合理设计压下策略,改善中心偏析和中心疏松的效果明显。拓展了品种、提升品种钢质量,经济效益可观。

参考文献:

[1] 朱苗勇.新一代高效连铸技术发展思考[J].炼钢, 2019,54(08):22.

[2] 汪洪峰.高拉速板坯连铸的设备改造和工艺优化[J].炼钢,2008,24(01):55.

[3] 何小群,何新军. 结晶器热调宽模型参数的研究[J].冶金自动化,2017,41(05):32.

[4] 中冶赛迪工程技术股份有限公司.一种基于抛物线轨迹板坯连铸结晶器在线热调宽方法:中国,106513613 A[P].2017-03-22.

[5] 王璞,韩庚维,孙福龙,李亮,等.影响连铸板坯中间裂纹的设备与工艺因素[J]. 连铸,2018,43(04):78.

[6] 菜开科.连铸坯质量控制[M].北京:冶金工业出版社,2010年.

[7] 丁小林,冯长宝,刘强,等. 宝钢湛江连铸板坯角裂的控制研究及设计实践[J].连铸,2017,42(04):55.

[8] 何宇明.提高大型板坯连铸机通钢能力和备件寿命探讨[J].连铸,2020(04).

[9] 兰鹏,韩庚维,李亮,等.直上钢Q235B板坯高拉速下中间裂纹的形成与调控[J]. 钢铁, 2019,54(08): 145.

[10] 米进周,钟丽霞,王旭英,等.动态轻压下技术在板坯连铸生产线中的应用[J].重型机械,2020(06).

[11] 王少伟,陈艳,李岢,李向阳.中碳钢连铸板坯动态轻压下的数值模拟[J].热加工工艺,2021,50(3):95.