吴强国

(河南煜华科技有限公司 )

摘 要:高炉炉缸下部炭砖普遍存在异常侵蚀,目前的侵蚀理论及业界总结的侵蚀因素难以完整诠释这种状况。隐形水由高炉风口串煤气产生,伴随高炉生产全过程持续不断。隐形水沉积到炉缸下部后,独特作用于高炉炉缸象脚区炭砖,持续不断侵蚀炉缸下部,是造成象脚侵蚀的重要因素。目前在高炉设计、耐材性能、耐材质量、施工技术、冷却强度、操作维护等方面都比较完备的情况下,炉缸下部侵蚀仍然普遍存在。这源于对隐形水侵蚀的认识水平较低,对隐形水侵蚀的防治措施几乎空白。

关键词:隐形水 高炉 炉缸 象脚侵蚀

高炉炉缸的寿命决定了高炉一代炉龄的长短,而炉缸的寿命则大多取决于炉缸、炉底交界区域(俗称象脚区)的侵蚀状况。由于炉缸炭砖热面竖向呈现不均匀侵蚀,象脚区域的侵蚀往往最为严重。

目前的侵蚀理论从设计、施工、耐材性能、耐材质量、铁水环流、铁水熔蚀、热应力、有害杂质、操作制度、冶炼强度、冷却效果、原燃料条件等不同角度对象脚侵蚀的成因进行分析解释,并针对性地采取相应的防治措施[1-9]。但长期的运行实践表明,炉缸下部的异常侵蚀仍然普遍存在,现有的侵蚀理论并不完善,仍然存在业界并未发现的侵蚀因素。而隐形水应该是造成高炉炉缸下部异常侵蚀的重要因素[10-11]。

隐形水主要指风口区域串煤气在炭砖冷面及炉壳内壁之间产生的过饱和冷凝水,其次也包括冷却设备渗漏到炭砖冷面及炉壳内壁之间不易被发现的渗漏水。这些隐形水沿炭砖冷面及炉壳内壁之间的缝隙沉积到炉缸下部炭砖冷面,再从炭砖冷面沿砖缝进入到炭砖热面,气化成高温水蒸汽后与高温炭砖发生水煤气反应,对炭砖造成持续不断的侵蚀。

过饱和冷凝水伴随高炉生产的全过程持续产生,但高炉休风后即自行终止,比较难以发现,因此称其为“隐形水”。

目前在高炉设计、耐材性能、耐材质量、施工技术、冷却强度、操作维护等方面都比较完备的情况下,炉缸下部侵蚀仍然普遍存在。究其原因,由于对隐形水侵蚀的认识水平较低,对隐形水侵蚀的防治措施几乎空白。隐形水侵蚀是象脚侵蚀防治的主要短板。

1. 水造成炭砖侵蚀的化学机理

水侵蚀高炉炉缸炭砖是典型的水煤气反应过程:水受热变成水蒸汽,遇到高温的炭砖,发生水煤气反应,生成CO和H2。

C + H2O![]() CO + H2

CO + H2

水煤气反应的温度条件为980K(707℃),在此温度条件下水以蒸汽形态参与反应。

压力升高,反应所需的温度条件也升高。根据高炉的运行压力,水侵蚀炭砖的温度条件约为715℃。

炉缸炭砖热面持续保持高温,遇到自冷面进入的水蒸汽必然发生水煤气反应,炉缸炭砖气化、粉化甚至消失。

如果少量炽热的炭砖遇到大量的液态水而迅速冷却,水煤气反应也将迅速终止,炭砖也不会继续发生侵蚀。这也是炭砖制造厂家利用水进行炭砖冷却的原理。

2. 隐形水的来源及产量

隐形水主要指风口区域串煤气在炭砖冷面及炉壳内壁之间产生的过饱和冷凝水,其次也包括冷却设备渗漏到炭砖冷面及炉壳内壁之间不易被发现的渗漏水。

冷却设备的渗漏水是局部的、偶发的,通过加强设备管理可以消除,本文不做详细讨论。

高炉鼓风从大气环境中带入水蒸汽;喷煤带入的水分在炉内气化为水蒸汽;喷煤中的氢组分燃烧转化为水蒸汽。这三部分水蒸汽是风口区域煤气中水蒸汽的主要来源。风口漏水也产生水蒸汽,但属于间歇、偶发来源,会在短时间内提高该风口区域煤气的含湿量。高炉顶部装料、顶部打水、上部冷却设备漏水等因素也会使高炉上部煤气湿度提高,但鉴于煤气向上流动和水蒸汽密度较小,这些水分对风口区域煤气含湿量的影响非常有限。

高炉中部焦炭大量过剩,温度较高,没有氧气来源,呈现强还原性气氛。水蒸汽将被还原为CO 和 H2。高炉中部串出煤气的测试结果也显示,其含湿量极低,几乎为零。

炉缸下部沉积的隐形水主要来自风口区域串出的煤气 。高炉鼓风从大气环境中带入一部分水蒸汽;喷煤燃烧产生大量的水蒸汽,大大提高了风口煤气的含湿量。在风口高温状态下,风口热煤气呈现不饱和状态,但当串出的煤气到达炭砖冷面至炉壳内壁之间的低温区域时,在低温及压力(该区域的气压略低于高炉鼓风压力)的双重作用下,将达到过饱和状态,从而产生过饱和冷凝水。

高炉生产过程中,风口区域串煤气无法根治,因此隐形水的产生也将伴随高炉生产的全过程。这部分隐形水必将沉积到炉缸下部区域,如果无法将这些隐形水排放到炉外,那么这些隐形水只能有一条出路,就是从炭砖冷面渗透到炭砖热面,高温条件下气化并与热面炭砖发生水煤气反应,从而对炭砖造成侵蚀。

2.1风口气氛

高炉风口气氛决定了鼓风带入的水蒸汽是否能够继续存在,也决定了喷煤裂解产生的H2 是否转化为水蒸汽。

如果风口区域呈现氧化性气氛,那么鼓风带入的水蒸汽能够继续存在,喷煤裂解产生的H2 将转化为水蒸汽,风口区域煤气的含湿量将保持较高水平。

如果风口区域呈现缺氧的还原性气氛,那么鼓风带入的水蒸汽无法继续存在,而是被C还原成CO 和 H2。 喷煤裂解产生的H2 也不会转化为水蒸汽。风口区域煤气的含湿量将非常低。

风口区域有连续不断的新风鼓入,在较大的空间内进行大负荷燃烧,以提供高炉冶炼所需要的热量。风口区域虽然有煤粉和块状焦炭,但鉴于这两种固态燃料自身的特性,燃烧只在燃料颗粒的表面进行。焦炭和煤粉的燃烧速度较慢,而高炉鼓风的流速极快,因此在燃料颗粒之间充满了富裕的O2 。

风口是助燃空气进入高炉的始发端,含氧量最高。高炉鼓风压力大,流速高,风口区域存在空气的射流及回流,因此风口四周的含氧量都较高。

虽然高炉内部大部分部位是还原性气氛,但风口区域及燃烧带必然是氧化性气氛。否则燃烧将无法继续,高炉冶炼也无法进行。

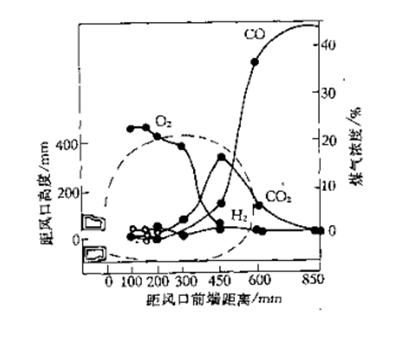

实际测定风口煤气成分如图一[9],也证实风口区域呈现氧化性气氛。因此风口区域空气带入的水蒸汽能够存在,喷煤将产生更多的水蒸汽。

图1 沿风口中心线燃烧带内气相成分的变化

通过检测风口以下压浆孔串出煤气中CO2及H2的浓度,也可以粗略判断风口区域是否为氧化性。如果CO2浓度较高,H2浓度较低,则可以判定炉内呈现氧化性。反之,如果CO2浓度较低,H2浓度较高,则可以判定炉内呈现还原性。

2.2鼓风带入的水蒸汽量

大气环境的含湿量是变化的。大部分地区夏秋季节空气湿度大,含湿量高。

不同高炉的运行参数有差异,在此我们取鼓风压力0.35MPa(表压),吨铁耗风1200m3/t,煤比150kg/t。

空气在不同温度、不同压力下的饱和含湿量见表1:

表1 空气饱和含湿量表

(表中压力为绝对压力) 含湿量单位:g(水)/ kg(空气)

|

|

0.1MPa |

0.2MPa |

0.3MPa |

0.4MPa |

0.5MPa |

0.6MPa |

|

0℃ |

3.82 |

1.27 |

0.95 |

0.76 |

0.63 |

0.54 |

|

10℃ |

7.73 |

2.56 |

1.92 |

1.53 |

1.28 |

1.09 |

|

15℃ |

10.80 |

3.58 |

2.66 |

2.13 |

1.77 |

1.52 |

|

20℃ |

14.90 |

4.89 |

3.66 |

2.92 |

2.43 |

2.09 |

|

25℃ |

20.36 |

6.64 |

4.97 |

3.97 |

2.83 |

2.47 |

|

30℃ |

27.58 |

8.93 |

6.67 |

5.33 |

4.43 |

3.80 |

|

35℃ |

37.09 |

11.89 |

8.88 |

7.08 |

5.89 |

5.04 |

|

40℃ |

49.57 |

15.69 |

11.69 |

9.32 |

7.75 |

6.63 |

|

55℃ |

116.28 |

25.50 |

20.23 |

16.77 |

14.32 |

12.49 |

|

100℃ |

|

658.70 |

324.54 |

215.30 |

161.10 |

128.70 |

|

110℃ |

|

1659.70 |

585.60 |

355.10 |

255.20 |

199.00 |

取夏秋季节平均环境温度25℃,平均湿度70%,空气密度1.29 kg/m3,吨铁鼓风带入的水蒸汽量为:

1200×1.29×20.36×70%﹦22062(g/t)

2.3喷煤产生的水蒸汽量

喷煤产生的水蒸汽由物理水及燃烧生成的化学水两部分构成。

煤粉的含水量约1.5%,氢含量约3%。煤比取150kg/t。

煤粉带入的物理水量(吨铁)为:150×1.5%×1000﹦2250(g/t)

煤粉中的氢裂解、燃烧以后转化为水蒸汽,氢与水的质量比为1:9。

喷煤产生的化学水量(吨铁)为:150×(1-1.5%)×3%×1000×9 =39893(g/t)

2.4风口煤气含湿量

从风口鼓入的空气,其中的氮气不参与化学反应,只有氧气助燃后生成CO2和CO。1kg空气将生成1.08~1.15kg的风口煤气,风口煤气的密度约为1.40kg/m3。

根据2.2及2.3两项的计算,吨铁对应的水蒸汽量为:

22062+2250+39893 = 64205(g/t)。

吨铁耗风量1200m3,生成的风口煤气约为:

1200×1.29×1.15 = 1780(kg/t)

风口热煤气的绝对含湿量为:64205÷1780 = 36.1(g水/kg风口煤气)。

其中喷煤产生的水蒸汽量比较稳定,保持在23.7g(水)/ kg(风口煤气)左右,高炉鼓风带入的水蒸汽量随大气环境中空气湿度的变化而波动。

2.5风口串煤气产生的冷凝水量

由于结构及运行条件的影响,高炉风口串气无法避免,并将伴随高炉生产的全过程持续保持。风口串气的流动方向最明显的是流向铁口排出,也可能沿冷却壁前后的气隙向上流动。风口串出的煤气只要到达冷却壁附近的低温区域,将持续产生过饱和冷凝水。

目前尚没有精确的高炉煤气饱和含湿量数据,但鉴于风口煤气与空气的分子量比较接近,可以参考空气的饱和含湿量数据进行类比、估算。

高炉风口及炉缸区域冷却水的温度约保持在35℃左右,高炉鼓风压力约0.35MPa(表压),实测炉缸区域串煤气的压力约0.25MPa(表压,绝对压力应为0.35MPa)。根据表一的数据,这种温度及压力状况下空气的饱和含湿量约为8.0 g(水)/ kg(空气)。鉴于风口煤气密度稍大,风口煤气在35℃、0.35MPa(绝对压力)的饱和含湿量约为7.8 g(水)/ kg(风口煤气)。

根据2.4的计算数据,风口热煤气的绝对含湿量为36.1g(水)/ kg(风口煤气)。其组成部分中喷煤产生的水蒸汽量稳定在23.7g(水)/ kg(风口煤气)左右。

以上含湿量数据均基于质量单位,因此可以不考虑温度变化及体积变化的影响。显然,风口煤气(高温状况)的含湿量远远高于其在35℃、0.25MPa(表压)时的饱和含湿量。因此,风口煤气流动到冷却壁前后的低温区域时,必然产生过饱和冷凝水。仅仅喷煤产生的水蒸汽就可以产生持续不断的隐形水,空气带入的水蒸汽使隐形水产量更大。空气湿度越高,隐形水量越大。

高炉风口串煤气情况普遍存在,且无法根治。串气情况越严重,产生的隐形水量越大,对炉缸下部的侵蚀越厉害。对于串气情况稍轻的高炉,估算隐形水产量如下:

风口热煤气的含湿量36.1g(水)/ kg(风口煤气);风口煤气在35℃、0.35MPa(表压)的饱和含湿量约为7.8 g(水)/ kg(风口煤气);风口煤气密度1.40kg/m3。假定风口串煤气总量为3m3/分钟,每天产生的隐形水量为:

3×1.40×(36.1-7.8)×24×60 = 171159(g)≈ 171 kg

据此推算,高炉每年生产330天,将产生约56吨的隐形水。这些隐形水将气化掉约37.5吨的炭砖。

如果串气情况严重,产生的隐形水量将更大,也将侵蚀掉更多的炭砖。

隐形水对高炉炉缸下部炭砖的破坏远远超出业界目前的认知程度。

3. 隐形水造成象脚侵蚀的过程

3.1隐形水造成象脚侵蚀过程简述

新高炉或者大修后的高炉投产后,由于多种因素的共同作用,在冷却壁热面和冷面、炉壳内壁必然形成气隙。风口串煤气形成的隐形水将沿着这些气隙沉积到炉缸下部的缝隙中,水位不断上升。

炉缸、炉底靠近冷却壁的炭砖砖缝在高炉投产一定周期后也将产生缝隙及通道。沉积到炉缸下部的隐形水沿着这些缝隙和通道向炭砖内部渗透,随着温度的升高转化为水蒸汽。

在炉底下部,由于内部、外部炭砖的温度都较低,不具备发生水煤气反应的温度条件,因此隐形水继续以液态水或水蒸汽的形式存在。

随着水位的上升并向炭砖内部渗透,必将达到具备发生水煤气反应温度条件(约为715℃)的部位。根据高炉炉缸的设计及运行参数,这个部位就在象脚区。

具备发生水煤气反应条件后,隐形水的水位将保持稳定不再上升,这是因为单位时间内隐形水的产量较小。但是隐形水伴随高炉生产持续产生,水位稳定在象脚区持续侵蚀炉缸炭砖。由于炭砖温度、隐形水产量等因素的共同影响,隐形水将独特作用于象脚区,是象脚侵蚀的主要因素。

加深死铁层深度后,炉底温度降低,具备发生水煤气反应温度条件的位置抬升,侵蚀位置升高,象脚侵蚀变化为宽脸型侵蚀。因此隐形水也是造成宽脸型侵蚀的主要因素。

隐形水造成象脚侵蚀的过程示意:

风口串煤气 → 炉壳内壁产生冷凝水 → 冷凝水沉积到炉缸下部 → 水位上升至象脚区 → 隐形水自炭砖冷面向炭砖热面渗透 → 隐形水转化为水蒸汽 → 高温水蒸汽与高温炭砖反应 → 炭砖粉化、消失。

3.2隐形水侵蚀造成保护层破坏

保护层包括炉缸陶瓷杯、陶瓷杯消失后炭砖热面形成的凝铁层及钛合物保护层等。

隐形水侵蚀炭砖是在保护层稳定存在的情况下仍然持续发生的,是保护层破坏的主要原因。保护层破坏后,铁水短时间内直接面对炭砖热面,产生熔蚀、渗铁、冲刷,直到形成新的凝铁保护层,然后进入下一个侵蚀、破坏周期。

3.2.1隐形水侵蚀造成陶瓷杯坍塌、漂浮

对于炭砖+陶瓷杯复合结构的炉缸,普遍存在象脚区陶瓷杯过早消失的情况,而上部陶瓷杯及炉底陶瓷垫侵蚀很轻。陶瓷杯耐材的抗渣铁侵蚀性能较好,渣铁侵蚀不是象脚区陶瓷杯过早消失的主要原因。

采用炭砖+陶瓷杯复合结构炉缸的高炉投产初期,隐形水就不断向炉缸下部炭砖冷面沉积,最先侵蚀象脚区炭砖热面,造成炉缸炭砖热面粉化甚至产生空腔。由于砌筑陶瓷杯每块砖之间缺乏整体结合性,在铁水静压的作用下,象脚区陶瓷杯必然局部坍塌。由于铁水与陶瓷杯材料密度差较大,象脚区坍塌的陶瓷杯将漂浮,失去对炭砖的保护作用。象脚区炭砖将直接面对铁水,在炭砖热面将逐渐形成凝铁层。

3.2.2隐形水侵蚀对凝铁层的破坏具有隐蔽性

对于全碳炉缸及陶瓷杯消失的复合结构炉缸,炭砖热面将形成凝铁层。稳定的凝铁层是炉缸长寿的保证,但高炉运行的实践证明,凝铁层不断遭到破坏。

目前炼铁届普遍认为由于冷却效果不佳,造成凝铁层破坏,进而发生铁水侵蚀炭砖,因此认为通过改善传热、强化冷却就能够使凝铁层稳定存在。但冷却效果仅仅是影响凝铁层稳定的一个因素,隐形水侵蚀对凝铁层的破坏更大。即使传热良好、冷却强度足够大、凝铁层稳定存在的情况下,依然会发生隐形水先侵蚀炭砖,进而影响传热,继而破坏凝铁层的情况。

高炉生产过程中,隐形水不断向炉缸下部炭砖冷面沉积,从炭砖冷面不断向炭砖热面渗透,逐步变为高温水蒸汽。即使炭砖热面存在稳定的凝铁层 ,只要炭砖温度达到715℃,水蒸汽就与炭砖发生水煤气反应,造成炭砖的粉化、气化,在凝铁层及炭砖热面交界处形成粉化层,甚至形成空腔。这将逐步恶化传热效果,使凝铁层温度上升、热面融化、厚度减薄。在这个破坏过程中,由于炭砖热面存在粉化层,导热系数小,炉缸侧壁温度不会上升,热流强度也不会加大,这两个重要参数表现正常甚至更好,让高炉操作者难以发现侵蚀的存在。

当凝铁层厚度减薄到一定程度,在铁水静压的作用下,凝铁层将发生最终破坏。破坏形式有三种:裂缝、软化外推及漂浮。

如果凝铁层仅仅出现裂缝而没有漂浮,铁水将通过裂缝进入炭砖热面的空腔及粉化层,迅速形成新的凝铁层;或者铁水将裂缝的凝铁层挤压向炭砖热面,原有的粉化层及空腔被重新压实,传热改善,在残余压裂的凝铁层热面生成更厚的凝铁层。

如果凝铁层含铁量较高,在升温、减薄的同时发生软化及塑性变形。在铁水压力作用下向炭砖热面推移,原有的粉化层及空腔被重新压实,传热改善,在残余塑性变形的凝铁层热面生成更厚的凝铁层。

上述两种形式凝铁层破坏和恢复的过程中,不会出现炉缸铁水持续直接面对炭砖热面的情况,侧壁温度及热流强度没有明显变化,高炉操作者无法感知发生的侵蚀过程。许多高炉大修停炉时发现,象脚区炭砖几乎完全消失,甚至只剩下捣料层,但停炉前该部位的热流强度一直完全正常。这是因为该部位凝铁层的破坏形式一直是上述两种不完全破坏方式,每一次不完全破坏后会形成更厚的凝铁层。

如果凝铁层发生漂浮式破坏,炉缸铁水会直接面对炭砖,对炭砖热面造成熔蚀、冲刷,直到形成新的凝铁层。当铁水直接面对炭砖时,炉缸侧壁温度会以较快速度升高,热流强度加大。新的凝铁层形成后,侧壁温度及热流强度恢复到正常水平。

象脚区凝铁层的破坏形式受多种因素的影响,无法选择和控制。高炉实际生产过程中,凝铁层大多发生裂缝、软化外推等不完全形式的破坏,较少发生漂浮式破坏。

如果炭砖厚度较大,冷却、传热系统正常,新的凝铁层会重新生成;如果残炭厚度较大,但冷却、传热系统不正常,炭砖热面将无法形成凝铁层,铁水熔蚀及冲刷将持续,侧壁温度保持高位;如果残炭厚度很小,即使冷却、传热系统正常,一旦出现凝铁层漂浮破坏,当铁水直接面对炭砖时,热流强度会急剧升高,超出冷却系统的能力上限,炭砖热面将无法形成凝铁层,如不及时休风停炉,就会发生炉缸烧穿事故。

良好的冷却效果是凝铁层形成的前提;冷却效果不佳和隐形水持续侵蚀炭砖热面是凝铁层破坏的两个主要因素。只有保证良好的冷却效果,同时有效抑制隐形水的侵蚀,才能确保凝铁层的稳定、长久存在,避免叠加产生铁水对炭砖的熔蚀和冲刷,才能实现炉缸长寿。

4. 隐形水侵蚀机理对一些侵蚀状况的解释

4.1为什么炉缸下部工况好而侵蚀速度更快

综合对比炉缸侧壁的影响因素,象脚区的工况条件好于炉缸中部(铁口段)的工况条件,但象脚区的侵蚀速度更快[10]。这是因为隐形水持续不断向炉缸下部沉积并侵蚀象脚区炭砖。由于隐形水流量不大,来水能够被象脚区完全消耗,因此水位稳定在象脚区而不再上升,从而只对象脚区产生持续不断的侵蚀。

4.2为什么铁口下部区域更容易烧穿

由于频繁的开铁口、堵铁口,强烈的机械振动使铁口附近区域产生更多气隙;铁口也是串煤气的逸出口。铁口区域串煤气情况更严重,产生更多的冷凝水;众多的气隙也使得冷凝水更容易沉积到铁口下部区域。因此铁口下部的侵蚀更快,也更容易烧穿。

4.3冶炼强度与炉缸寿命的关联性

长期的生产实践表明,随着冶炼强度的提高,炉缸炭砖的侵蚀速度明显加快,使用寿命显著缩短。业界目前将其归咎于冶炼强度提高,出铁量增加,更多的铁水冲刷造成炭砖侵蚀加快。

凝铁层的破坏是间歇性的,在大部分时间内,凝铁层是连续存在的。即使冶炼强度提高,出铁量增加,铁水也不会隔着凝铁层对炭砖热面产生更多的冲刷。

提高冶炼强度时,鼓风压力提升,串煤气情况随之加剧,单位时间内串出更多的煤气。压力升高使得单位质量热煤气降温后,产生更多的过饱和冷凝水。因此,随着冶炼强度的提高,隐形水的产出量明显增加。这就必然加快象脚区的侵蚀速度,缩短炉缸的使用寿命。

有一点令业界普遍迷惑不解,随着耐材性能及质量的提高,却出现了高炉炉缸寿命缩短的反常局面,目前业界将此归咎于冶炼强度的大幅提升、施工抢工期、高炉过早快速达产等。其实自上世纪末开始喷煤量的大幅提升使隐形水的产量成倍增加,也是造成这种局面的重要因素。

4.4炉缸侧壁温度的周期性大幅波动

众多高炉出现侧壁温度周期性大幅波动现象,在没有采取其他护炉措施的情况下,侧壁温度能够自发恢复到前期正常水平。具体表现如图二所示。其过程可以描述为:

较长的温度稳定期 → 温度骤升期 → 短暂的高温期 → 平滑降温期 → 下个温度稳定期。

图2 炉缸侧壁温度周期性波动示意图

炉缸侧壁温度周期性大幅升高并能够自行降低复原表明:

炭砖热面能够自发形成新的保护层(表现为侧壁温度能够自发降低复原);

冷却系统是有效的(表现为能够自发形成新的保护层);

传热系统是可靠的(表现为能够自发形成新的保护层);

即使具备有效的冷却、可靠的传热,也有新生成的保护层隔离铁水和炭砖,但炭砖仍然继续发生侵蚀,并进入下一个侵蚀及波动周期。显然强化冷却无法根治象脚侵蚀。

这种炉缸侧壁温度周期性大幅升高并能够自行降低复原的情况是隐形水侵蚀过程的典型表现。这种状况是由于该部位的凝铁层周期性以漂浮的形式遭到破坏。凝铁层漂浮后,铁水直接面对炭砖,侧壁温度急剧上升;由于冷却及传热系统有效,炭砖热面逐步形成新的凝铁层,侧壁温度逐渐下降、复原;虽然侧壁温度保持稳定,但隐形水的侵蚀仍在持续;当凝铁层减薄到一定程度时,再次漂浮,侧壁温度又一次急剧升高;然后进入到下一个凝铁层的修复、侵蚀周期。

4.5无征兆烧穿是隐形水侵蚀的正常表现形式

象脚区凝铁层的破坏形式(裂缝、软化或者漂浮)受多种因素的影响,无法选择和控制。烧穿部位的侵蚀较快,但炉役前期、中期如果该部位凝铁层破坏均属于裂缝、软化外推(不漂浮)形式,业界依赖的侧壁温度、热流强度等技术参数将完全正常,那么高炉操作者就很难发现侵蚀状况。如果该部位残炭厚度很小,即使冷却、传热系统正常,一旦出现凝铁层漂浮性破坏,当铁水直接面对炭砖时,热流强度会急剧升高,超出冷却系统的能力上限,炭砖热面将无法形成凝铁层。如果休风停炉不够及时,就会发生炉缸烧穿事故。而烧穿前该部位的侧壁温度、热流强度并无异常,属于无征兆烧穿。

5. 隐形水侵蚀的防治途径

结合隐形水的产生、流向及侵蚀机理,提出如下防治隐形水侵蚀的途径:

1)采取措施抑制风口串煤气量,减少隐形水的来源;

2)采取措施抑制隐形水向炉缸下部沉积;

3)采取措施抑制隐形水自炉缸炭砖冷面向热面的渗透;

4)设法及时排出炉缸下部沉积的冷凝水(也包括设备的渗漏水);由于频繁压浆,炉缸下部的冷凝水常常难以排出;炉役后期往往只能排出蒸汽;隐形水在向下流动的同时,也沿水平方向流向炭砖热面;仅仅依靠排水对抑制象脚侵蚀的效果比较有限;

5)提高炉缸炭砖的抗水氧化性能。

6. 结语

6.1 高炉风口煤气呈现氧化性气氛。在风口区域,高炉鼓风带入的水蒸汽能够继续存在;高炉喷煤将产生更多的水蒸汽;风口煤气的含湿量较高。

6.2 隐形水伴随高炉生产的全过程持续产生;隐形水独特作用于炉缸象脚区炭砖,产生持续不断的侵蚀,是象脚侵蚀的重要因素;提高冶炼强度、增加煤比使隐形水产量大幅度提高,加剧了象脚侵蚀的速度。

6.3 隐形水是在炉缸保护层完好的情况下侵蚀炭砖的,侧壁温度、热流强度等参数表现正常,侵蚀具有较强的隐蔽性,因此高炉容易发生无征兆烧穿。

6.4 新建、大修的高炉应该从设计环节考虑采取防治隐形水侵蚀的技术措施。

6.5 对于在用高炉,宜及早采取防治隐形水侵蚀的措施,确保保护层的稳定存在。特别是新投产的有砌筑陶瓷杯的高炉,抑制隐形水的侵蚀,将避免象脚区陶瓷杯的坍塌、漂浮,大大延长陶瓷杯的寿命。对于炉役中后期的高炉,尽早采取措施,抑制隐形水的侵蚀,将避免凝铁保护层的周期性破坏,大大延长炉缸炭砖的使用寿命。

6.6 只有确保良好的冷却效果,同时必须对隐形水侵蚀进行有效的抑制,才能实现炉缸长寿。

6.7 象脚侵蚀的影响因素众多,就目前的装备、原燃料及操作状况而言,许多高炉象脚侵蚀的主要原因是隐形水侵蚀,但缺乏必要的防水设计及防治措施。隐形水侵蚀是目前炉缸下部侵蚀防治的主要短板。

参考文献:

[1]邹中平 郭宪臻 高炉炉缸气隙的危害及防治 钢铁 2012.06 P9-13

[2]汤清华 关于延长高炉炉缸寿命的若干问题 炼铁 2014.10 P7-11

[3]黄晓煜 孙金铎 高炉炉缸破损的原因与控制 2014全国炼铁学术年会文集 P916-921

[4]张寿荣 于仲杰 《武钢高炉长寿技术》

[5]张寿荣 高炉长寿技技术展望 炼铁 2009.08 P1-5

[6]项钟庸 国外高炉炉缸长寿技术研究 中国冶金 2013.07 P1-10

[7]张福明 程树森 《现代高炉长寿技术》

[8]王筱留 2004-《钢铁冶金学 炼铁部分 (第二版)》

[9]姜 华 蔡九菊 在役高炉炉缸状态的辨析、诊断与维护 中国冶金 2015.11 P33-39

[10]吴强国 另一种视角探索象脚侵蚀的成因 第2届全国高炉长寿及高风温技术研讨会论文集P79-104

[11]吴强国 高炉炉缸象脚侵蚀成因的再思考 2016年全国高炉炼铁学术年会论文集P59-62。