徐 林1,徐兆春1,刘晓超2

(1马钢股份设备管理部;2马钢股份炼铁总厂,安徽马鞍山243000)

【摘 要】 介绍了烧结带冷机存在的问题,传统检修方案对生产的影响,经计算校核,提出了传动轮齿板部分改造检修方案,优化施工方案,实现了烧结带冷机快速大修的目标。

【关键词】 烧结带冷机;齿轮;链节;快速大修

引言

马钢炼铁总厂北区有2座4 000 m3 高炉,日产铁水 17 600 t,配套 2 台 360 m2 烧结机,日产烧结矿24 000 t。A#烧结机 2006 年 10 月投产,运行 13 年无大修,带冷机传动轮及链节磨损严重,成为严重危及安全生产的重大隐患。

1 存在的问题

带冷机功能是对经单辊破碎机破碎的热烧结矿进行冷却。外形尺寸带宽 4.5 m,有效冷却长度96 m,冷却面积 432 m2。传动形式为多点啮合全悬挂。

设备存在的问题主要有:

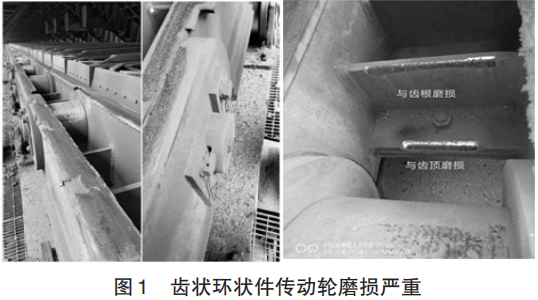

(1)齿状环状件传动轮(分度圆直径 3 236 mm) 经13年不间断运行,整体磨损严重(见图1),表象为齿面磨损、斑蚀;齿形改变、配合间隙差。

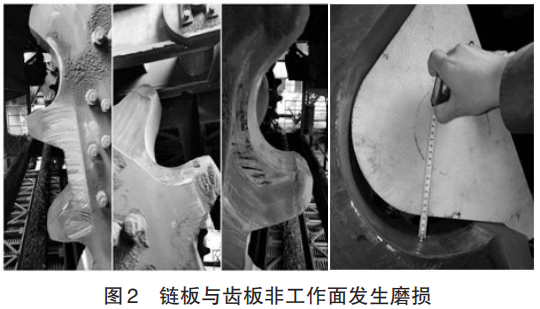

(2)带冷机链节的链板、销轴磨损加剧。链板节距由原来 1 000 mm 增加到 1 020~1 030 mm,销轴磨损量超过 3 mm。啮合位置后移超过 35 mm,链板与齿板非工作面发生干涉,啃齿(如图2)。

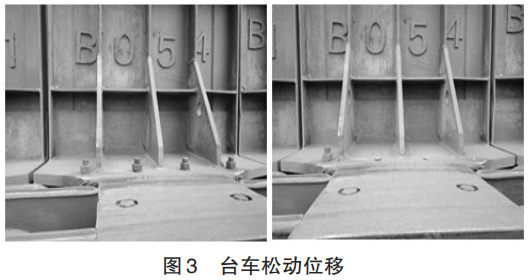

(3)台车与链板几何形变剪切联接螺栓,台车松动位移,见图3。

带冷机整体设计寿命 8年,无法与高炉 15年炉龄有效匹配,12 天检修工期将严重影响烧结矿供料,高炉须休风应对。尤其适逢高炉壮年期,停产12天亦无主要检修项目,对炉况影响及产能压制的负面作用难以估量。

因此优化带冷机传动轮、链节更换方案,实施快速大修,消除设备隐患是此项课题的核心与关键。

2 方案优化

2.1 传统年修网络

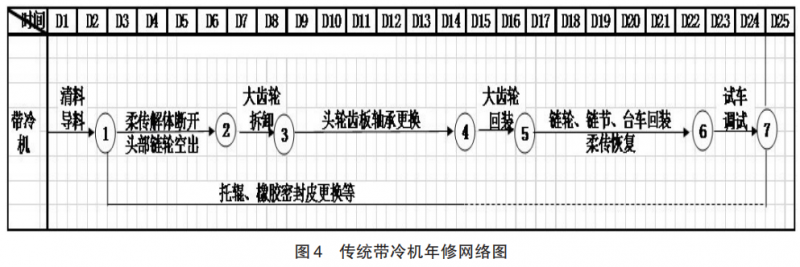

带冷机传动轮、链节同时更换,工期为25天。 传统带冷机年修网络图见图4。

2.2 优化方案及工艺计算

带冷机传动轮齿板为整体结构,原更换方案须将柔传装置拆除。考虑起吊高度与距离,且现场需配备250 t以上的吊车以及制作大型吊装工具,全过程与链节更换工序干涉,占主线工期 5 天以上。为此经负荷校验,在确保安全的前提下,通过对其采用剖分式改造,实现不占主工期的在线更换。

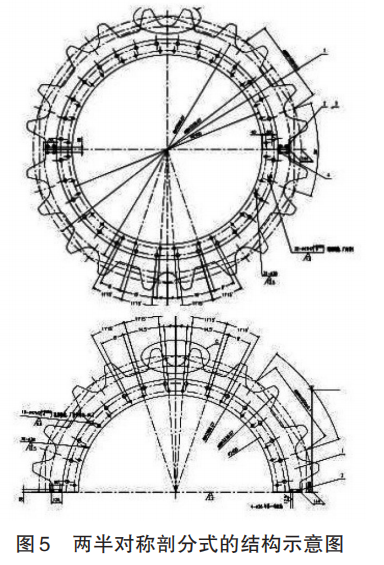

2.2.1 两半对称剖分式的结构示意图见图5。

2.2.2 齿板连接所需最少螺栓个数的计算及齿板强度校验

齿板扭矩N=2 200 kN·m ;精制螺栓孔直径为d=φ47H7 ;精制孔分度直径为 D=2 580 mm ;精制螺栓材质为45钢,调质处理。

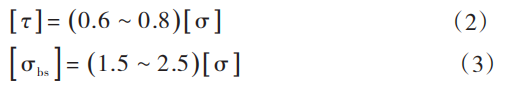

(1)螺栓的需用最小许用剪切应力[τ]

采用绞制孔用螺栓连接时,载荷主要靠螺栓的剪切和挤压来承受。

对于塑性材料当应力达到屈服极限 σs时,将产生显著塑性变形,常会使构件不能正常工作。因此塑性材料的需用拉应力[σ]为:

对于塑性材料,ns=1.2~2.5。

一般情况下,塑性材料的许用切应力[τ]要比同样材料的许用拉应力[σ]小,而许用挤压应力[σbs]比[σ]大:

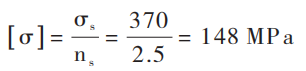

经查《重型机械标准》,螺栓的屈服强度 σs=370MPa,安全系数 n 取最大值,n=2.5,分别代入公式

(1),可得其许用拉应力:

将许用拉应力[ σ ]值代入公式(2)中得许用切 应力[ τ ]:

[ τ ] = (0.6~0.8 )[ σ ] = 88.8 ∼ 118.4 MPa 取最小值,

[ τ ]=88.8 MPa。

(2)单个精制螺栓所承受的剪切应力τ

其中,F为螺栓所承受剪切力,A为单个螺栓的截面面积,n为螺栓个数。

分别代入数值得:

螺栓满足剪切强度的条件为: τ≤[τ]

代入数值可得:n≥12.6

因此,铰制螺栓至少为13个。

(3)验证螺栓挤压强度是否满足强度条件, 即σbs ≤ [σbs]

由公式 1~3可得螺栓最小许用挤压强度

[σbs] = 1.5 [ σ ]=222 MPa

式中,F为螺栓所承受剪切力,Abs为单个螺栓的 截面面积,n为螺栓个数。

Abs = td (8)

式中,t为挤压长度,t=103 mm,d为螺栓直径d= 44 mm 代入数值得σbs =22.95 MPa,

σbs ≤ [σbs]

经计算校核,铰制螺栓数量大于13个。为提高安全系数,选取半个链轮精制螺栓16个。

3 项目实施

3.1 编制施工网络

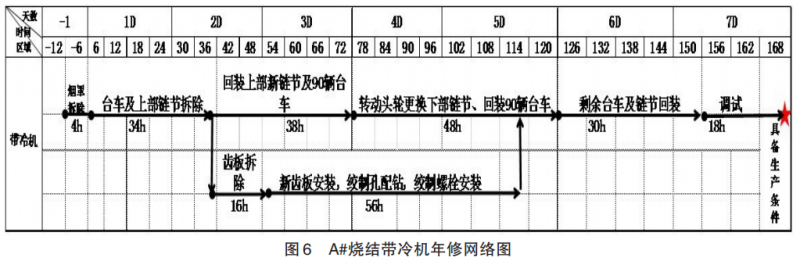

炼铁总厂A#烧结带冷机年修网络图见图6。

提前拆除带冷机中部烟罩和烟囱→停机→拆除全部台车→拆除上部链节→回装上部新链节及台车→同步更换传动轮齿板→转动传动轮更换下部链节及回装台车→再次转动传动轮更换剩余全部链节及回装台车→烟罩回装及收尾工作→试车。

3.2 实施准备工作

汲取以往施工经验,提前拆除两段带冷烟罩和烟囱,扩大工作面,并增加一个吊车占位,3 个作业点同时进行台车及链节的拆除及回装,每个作业点间隔约 10 辆台车的距离,每次拆除 5 辆台车,效率提高30%。

3.3 台车与链节的拆除

带冷上台面靠传动轮位置设一作业点,每 5 辆台车转至上部后立即拆除台车联接螺栓,每隔15辆台车切割一辆台车的扇形板,以便台车转动到吊装位置后可直接起吊落地。三处作业点分别完成5辆台车提升吊装后,带冷机再次逆向转动15辆台车至吊装点,按此方法重复直至所有上部台面台车拆除完成。所有台车拆除完后将上部链节从头尾轮处切断,并将上部链节按6节一段切割,用卷扬机拖到吊装点落地。

3.4 上部链节及台车回装

与以往全部链节更换完后再回装台车不同,此次上部链节拆除完成立即回装上部链节与台车。装一段新链节即回装台车,从两个作业面分别往头尾轮两个方向同步回装,人工设卷扬拉动链节及台车,此方法大大节约了回装时间并且前期上部链节及台车的回装作业不需要转动传动轮,期间传动轮齿板更换同步进行,不占用主线工期。

3.5 传动轮齿板更换

上部链节在传动轮处断开后开始,与“上部链节及台车回装”节点重合进行。设两个作业组同时进行,12 h一班,连续作业。完成旧齿板割除后,两片式新齿板按出厂标记位置调整安装就位。使用4台磁座钻配合 Φ48空心钻头钻孔,可调铰刀进行铰孔,测绘、加工、安装绞制螺栓,76 h 完成齿板的更换。

3.6 下部链节及台车回装

齿板更换完成后通过两次转动,将下部旧链节转动到带冷机上方,完成最后剩余链节的更换及台车的回装。

4 结语

综上所述,通过新技术、新工艺、新工法的引进以及施工方案的优化,仅用7天时间,高质量完成包括带冷机头部齿轮、链节本体及台车更换等内容的快速大修,为非高炉炉役条件下,烧结系统大修提供了实践经验。

参考文献

[1] 冶金工业部长沙黑色冶金矿山设计研究院.烧结设计手册[M].北京:冶金工业出版社,2008.

[2] 周志宏 . 关于带冷机后期的常见故障与维护探讨[J]. 河南科技, 2013(14):107-109.