翟新颖

(唐钢炼铁厂不锈钢分厂,河北 063105)

[摘 要] 本文阐述了唐钢炼铁厂不锈钢分厂,高炉球团矿配加比例从 20%升至 80%的实验过程中,高炉炉况、渣、铁、炉缸碳砖温度和高炉经济技术指标的变化情况。操作实践表明,在保证球团矿成分和性能的条件下,通过调整高炉基本操作制度,球团矿比例配加至 80%,保持高炉生产稳定顺行是可行的,但受炉缸碳砖温度升高限制,高炉产量偏低,燃料比偏高。

[关键词] 高比例球团矿;炉况稳定;操作实践

0 引言

唐钢炼铁厂不锈钢分厂 1 号高炉炉容为 450m3,于 2013 年 4 月 29 日大修后开炉,正常物料结构为 75%烧结矿+10%球团矿+15%外矿块。2016 年根据公司要求,于 9 月开始进行了高炉高比例球团冶炼试验,10 月底前球团配比达到 35%,2017 年 2 月前球团矿目标配比达到 60%以上,最高达到 80%。

在整个试验过程中,随着球团矿比例的不断提高,炉内煤气流也不断发生变化,通过对高炉操作制度的调整,确保了 1 号高炉的全试验过程炉况稳定。另外对高炉炉况、渣、铁、炉缸碳砖温度和高炉经济技术指标的变化情况进行了记录、跟踪和分析,获得了一些有益的经验和结论。

1 试验前准备工作

1.1 槽下矿仓的准备

试验前 1 号高炉矿仓分布为:5 个烧结矿仓(编 号分别为 S1、S2、S3、S4、S5)+2 个球团矿仓(编号为 Q2、 Q3)+2 个块矿仓(编号为 Q1、Q4)+4 个杂矿仓(编号为 Z1、Z2、Z3、Z4)。由于这次高比例球团矿冶炼试验,槽下存储的球团矿量相应要增加,需要将部分烧结矿仓更改为球团矿仓,因此,在试验前要对变更用途料的矿仓槽下筛网进行更换,筛网由适用于烧结矿和外块矿筛分的筛网更换为适用于球团矿筛分的筛网。

1.2 球团矿的准备

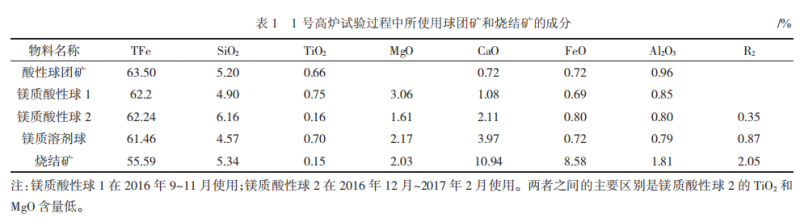

在烧结矿碱度及其他原料成分不变的情况下,要提高球团矿的比例,而又要保持正常炉渣碱度(R2=1.15±0.05),增加部分的球团矿成分是与原酸性球团矿成分不同的,根据反复测算,试验用球团矿的种类和成分如表 1 所示。

从以上球团矿成分可以看出,SiO2 含量均较高,CaO、Al2O3 含量低于烧结矿。为平衡炉渣碱度,镁质酸性球团矿 1、镁质酸性球团矿 2 和镁质溶剂球团矿[1]分别配加了不同量的钙质添加剂和镁质添加剂,使得镁质酸性球团矿 1、镁质酸性球团矿 2 和镁质溶剂球团矿的 MgO 和 CaO 含量均高于酸性球团矿。另外镁质酸性球 1 和镁质溶剂球团矿中的 TiO2含量较高,随着配比的增加,高炉钛负荷升高,对炉缸正常工作状态造成部分影响。

2 试验过程

2.1 试验中球团矿配比提高过程

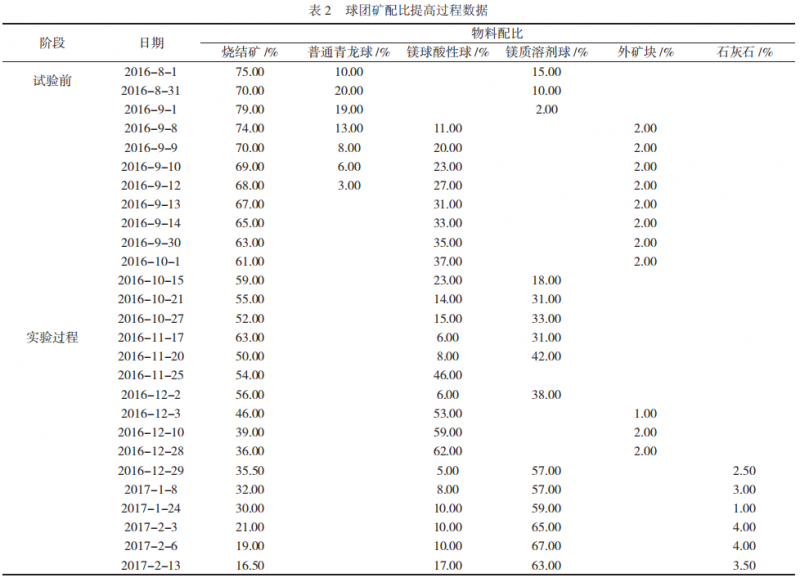

2016 年 8 月 31 日为高比例球团冶炼试验做准备,高炉物料配比由 70%烧结矿+18%青龙球(酸性球团矿)+12%外矿块,变为 70%烧结矿+20%青龙球(酸性球团矿)+外矿块 10%。

9 月 1 日物料配比变为79%烧结矿+19%青龙球+2%外矿块。外矿块减量后,高炉透气性指数由 12.5%左右,上升至 14.5%~ 15%之间,燃料比由 535 kg/t 上升至 545~550 kg/t,边缘煤气流发展,因此当日由单环布料改为多环布料,后又根据煤气流分布情况对布料角度稍作调整,至 8 日达到了中心和边缘煤气流均可见,且中心气流略盛于边缘的分布状态,透气性指数下降至13.5%左右。 之后,球团矿比例逐渐增加(见表 2),装料制度 随着高炉煤气流的变化也匹配调整。

2.2 试验过程中渣铁成分变化情况

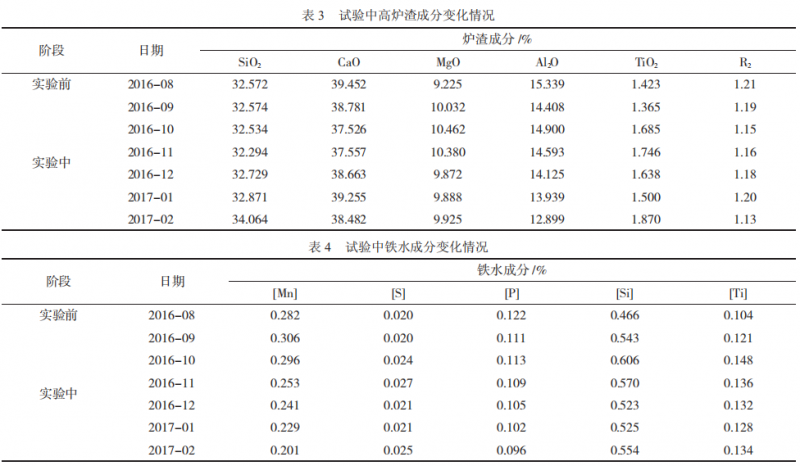

随着球团矿配比的逐渐增加,烧结矿配比的逐渐下降,渣中 MgO 升高,流动性变好,但高炉渣中的TiO2 也逐渐升高,在 2017 年 2 月球团矿配比达到70%以上时,炉渣的流动性变差,随后采取了降低炉渣碱度的措施,提高了炉渣的流动性。试验过程中炉渣成分变化情况见表 3。同样,铁水中含[Ti]量逐渐增加,含[P]量逐渐降低,铁水的流动性变差。试验过程中铁水成分变化情况见表 4。

2.3 试验过程中炉缸碳砖温度变化

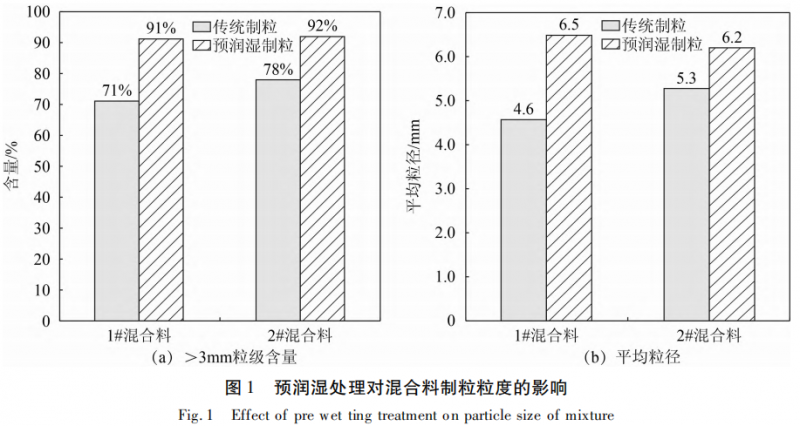

在试验前高炉炉缸砖衬 7.500 m J 点、7.500 mG 点、7.846 m H 点温度就存在偏高的现象。在提高球团矿配比过程中,由于渣铁成分和装料制度发生变化,炉缸碳砖温度一直持续上涨,试验初期上涨较快,随后变缓慢。其中 7.500 m J 点温度,由试验初期的 2016 年 9 月 1 日 483 ℃,持续涨至 2017 年1 月 14 日时的 714 ℃。为控制温度上涨,连续采取了降低富氧,控制产量的措施,炉缸砖衬温度逐渐下降并稳定。图 1 为炉缸侧壁碳砖温度曲线,曲线由上至下依次为:7.500 m J 点曲线,7.500 m G 点曲线,7.846 m H 点曲线。

2.4 试验过程中高炉经济技术指标

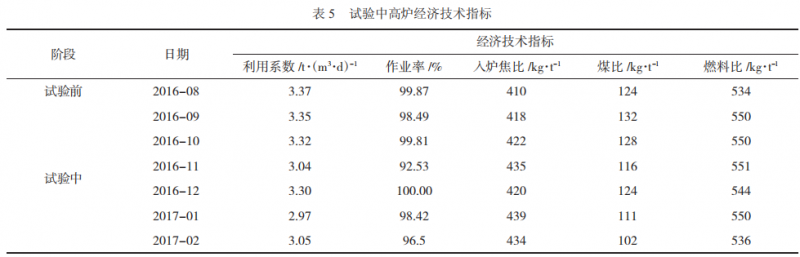

随着球团矿配比的增加,高炉内料柱的透气性升高,虽然进行了装料制度的调整,透气性指数依旧保持在 13.2%~13.7%之间,与试验前透气性指数12.5%相比仍然偏高,导致煤气利用率低于试验前水平,同时由于炉缸局部砖衬温度偏高,采取了降低富氧,控制产量的护炉措施,造成燃料比偏高。具体高炉经济技术指标情况见表 5。

3 结语

唐钢炼铁厂不锈钢分厂在 1 号 450 m3 高炉进行了高比例球团矿冶炼试验,通过对高炉炉况、渣、铁、炉缸碳砖温度和高炉经济技术指标的分析,获得一些有益的经验和结论。

(1)高炉在进行试验前,做了大量试验测算和规划工作,保证了试验用球团矿的成分和性能满足试验过程。在这种条件下,通过调整高炉基本操作制度,球团矿比例配加至 80%时,保持高炉生产稳定顺行是可行的[2]。

(2)在高比例球团矿配加过程中,由于球团矿含 TiO2 高于烧结矿,要及时调整高炉入炉矿的钛负荷,防止出现炉缸不活跃的现象。

(3)在调整炉料结构的过程中,出现了炉内煤气流过分发展,透气性指数升高的现象,应通过调整高炉的操作制度,提高高炉煤气利用率。

(4)本次试验中所用的球团矿 SiO2 含量较高,不得不配加少量石灰石平衡炉渣碱度。

(5)在提高球团矿比例过程中,试验前期 2016年 9~11 月,渣中 MgO 偏高,炉渣流动性变好,炉缸温度上升较快,为控制温度上涨,连续采取了降低富氧,控制产量的措施,导致试验过程中,产量不高,对燃料比也有一定影响。

参考文献

[1] 吴钢生、边美柱、沈峰满.碱性含镁球团矿的应用及合理炉料结构研究[J].钢铁,2006(12):19-25

[2] 刘文壮、安志庆.八钢高炉使用高比例球团矿冶炼实践[J].新疆钢铁,2006(3):50-52