商孝鹏 陈鑫

(鞍钢股份皱鱼圈钢铁分公司设备保障部营口 115007)

【摘要】阐述了鞍钢股份皱鱼圈分公司热轧精轧主传动振动餉在线监测及故障诊断系统的总体设计、基本构成及数据存储策略等。系统可实现轧钢恒定转速下的数据采集及存储,使频谱分析效果更佳。

【关键词】热轧;精轧主传动;振动;在线监测;故障诊断

1引言

鞍钢股份皺鱼圈钢铁分公司热轧1580生产线于2008年9月投产使用,其精轧机组由7架轧机构成,即F1~F7轧机。机组的主传动设备包括7台电动机、2台减速机(F1,F2轧机)及7台齿轮机座。从开工至今,共发生三起齿轮机座轴承损坏的事故,且其中一次导致了齿轮轴的齿面受损,给生产造成了巨大的经济损失。因此,确保精轧机组主传动设备的稳定运行具有重要意义。

目前,振动在线监测在其他钢厂的同类机组上已有应用,但有些机组的实际应用效果却不甚理想。这其中既有管理原因也有技术原因,管理原因是系统安装后无人维护,数据无专业分析;技术原因是热轧精轧主传动设备的变速、变载工况复杂,轧机咬钢和抛钢产生的冲击造成设备振动瞬间增大,此外振动信号还受转速、轧制力、轧制钢种、接轴、工作辐振动等影响,这都给精轧主传动设备的故障诊断带来较大的困难。因此,安装一套切实可行、界面友好、能准确诊断轴承和齿轮故障的振动在线监测及故障诊断系统亟待解决。

2系统结构

2.1总体设计

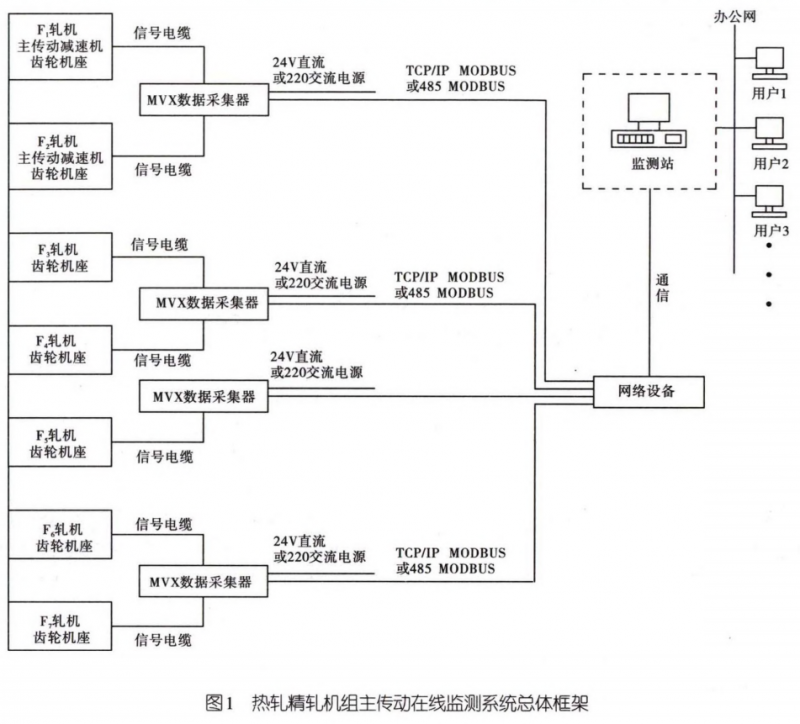

热轧精轧机组主传动监测系统需要在减速机、齿轮机座上安装振动加速度振动传感器,同时将设备的转速、工艺量参数(电流或轧制力信号)等引至数据采集模块。采集模块及相关附件(接线端子、24V电源转换器、空气开关等)安放于现场机旁的仪表箱中,通过屏蔽线缆将上述振动、转速及工艺量参数等信号引入数据采集器,每台数据采集模块通过网线联入机旁的一台发射数据的无线路由器,同时在精轧操作台上安装一台接收数据的无线路由器,再通过网线将操作台的无线路由器输出数据连接到厂内的局域网内,在主电室的二级机房内放置一台服务器,即可将所有数据采集器的数据通过工厂局域网传送到服务器上,厂内的数据分析及管理人员可以在厂内局域网上的任一台客户端PC机上对精轧机组的主传动设备进行监测和分析,具体结构见图1。

2.2硬件部分

精轧主传动监测系统先期在2台减速机、7台齿轮机座上安装了 36个振动监测点,监测位置均为各齿轮箱轴承的水平方向。传感器选用低频振动加速度传感器,型号WT135-1D,灵敏度500 mV/g,频响范围0.1~10kHz,安装方式为永久安装,即在设备表面加工一个6~8 mm深、M6的孔,然后用双头螺钉将传感器旋紧连接。考虑到传感器为侧出口线,每个螺钉底部均装有调整垫片,可使传感器旋紧后的侧出口线缆排列整齐有序。为提高振动分析的准确性,监测系统在Fl—F7轧机齿轮机座输入轴侧还安装7个转速传感器。因精轧机组主传动设备的振动受实时负载的影响较大,需引入工艺量参数以区分轧钢和空过的状态,电流信号能真实反映负载的变化情况,但引入电流信号可能造成干扰,比引入开关量的轧制力信号风险略大,因此,将轧制力信号作为工艺量参数与上述振动、转速信号一并接入数据采集器,以准确区分出设备振动值的实时动态变化原因。

数据采集器采用法国01DB公司的MVX模块,此模块内置CPU,所有的采集数据均在本机完成数据处理,仅将计算结果上传到服务器进行数据存储和浏览,且含自动诊断功能(自动提取故障征兆,并加以判断),能够实时并行采集24通道的振动、电流、转速及各种过程参数,通道扩展较为方便。当设备处在启动过程或停止过程中时,监测模块能自动改变采集模式为瞬态分析,并可对MVX进行远程复位。

2.3软件部分

系统软件采用浏览器版的状态监测NEST和振动分析XPR300两部分,NEST为状态监测软件,包括各测点的振动特征值,系统可不断检查和更新各测点当前值的报警状态,如果出现报警,相应的标识改变颜色并闪烁,以便于点检、巡检及各级管理人员及时掌握设备的运行状态。XPR300是监测数据和分析诊断的核心,有强大的数据分析功能,包括时域波形,幅值谱、相位谱、链接谱、倒频谱、Bode图、Nyquest图瀑布图及轴心轨迹等,且可从大量采集数据中自动检查和判断机组运行状况,发现有异常或有缺陷的机组将自动给出报警信息。两个软件均采用Oracle大型关系型数据库,可对各种不同类型的数据进行管理和存储,软件可与SAP和Maximo资产管理软件直接通讯,并提供OPC接口与其他的资产管理系统交换数据。

3数据存储设置

3.1 轧制工况

监测数据的实时采集相对容易实现,但数据的存储及分析,对设备的故障诊断能否准确更有意义。精轧机组主传动设备的运行工况为空过-咬钢-轧钢-抛钢-空过是一个工作循环。热连轧生产线轧钢过程中,为保证金属秒流量相等和出口带钢温度的恒定,整个轧制过程为变速轧制。通常情况下,热卷箱投用时为降速轧制,热卷箱不投用时则为升速轧制。以热卷箱不投用为例,当整个精轧机组穿带完成后,主传动设备开始升速轧制,卷取机建立张力后,速度基本恒定,此后为 降速轧制,最后抛钢[1], 无论升速还是降速轧制,均有一段转速恒定的时间,统计各钢种的实际情况,每块钢轧制时间约75 s, F7轧机到卷取机的时间约25 s,抛钢时间约15 s,恒定转速时间约为30s。

3.2存储方式

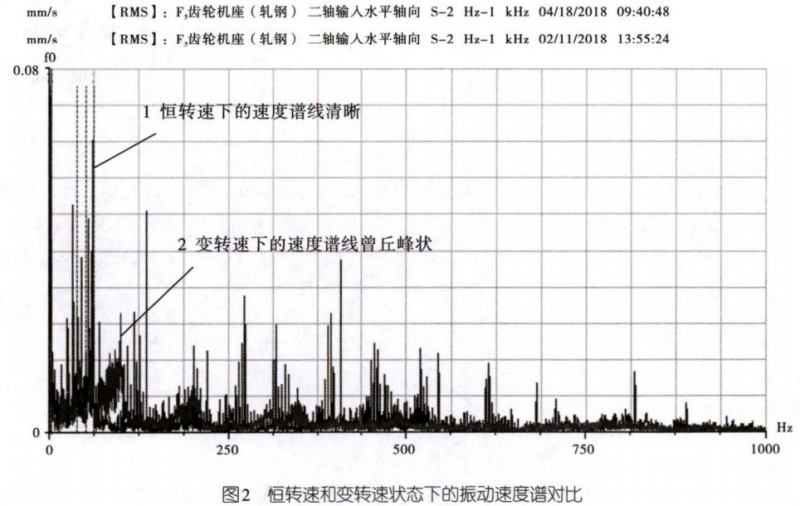

变转速设备的振动分析通常采用时域平均法,此方法可保留与齿轮故障有关的周期成分,去除其它非周期成分和噪声的干扰,从而提高信噪比[2],该方法虽然加强了对齿轮故障进行诊断的效果,但却滤除了滚动轴承的故障信号,即不能对滚动轴承故障进行有效分析。因此,针对精轧机组这种变速、变载工况,考虑存储上述速度基本恒定的那段时间的振动数据,效果会更好。以轧钢状态下的离线监测数据为例,图2中频谱线1为轧钢状态下(卷取机与精轧机建立张力)转速恒定时的速度谱,其谱线较为清晰,而频谱线2为轧钢过程中升、降速时的速度谱,其谱线曾丘峰状,频谱分析效果不好。

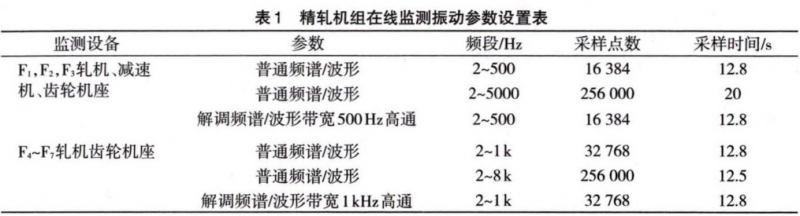

本系统中,每架轧机均引入了轧制力信号,考虑到上述保存恒定转速下的振动数据更为有效,目前的振动数据存储方式采用每架轧机以轧制力信号触发加延时的方式,即片~眄轧机在轧制力信号触发后,分别延时35,38,40,41,42,43,44s开始存储。各架轧机存储数据采样点数、分析频率、解调带宽参数详见表1。从表1可以看出,数据的存储长度为12.5~20s,均满足前述卷取机建立张力的恒定转速时间。将来准备将卷取机建立张力的信号也引入系统,以进一步保证能将恒定转速时间段内振动数据准确采集并存储。

4振动标准

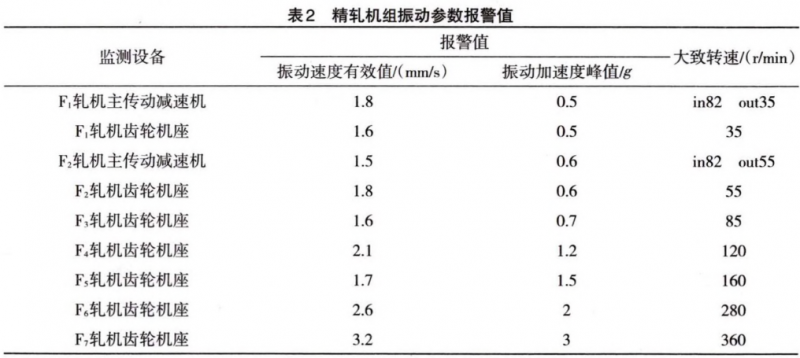

依据GBfT6075.3—2011振动标准中的规定[3], 热轧精轧机组振动速度有效值的报警值应比由经验所确定的稳态基线值(设备在稳态工况运行时有代表性的、可重复的正常值,一般由该设备在以前正常运行期间多次测量的统计平均值得到)高出0.25倍区域B的上限值,且通常不超过1.25倍区域B的上限值。区域B的上限值为4.5mm/s。停机值为设备能承受的最大振动,是一个固定值,通常不超过1.25倍区域C的上限值7.1 mm/s,即8.875 mm/s。

通常情况下,滚动轴承、齿轮故障会引起高频段的振动加速度值明显增大[4],但目前国内外的振动标准均无振动加速度值的相关标准。总结现场实践经验,目前精轧机组各设备的振动标准见表2。

5故障诊断实例

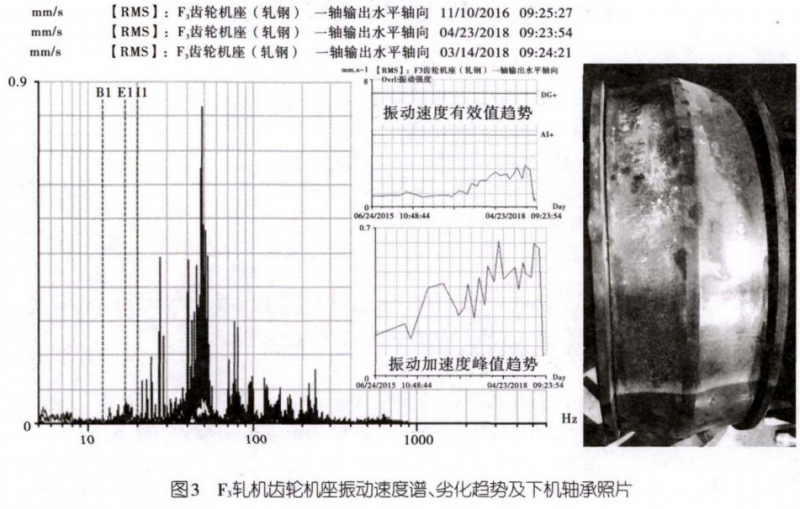

2015年6月至2018年4月期间,热轧精轧F3齿轮机座出口下测点的振动呈逐渐劣化趋势,其振动速度谱中有明显轴承内圈故障频率及倍频,且均伴有工频的边频带。理论上讲,轴承内圈滚道所出现的疲劳剥落可维持较长一段时间,继而引起滚动体出现麻点,后期可能导致保持架的迅速损坏[5],4月份期间,现场组织更换了码轧机齿轮机座,下机的轴承内圈有大面积的表面金属剥落,滚动体也有明显的点蚀。更换齿轮机座后,振值由2.3mm/s降至0.4mm/s、力口速度峰值由0.6g降至0.05g,详见图3。

6结语

热轧精轧机组的在线监测及故障诊断系统综合了信号处理技术、计算机技术、网络技术,能对主传动设备的滚动轴承、齿轮故障等进行准确诊断。系统的数据存储及分析均以设备的不同运行状态为基准,实现了数据在轧钢、空过两种不同工况下的区分和比对,且轧钢状态下的数据采集及存储来自卷取机建立张力的恒定转速时间段,其频谱更易于分析及诊断,此系统的数据采集及存储策略可供同行参考借鉴。

参考文献

[1] 杨涛.热连轧机精轧区速度主令控制系统的研究[J]. 冶金自动化,2014(S2) :523-526.

[2] 杨国安.机械设备故障诊断实用技术[M].北京:中国石化出版社,2007.

[3] GBT 6075.3—2011机械振动[M].在非旋转部件上测量评价机器的振动第3部分:额定功率大于15kW额定转速在120-15 000r/min之间丝在现场测量的工业机器[S].

[4] 高立新,王大鹏,刘保华等.轴承故障诊断中共振解调技术的应用研究[J].北京工业大学学报,2007(1):1-5.

[5] 徐英博,韩东方,朱善安.基于Peakvue技术的轴承故障检测[M].传感器与微系统,2010(7):115-117,123.