关 中

(天津铁厂有限公司,河北 056404)

[摘 要] 天津铁厂有限公司 6 号高炉有效容积 2 800 m3 ,是公司炼铁的主要工艺生产设施。本文介绍了 6 号高炉的工艺设备配置及技术参数,阐述了在 2021 年 2 月 6 号高炉高产技术攻关中采取的各项工艺技术和管理举措。通过采取加强高炉料质量管理、优化炉料结构、优化高炉工艺操作、提高入炉风温以及低硅冶炼技术等措施,使 6 号高炉高产技术攻关达到了预期目标,并能在较长时间内保持着高产稳定顺行,6 号高炉的各项经济技术指标显著提高。

[关键词] 高炉冶炼;技术攻关;生产实践;经济技术指标

0 引言

2020 年以来,天津天铁冶金集团有限公司(下称天铁)6 号高炉受原燃料供应紧张、原料价格飙涨、运输困难等影响,导致入炉原料品位得不到保障,焦炭质量降低。另外烧结矿频繁倒运和露天堆放,粒度波动较大,粉化率高,使得高炉入炉烧结矿冶炼性能变差,对高炉冶炼影响较大。天铁 6 号高炉有效容积 2 800 m3 ,高炉实际生产能力是年产铁水约 225 万吨,利用系数 2.2 t/m3d 左右。6 号高炉肩负着天铁炼铁生产的重担,更是天铁增加产量和效益的主要工艺生产设施,6 号高炉生产情况的好坏直接影响着天铁的整体经济技术指标。为此,天铁于 2021 年初组织了 6 号高炉高产技术攻关,以解决实际生产中制约 6 号高炉高产的影响因素。

本文简要介绍了 6 号高炉的工艺设备配置状况,对在 2021 年 2 月份 6 号高炉高产技术攻关中采取的各项工艺举措进行了分析和阐述,并对此次高炉高产技术攻关的效果进行了总结。通过各项工艺技术和管理措施的实施,使得 6 号高炉各项经济技术指标显著提高。

1 天铁 6 号高炉简介

天铁 6 号高炉有效容积 2 800 m3 ,炉缸直径11.6 m,高径比 Hu/D 为 2.3;高炉配有 30 个风口和三个铁口,出铁场下部采用 260 t 鱼雷罐车接送铁水;炉顶设备采用 BG-III 型可摆动溜槽的串罐无料钟炉顶,溜槽长度 3800mm、转速为 8.12 r/min、倾动范围 10°~45°、倾动精度± 0.1°,可实现多种矩阵模式布料和中心加焦;热风炉采用三座高温顶燃式热风炉,用焦炉煤气富化高炉煤气为燃料,采用分离式热管换热器回收烟气余热用于预热煤气和助燃空气,设计风温 1 250 ℃~ 1 280 ℃、一代寿命 30年;炉顶采用红外摄像仪和热成像仪,可直观分析炉内情况和煤气气流分布;炉顶煤气采用干法布袋除尘及 TRT 煤气余压发电技术。

2 高炉高产技术攻关举措

2.1 加强入炉原料质量管控

(1)为了改善烧结矿、球团矿的质量,近两年来,天铁加强了烧结工序的管控,通过加大管控烧结矿运输、倒运、打水等环节,有效的保证了烧结矿的质量。同时优化了球团生产工艺,长期生产低硅球团,满足了 6 号高炉对球团矿成分的需求,在保证炉料结构稳定同时,也为高炉提供了优质的主要原料。

(2)为了改善高炉透气性,提高高炉冶炼强度,加大了槽下振动筛孔径。将焦筛孔径从 20 mm 扩大到 25 mm;槽下悬臂自清理矿筛,通过逐渐增大筛条的间隙,筛除粒径小于 8 mm 的碎料,减少粉矿入炉量。

2.2 提高入炉原燃料品位和质量

参考国内外经验,高炉高产冶炼是以精料为基础的,高炉的精料对高炉生产指标的影响占有很大的比率。高炉要想取得好的生产指标就离不开入炉料的品位和质量,提高高炉冶炼强度首先要从改善高炉入炉矿、焦、煤等原燃料的质量入手。使用的入炉矿应具有品位高、粒度均匀、强度高、含硅量低、低温还原粉化率和膨胀率低等条件;使用的冶金焦应具有灰分低、硫份低、强度高、反应性低和水分低等特点。

2.3 优化入炉原料结构

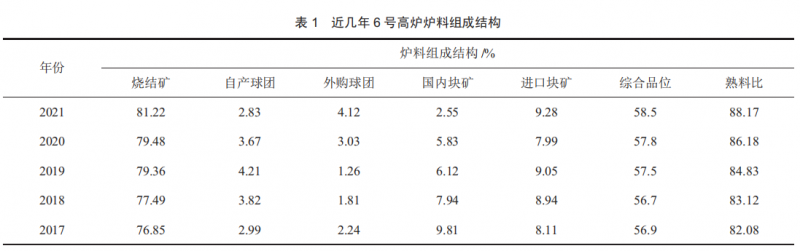

天铁 7 号烧结机大修后,在满足炼铁的生产需要时,为提高入炉矿综合品位,天铁大量购买了品质优良的低硅块矿、球团。实践证明低品位块矿与碱性烧结矿的配合模式已不在经济,改用高碱度烧结矿配用适当比例的球团矿和块矿,炉料结构达到了所需标准,并使入炉含铁料综合品位达到了 58.3%以上,熟料比达到 88.17%。近几年天铁 6 号高炉炉料结构见表 1。

2.4 优化高炉操作制度

2.4.1 优化炉料装入制度

现今大型高炉布料模式多采用矩阵制度,对布料矩阵的调节可改变中心与边缘煤气流的分布。6号高炉自 2016 年以来,一直采用通过中心加焦的布料矩阵模式发展中心控制四周煤气发展,这种模式的结果是煤气利用率较差、冶金焦高投入、表现抗力差,炉缸中心堆积早期难以察觉。经攻关小组研究,决定采用新的布料矩阵方式,布料矩阵线由1.3 m 调整到 1.2 m,布料最大倾角由 41°增加到43.5°,布料由小矿角过渡到大矿角,这样就形成了中心开放,边缘适当发展的新的布料方式。同时矿批由先前的 65 t 提高到了 78 t,以此控制中心气流过分发展,同时改善煤气利用率,煤气利用率从46%提高到 55%左右。实践证明,在原燃料质量有所下降情况下做上述调整,克服了中心加焦布料制度的弊端,促进了煤气流的多维化分布,降低了焦比,有效地提高了产量。

2.4.2 增加风口小套供风面积

天铁 6 号高炉 2016 年中修开炉初期,由于风口内部结构调整,风口利用面积偏小,为了提高风能及风口利用面积,风口面积由初期的 Φ120 mm×25+Φ110 mm×5,逐步增大到 Φ140 mm× 6+Φ130mm×24,这样确保了足够的中心气流,与此同时风量接近 4 500 m3 /min,鼓风动能达 120 kw,四周煤气流得到发展,炉缸还原反应更加活跃。风能的增加,提高了铁水产量,为高炉长期顺行夯实了基础。

2.4.3 加大炉顶压差

由于以往布料器布料角小和批重小的问题没有得到有效纠正,高炉操作一直采取减小压差保顺行,把顶压控制在 187 kPa 上下浮动作为铁的纪律一样来束缚操作。

为 6 号高炉能够获得更大的风量,将顶压压差由 187 kPa 提高到 207~242kPa 之间,因此 6 号高炉入炉风能增加,使得矿批增加,布料角度也增加了3.5°左右,TRT 煤气余压发电量增加,另外炉顶压力的提高还有利于控制炉内 SiO2 的还原。

2.5 优化风、氧、煤的控制

在炉况顺行情况下,逐步提高高炉热风温度,使热风供风温度达到 1 207 ℃以上;同时提高高炉鼓风富含氧量至 3.5%左右,高炉富氧量由 4 800 m3 /h 提高到 6 400 m3 /h 左右,由于每提高 1%富氧率大约可提高风口燃烧温度 40 ℃,此时要严密监控炉内生产状况;在提高热风温度和富氧量的基础上,将喷煤比由 120 kg/t 增加到 140 kg/t 以上,提高高炉喷煤比。此时高炉冶炼强度增加、产量提升、能耗下降。

2.6 采用低硅冶炼技术

技术攻关采用的传承方式之一就是低硅冶炼,降低和稳定生铁的含[Si]量,为高炉创造好的冶炼条件,可以在一定程度上提升高炉冶炼技术水平,同时起到节焦降耗的作用。生铁中[Si]每降低 0.1%,生铁增产 0.5~0.7%,燃料比降低 4~6 kg/t,所以要竭力控制生铁含[Si]量。高炉内的硅主要源于燃料灰分(焦炭灰分、煤粉灰分)和矿石中的脉石,低硅冶炼操作要从控制硅的源头做起,通过以下方式进行:

(1)保持炉况稳定顺行。运用上下部调节手段,保持炉缸工作均匀活跃,控制气流合理分布,是低硅铁冶炼的重要措施。

(2)提高入料品位和质量、增加熟料比,减少灰分和脉石的带人量。

(3)在保证炉况顺行的基础上适当提高炉渣碱度,它不仅能抑制 SiO2 还原反应,而且能提高炉渣脱硫能力和熔化温度,有利于保持炉缸充足的物理温度和生铁[Si]含量的降低。

(4)渣中保持适度 MgO 含量。一般渣中 MgO 含量在 5%~10%对改善炉渣流动性能、降低生铁含[S] 有较大的促进作用,有利于低硅铁冶炼。

(5)提高炉顶压力。提高炉顶压力可以抑制渣中 SiO2 的还原和燃料灰分中 SiO2 的挥发,有利于降低生铁含硅量。

2.7 炉前出铁程序化建设

程序化炉前出铁操作。6 号高炉根据冶炼强度确定每日出铁 15 次,一般由对称的两个铁口轮流出铁。每次出铁时,根据定点出铁时间,提前 30min 将要使用的铁口配好罐,出铁前 10 min 启动开口机打开铁口,开始出铁;出铁~20 min 后有炉渣进入渣处理装置,出铁完毕,泥炮堵上铁口;泥炮在堵口位置停留~20 min,在泥炮退出堵口位置后,铁水罐车方可拉走,一次铁配 260 t 鱼雷罐车 3 台;6 号高炉配置 260 t 鱼雷罐总数 12 台,需用机车进行调罐对位和送至下工序。

3 攻关效果

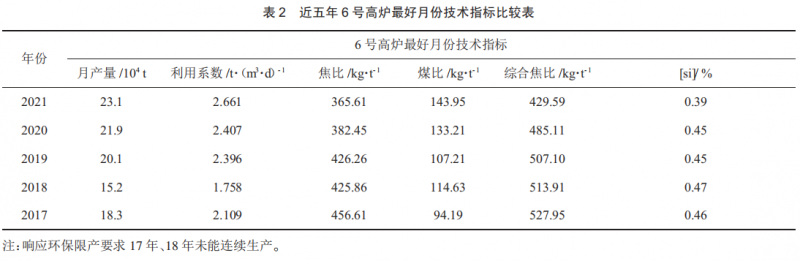

表 2 为 近五年 6 号高炉最好月份技术指标比较表。由表 2 可以看出,6 号高炉攻关后产量史无前例创新高,2021 年 3 月 6 号高炉产量达到 23.1×104 t,平均日产 7 451 t,高炉利用系数达到 2.661 t/(m3d), 焦比降到 365.61 kg/t,综合焦比降到 429.59 kg/t,各项指标显著提升,是这一代炉龄内最好成绩。

4 结语

天铁 6 号高炉 2021 年初的高产技术攻关,探索出了适合 2 800 m3 高炉高产的生产操作方式。通过加强入炉料质量管理、优化炉料结构、优化高炉操作制度、提高入炉风温以及低硅冶炼等技术措施的贯彻和实施,使得 6 号高炉的各项经济技术指标得到显著提升,技术攻关效果明显,也为今后的 6号高产稳产打下了坚实的基础,也为今后公司应对不利环境提高经济效益提供了实践经验。

2021 年 3 月 6 号高炉利用系数达到了 2.661t/ (m3d)历史最好指标,焦比达到了 365.61 kg/t、综合焦比达到了 429.59 kg/t,各项指标显著提升,实现并超过了此次高产攻关的既定目标,是这一代炉龄内 最好成绩。

参考文献

[1] 任贵义炼铁学上册[M].北京:冶金工业出版社,2014:45~46

[2] 梁中渝.炼铁学[M].现代冶金工业学.北京:冶金工业出版社. 2010:427~428