李 亮, 马晓勇, 倪静峰, 戴田军, 鞠春明

(凌源钢铁股份有限公司, 辽宁 朝阳 122500)

摘 要: 为进一步提升凌钢高炉开炉技术, 提高高炉技经指标, 本文回顾了凌钢 5 号高炉开炉的一些技术准备内容, 包括创新开炉装料技术, 精确控制含铁料位置, 优化加风节奏, 铁口预埋氧枪, 合理控制炉渣成分, 快速降硅等。 通过制定科学的开炉方案, 认真落实开炉前期准备工作; 同时详细总结分析了凌钢 5号高炉开炉后的一些技术提升内容, 如快速引煤气、 快速达产达效、 快速降低焦比等, 为凌钢高炉今后开炉技术的进步及技经指标的改善提供了宝贵经验。

关键词: 高炉; 开炉; 达产

凌钢 5 号高炉有效容积 2300 m3, 炉喉、 炉缸直径 分别为 8.1 m 与 11 m, 30 个 风口, 3 个铁口。 5 号高炉采用了当今先进的技术与工艺:PW 串罐无料钟炉顶, 串联软水密闭循环冷却,陶瓷杯技术与炭砖水冷相结合, 薄炉衬全冷却壁带 4 段铜冷却壁结构, 于 2012 年 10 月 12 日建成投产。

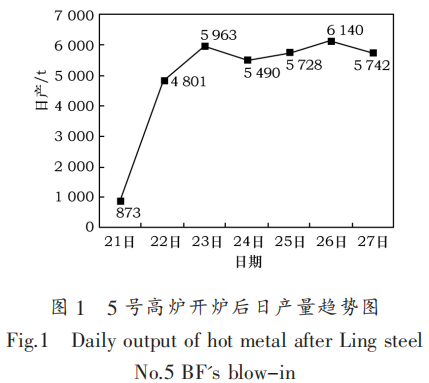

5 号高炉 2021 年 3 月 20 日配合炼钢系统停炉年修, 4 月 20 日 15 时 56 分点火开炉, 送风后 1 h 开始下料, 18 h 后出第一炉铁, 开炉期间未出现减风、 休风, 开炉进展顺利。 在开炉阶段, 5 号高炉取得许多技术突破与创新, 点火送风 2 h 高炉引煤气, 36 h 高炉全风作业, 39 h 高炉富氧、 喷煤, 投产第三天日产量达 5963 t, 开创了凌钢 2000 立级别高炉开炉的 最好水平, 5号高炉开炉后日产量见图 1。

1 开炉装料

1.1 开炉配料原则及炉渣性能控制

开炉料经过技术人员认真讨论, 广泛借鉴国内外高炉的成功经验, 选择适宜的开炉料种类与配比。 为了降低软熔带形成期对炉内透气性的影响同时利于初期炉缸蓄积热量, 正常料采取固定焦批、 矿批逐渐增大的分段加负荷技术进行装料, 达到良好效果。

开炉料的总焦比控制在 3500 kg / t 左右, 空料炉渣碱度 R2=0.90, 正常料炉渣碱度 R2=0.95,控制各段炉渣中(Al2O3)≤13.5%。 在空焦及正常料中配加萤石改善炉渣的流动性, 在正常料中配加锰矿以改善开炉高硅铁的流动性。

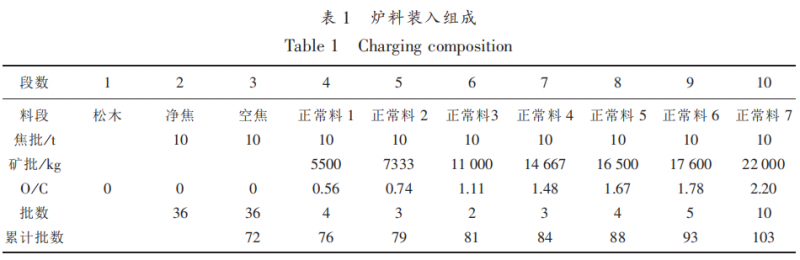

开炉料自下往上由杂木、 净焦、 空焦、 7 段正常料组成。 各段负荷料设定: 第 1 段是松木;第 2 段按炉芯焦考虑, 不加熔剂; 第 3 段为 净焦+熔剂, 调整炉渣碱度。 第 2 段装在炉腹和炉腰, 第 3 段装在炉身下部, 软融带以下不装矿石; 第 4~9 段 装 入 正 常 料, O / C 呈 平 滑 过 渡;第 10 段 是 炉 顶 料 批, O / C 为 2.2, 焦 比 为 750kg / t。 具体装料组成见表 1。

1.2 开炉装料过程控制

炉腰以下单环布料, 准确控制布料角 度确保炉料不碰撞炉墙; 炉腰至炉腹中下部逐步降布料角度铺开; 装入正常料时将布料矩阵逐步过渡到正常布料矩阵角度, 焦炭最小角度缩到12 度, 利于送风后边缘煤气流稳定且快速将煤气引向中心[1]。 含铁炉料的起始装入位置在炉身下部, 按高炉工作高度计算, 相当于 41% ~47%, 铁水温度充足, 流动性良好[2]。 本次 5 号高炉含铁炉料位置在炉腰以上 6 m 位置, 含铁炉料的起始位置占高炉工作高度的 46.35%, 符合 41%~47%的经验范围, 开炉首次铁水温度就达 到 1454 ℃证明含铁 料位置的选 择是合适的。

炉腹、 炉腰装净焦, 炉腰上沿以上 6 m 装空焦,炉身 6 m 以上填充正常料; 每装完 一段料, 测量装料料线, 若净焦、 空焦装料线低于理论值,用净焦补加至规定料线。 加正常料至 3 m 料线,高炉点火开炉。

2 送风参数的选择

2.1 点火开炉操作控制

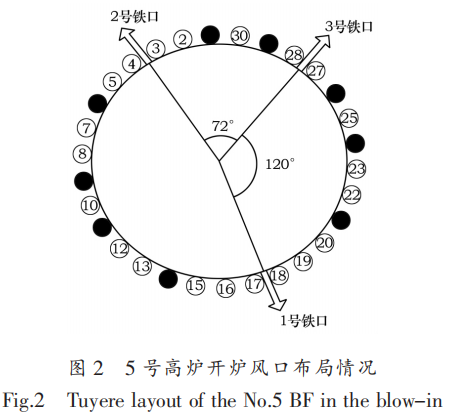

为保证开炉炉况顺行, 开炉送风风口 21 个,送风风口面积为 0.207 0 m2, 风口全开面积 0.311 0 m2, 其余风口采取间隔对称堵风口的原则[3], 风口配置情况见图 2。 点火风量 1300 Nm3 /min, 送风比 0.56[4]。 用最高风温点火, 风温升高后实际风温控制在 950 ℃左右, 软熔带形成后风温使用至 1000 ℃左右。 第一次加风条件为炉料下行和全部风口见明火, 软熔带开始形成前加风速度控制在 100 Nm3/h[5]。 在第一炉铁顺利出铁后且铁水温度大于 1500 ℃的情况下, 逐步从铁口区域向两边开风口恢复风量。

2.2 软熔带形成阶段过程控制

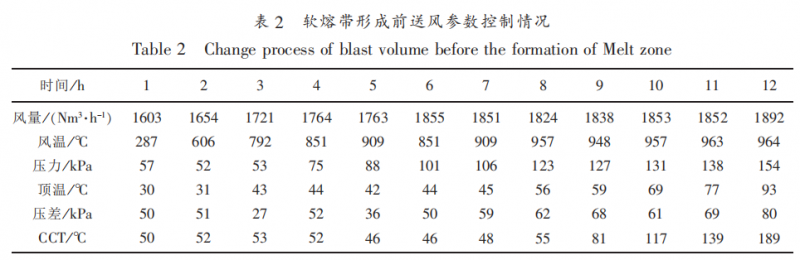

在高炉点火后约 6~12 h 之间是高炉软熔带形成的过程, 在矿石软化和新的煤气通道没有形成之前会出现压差明显升高的现象。 本阶段维持既有风量 1850 Nm3/min, 风温 950 ℃恒定,压差严格控制小于 70 kPa, 炉内操作以平衡好压量关系和稳定下料为主。 炉内软熔带形成并稳定后, 逐步恢复正常的加风速度 (100 Nm3/h)。 软熔带形成前的送风参数控制情况见表 2。

3 快速达产的措施

3.1 快速引煤气

以往高炉开炉引煤气的条件为: 炉况稳定,煤气爆发试验合格, 炉顶煤气温度大于 100 ℃。在本次开炉过程中, 煤气爆发试验合格, 炉况稳定, 全干熄焦开炉, 及时引煤气 (送风 2 h),为快速恢复创造了条件[1]。

3.2 使用高热风温度

送风后全关冷风大闸, 同时热风炉烧好炉,热风温度提高速度很快, 4 h 后风温就达到 900℃以上, 有利于提高渣铁的物理热, 改善渣铁的流动性, 首次铁铁水温度达 1454 ℃, 渣铁分离顺利, 流动性非常好。

3.3 布料矩阵合理

本次开炉摒弃传统的布料理念, 以往 经验采取小角度开炉利于产生两道煤气流。 本次开炉充分考虑开炉焦炭质量好、 透气骨架多等因 素, 为高炉稳定下料创造条件。 大胆的采用布料矩阵 O 392 373 353 33 2 C 412393 373 352 33 2 12 4 , 一开炉就是正常生产时的布料矩阵。 送风后 30 min 左右中心就出现气流,整个送风过程中未调整装料制度,下料平稳,没有出现崩、悬料现象,风口等冷却设备无一损坏。

3.4 快速降硅

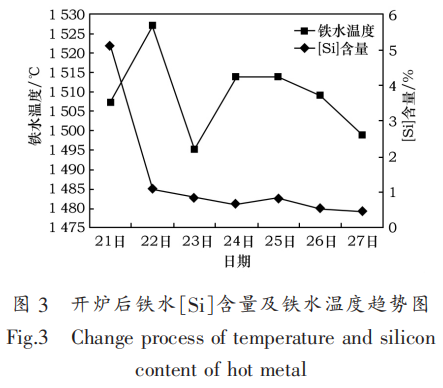

本次高炉铁水[Si]含量降低速度相对较快,在保证铁水温度大于 1500 ℃的同时实现了快速降硅。 开炉后生铁硅含量的变化趋势及铁水温度控制水平如图 3 所示。

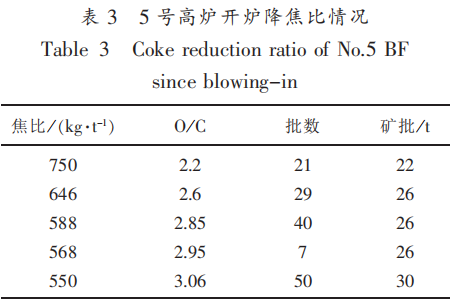

送风后继续装 750 kg/t焦比的正常料 20批, 第一次铁后, 焦比降至 646 kg / t, 实际降焦比过程见表 3。 焦比降至 600 kg / t 以内后开始降低干熄焦比例, 首次降低干熄焦比例 20%, 持 续时间 24 h, 位置集中在中间环带。 由于开炉第二天下雨, 干熄焦比例降低幅度改为每次降低 10%, 持续时间 24 h, 开炉第 6 日干熄焦比例降低至 40%, 整个干熄焦转换水熄焦过程炉况稳定, 炉温控制平稳。

3.5 出好首次铁

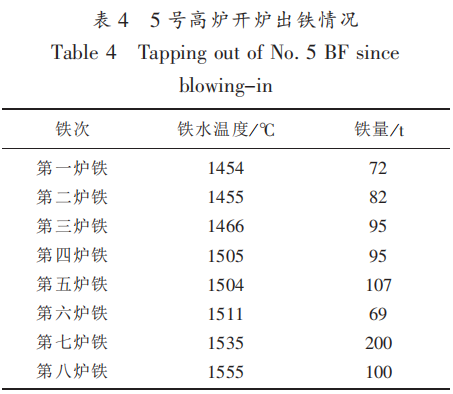

首次出铁是否顺利是开炉过程的关 键。 采取如下技术手段: 1 号铁口预埋氧枪, 2、 3 号铁口送风后持续喷吹铁口, 待喷吹渣铁后再堵口。 预埋氧枪和喷吹铁口在快速加热炉缸的同时, 利于打通风口和铁口, 利于首次出铁。 通过炉缸铁量的计算, 合理控制首次铁的出铁时间, 防止出铁先见渣后见铁的现象, 增加炉前工作难度。 4 月 21 日 10 时出首次铁, 开口机直接钻出, 铁水温度 1454 ℃, 渣铁分离顺利。 21 日出铁情况见表 4。

4 结 语

(1) 全干熄焦开炉在煤气分 析合格后就 可以进行引煤气操作, 利于前期快速加风, 对于稳定炉况有利。 软熔带形成期采取稳定风量、风温等措施, 避免了软熔带形成过程中因透气性变差而减风。

(2) 开炉首次铁的铁水温度达到了 1454 ℃,证明了开炉总焦比和开炉含铁料位置设置是合理的。 后续在保证铁水温度大于 1500 ℃的同时实现了快速降硅, 为高炉快速达产奠定了基础。

(3) 本次开炉大胆的采用正 常生产时的 布料矩阵, 整个开炉过程煤气流稳定, 风量恢复快。 布料理念的转变使得 5 号高炉改变了传统 开炉的布料矩阵思路, 合理布料矩阵的选择为高炉开炉快速恢复创造了条件。

参考文献:

[1] 余晓波,程洪全,许佳,等. 首钢股份 1 号高炉降料面快速开炉实践[J]. 炼铁,2019,38(1):50-53.

[2] 刘云彩. 现代高炉操作[M]. 北京:冶金工业出版社,2016.

[3] 高鹏,李华军,盛国良. 马钢 4000 m3 高炉中修停开炉及快速达产实践[J]. 炼铁,2019,38(1):42-46.

[4] 王雪峰. 关于大型高炉精准开炉的若干问题[J]. 炼铁,2018,37(6):20-24.

[5] 朱仁良, 陈永明. 宝钢 4# 高炉开炉技术的提升和发展[J]. 宝钢技术,2007(1):7-10.