唐泽华 王毅 邓俊

(方大特钢科技股份有限公司)

摘 要:130㎡烧结机自2018年扩容改造后,烧结装备的升级带来烧结生产能力的提升,但烧结生产工况负压上升、烧结料层厚度倒退了。通过对制约料层厚度提升的因素分析,总结出提高烧结的均匀性、优化烧结熔剂结构、强化生石灰消化、提高混合料温度、管控有害元素带入等一系列的措施,实现了130㎡烧结机达800mm厚料层烧结的突破。

关键词:厚料层;熔剂;K和Cl;料温

厚料层烧结作为20世纪80年代开始发展起来的烧结技术,普遍认为厚料层烧结能够改善烧结矿质量,提高烧结矿强度,提高成品率,降低固体燃料消耗和总热量,降低烧结矿FeO含量和提高还原性。由于厚料层烧结具有的优点,我国近年来厚料层烧结在国内众多钢铁企业已成功应用,国内多数企业料层厚度已能提高到650mm-700m,同时众多冶金工作者也开展了突破800mm超厚料层烧结相关技术研究,行业比较先进的企业也已取得 900mm 超厚料层烧结生产实践,取得良好效果。

方大特钢130㎡烧结机于2004年5月份投产,2018年进行大修改造升级,烧结机利用系数由历史最高水平1.61t/(㎡·h)上升至1.81 t/(㎡·h)(如表1),但烧结料层厚度却始终提高不了,烧结料层厚度反而由大修前640mm-650mm降低至平均590mm(台车挡板高度700mm),烧结料层厚度倒退了。因此,当前提升130㎡烧结机料层厚度是烧结工序亟需解决的生产难题。

一、制约料层厚度提升因素分析

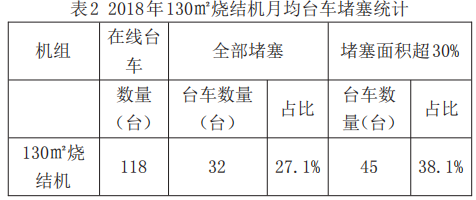

(一)烧结炉篦条堵塞

2018年3月下旬开始,烧结机篦条出现严重堵塞现象(如表2)。炉篦条糊堵的台车透气性急剧下降、台车断面出现大量生料,进入环冷机又产生了二次燃烧,导致矿温高烧伤皮带,皮带频繁更换带致使烧结机作业率降低,影响着烧结矿产量和质量下降。

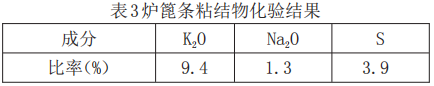

相关研究表明,烧结料层底部凝结水的促进作用、高碱金属氯化物微细粉尘的黏附作用、以及炉箅条本身耐腐蚀性较差共同导致了箅条的板结和腐蚀。通过对篦条粘结物化验(如表3),其结果也验证了该机理。

(二)熔剂结构不合理

130㎡烧结机长期使用高于55%比例的白云石粉,轻烧白云石粉基本未使用。研究结果表明,活性度高的生石灰比活性度低的生石灰同化行为好;活性度相同的生石灰MgO质量分数低的同化行为好;石灰石与Fe2O3纯试剂反应的同化行为较好,这主要是由于高温下生成了高活性的CaO;白云石的同化行为较差,这主要是由于白云石中的MgO形成了MgO·Fe2O3高熔点物质。大量采用镁质生料熔剂的结构是不合理的,一定程度制约了烧结生产。

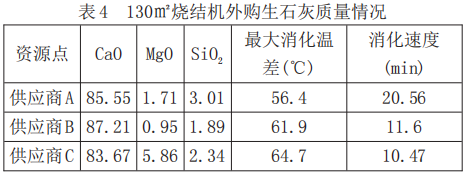

(三)烧结用生石灰质量差、未进行消化的问题

130㎡烧结机从配料至二次混合机出口,物料运输时间约为8分钟,从配料至混合料仓出口,物料运输时间约15分钟。而我厂使用的外购生石灰,消化速度均大于10分钟,质量较差的高达20分钟以上(如表4)。烧结二次混合机,主要作用是造球,但由于生石灰活性差,在出二次混合机、甚至在混料料仓内继续吸水消化膨胀,破坏已制粒的小球、并且导致混合料水分下降,最终致使烧结料透气性恶化。

新建了600TPD套筒窑生产石灰,破碎后通过气力输送至本厂生石灰仓,进一次混合机的皮带机上方,配备了双层消化器,但由于生石灰活性度不稳定,在活性度高时加足了水、形成颗粒状消石灰,当活性度突然下降时,生石灰吸水量降低又导致消石灰继续吸水形成大块生石灰球无法与混合料均匀混合或糊状泥浆堵塞消化器,因此本厂生石灰也未加水消化。

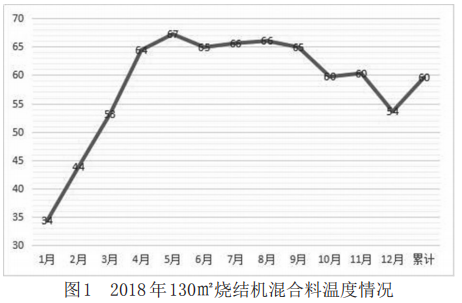

(四)混合料温度有待提升

生产实践表明。提高烧结混匀料的料温,使其达到露点以上时,可以显著减少料层中水汽冷凝而形成的过湿现象,从而降低了过湿对气流的阻力,改善了料层透气性,使抽过料层的空气量增加,为料层内的热交换创造了良好条件。烧结机混合料温度不能稳定在65℃以上,且冬季时料温急剧下降(如图1)。烧结料温低,已使得料层的透气性恶化,对烧结过程产生很大的影响。

(五)烧结机漏风率高

烧结脱硫入口氧含量长期维持在16%以上,如检修周期间隔40天以上,在线监测烧结脱硫入口氧含量可达到17%以上。

二、实现厚料层生产的技术措施

(一)提高烧结的均匀性

梯形布料使台车两侧料层厚度小于中间,台车两侧透气性更好,进一步加强了烧结过程中的“边 缘效应”,边缘部分烧结速度加快,提前到达烧结终点。由于边缘部分透气性过剩,吸入大量的冷空气,影响点火效果,容易造成边缘部分点火效果差。烧结过程不同步,在梯形坡面与水平面交汇处形成严重的裂缝,造成大量有害漏风。对此,通过延长梭式布料器在混合料仓两侧的停留时间,减轻混合料沿台车横向上的粒度偏析,同时调整两端的活动闸门开度,使台车两端的下料量大于中间,并在台车的两侧适当压料,以减轻“边缘效应”,改善沿台车横向上的烧结均匀性,效果比较明显。

(二)优化烧结熔剂结构

为了更好地利用各种烧结熔剂,一是采取提高熟熔剂比例。从2019年12月份开始,逐步提高轻烧白云石粉用量,降低白云石粉用量,熟熔剂比例由 2018 年 53.5% 逐步提升至90%,到最后停用了白云石粉。二是淘汰劣质外购生石灰,在抓好新建600TPD套筒窑的生产工作,自产生石灰产量逐步提升,外购生石灰需求量下降,对外购生石灰进行优胜劣汰,最终保留了一家外购生石灰。

(三)改进生石灰消化

在配1皮带上增加一根水管,对外购生石灰进行喷水提前消化。将本厂生石灰消化器多余叶片去处、更改消化水管大小与位置分布、缩小下料口、增加配料皮带分料器,将本厂生石灰直接消化成生石灰浆液状,即使活性度发生改变,也不会堵塞下料口。

(四)提高混合料温度

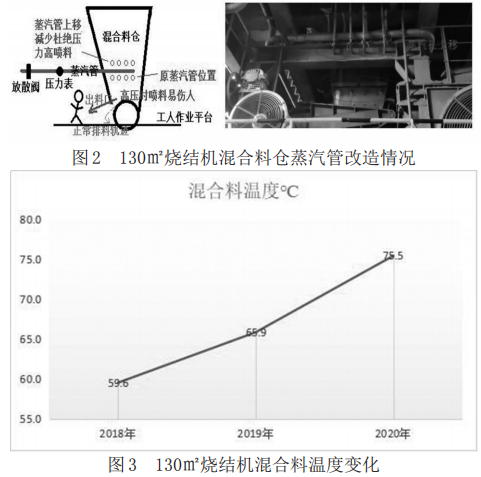

将管网低压蒸汽通入二混圆筒内,对混合料进行升温;混料筒接入大烟道回收蒸汽,因其压力高,为避免喷仓伤人,蒸汽放散阀长期开在20%-30%,蒸汽利用率低;经研究将混合料仓仓壁蒸汽管向上抬高1米(如图2),并将混合料仓位控制在2/3进行操作,蒸汽放散阀下降至10%以下,预热效果提升显著(如图3)。

(五)降低烧结机漏风率

对烧结机漏风点进行日排查、日处理;每天统计烧结机脱硫入口氧含量;除正常 50 天周期的月修外,每月再设置一次4-8 小时的小检修,集中对漏风点进行整治。2020 年 4 月份后,脱硫入口氧含量维持在15.5%以下。

(六)管控烧结有害元素带入

认识是 K 元素和 Cl 元素对烧结的危害,采取必要手段一是管控烧结矿 K 元素,提出烧结混匀矿 K2O<0.100%,配矿适度限制K元素含量高的国内粗精粉和进口非主流矿的使用比例,同时分清机头电场灰,杜绝第3、4电场灰回流烧结使用;二是对脱硫用水进行优化,一部分接入球团带冷机,对球团矿进行冷却。另外使用吸排车,每天转运约50吨至炼钢闷渣工艺使用。通过减少脱硫水的使用,消除了Cl元素的循环富集,可以降低炉篦条的腐蚀程度;三是改变炉篦条间距:改变炉篦条图纸,将两根炉篦条之间间距由 5mm 提高至 6mm,并相应将铺底料粒级由 8-16mm 改为 10-20mm,增加过风量。在各项措施实施后,终有效地解决了烧结篦条的粘结问题。

(七)其它提升措施

(1)改造松料器:松料器起初使用弹簧扁钢制作,易挂杂物,后改用圆钢制作,料面“拉沟”现象减少。

(2)以风为纲:在烧结机负压未超过设计值、主抽风机电机电流不超标的情况下,将主抽风机风门开度由 90% 增加至100%。

(3)停用焦化除尘灰:130㎡烧结机原先使用了约0.6%的焦化除尘灰代替焦粉作为固体燃料使用,但其粒级<0.5mm达到100%,在烧结过程中会被高负压抽到物料下层,造成下部配碳高燃烧带变宽,影响下部透气性。将焦化除尘灰改运至喷煤使用,解决了这一问题。

三、实施结果

通过以上措施,逐步进行降低烧结机机速、提高料层厚度生产实践,烧结机机速由 2m/min 下降至 1.3m/min,料层厚度逐步提升,到 2020 年年底料层已达 800mm,固体燃料消耗由53kg/t降低至50.20kg/t。烧结机负压维持在17kpa左右,低于安全运行设计值18.5kpa要求,产量日产量保持在5700吨,能满足高炉生产需求。

四、结论

(1)通过提高烧结的均匀性、优化烧结熔剂结构、强化生石灰消化、提高混合料温度、管控有害元素带入等措施,在配矿条件未发生较大改善的前提下,大幅度提高烧结混合料透气性,取得了企业厚料层烧结的历史突破。

(2)实施厚料层烧结后,烧结矿产、质量有了明显提高,同时节能降耗效果显著。130㎡烧结机料层厚度由600mm提升至800mm后,烧结固体燃料消耗降低约2.8kg/t.矿。

参考文献:

[1]许满兴 . 超厚料层烧结矿的试验研究与生产实践[C]// 2014年全国炼铁生产技术会暨炼铁学术年会文集(上).郑州: 中国金属学会,2014:3.

[2]翟江南.厚料层烧结优化技术综述及其实践[J].烧结球团,2017,42(2):1-9.

[3]姜涛.铁矿造块学[M].长沙: 中南大学出版社,2015: 8- 10.

[4]邹凡球,赵改革,梁高铭,等 . 湘钢 360m2烧结机 920 mm 厚料层烧结生产实践[J].烧结球团,2019,44( 3) : 6-9.

[5]阚永海,张建良,刘征建,等.张超厚料层均质烧结技术的研究与应用[J]. 烧结球团,2019,44( 4) : 7-12.

[6]赵改革,汤乐云,甘 敏,等.烧结循环利用含铁粉尘过程炉箅条防板结防腐蚀技术[J].烧结球团,2020,45( 5) : 19-24.

[7]亢庆锋,张建良、刘征建,等 .烧结熔剂的同化行为试验[J].中国冶金,2017,27( 9) : 9-12.

[8]张汉泉 . 烧结球团理论与工艺[M]. 化学工业出版社, 2015