魏国良1,付国伟2,韩 峰1,王宇飞1,赵小勇1,田守阳1,雷建刚1

( 1. 内蒙古包钢稀土钢板材有限责任公司,内蒙古 包头 014010;

2. 内蒙古包钢钢联股份有限公司技术中心,内蒙古 包头 014010)

摘 要: 造球工序是球团生产中的关键环节,生球质量的好坏将直接影响成品球的产质量。通过提高铁料干燥效果、强化高压辊磨工序以及优化造球机参数等措施,使成球率由 75% 提高到 81% ,平均生球落下强度提高 0. 3 次,生球质量得到明显改善。

关键词: 干燥; 辊压; 造球; 造球机参数; 成球率

包钢带式球团生产原料主要以白云鄂博铁精矿和外购烧结用铁精矿为主,外购烧结用铁精矿( 以下简称“区内矿”) 是由公司统一向周边大、小型选矿厂以及商贸公司采购。区内矿化学成分复杂,粒度偏粗,- 0. 074 mm 粒级占比为 65% ,水分在 10%左右,成球性差; 白云鄂博铁精矿粒度细、水分高、易粘结矿槽,成球性较差,- 0. 074 mm 占比为 85% ,水分在 11% 左右。

本文针对包钢带式球团原料成球性差的特性,首先通过合理分配原料矿槽、对圆筒干燥机入口漏子振动板改造及烘干工艺参数优化,提高了铁料烘干效果,稳定了造球铁料的水分,通过强化高压辊磨工序改善包钢铁料的成球性、对造球机参数进行优化调整的技术攻关,使包钢带式机生球质量显著提高。

1 铁料烘干工序优化

1. 1 合理分配原料矿槽

由于白云鄂博精矿粒度细、水分大、易粘烘干入口漏子,经常造成漏子堵塞,烘干被迫停机处理漏子,致使造球水分波动。为了解决此问题,在预配料工序,将白云鄂博铁精矿分配在 5#—7#矿槽,将粒度较粗的区内矿分配在 1#—4#矿槽,以达到将粒度较粗的区内矿布在皮带下面,将粒度细、水分高易粘漏子的白云鄂博铁精矿布在混合料的上方,降低了烘干堵漏子的频次。

1. 2 圆筒干燥机入口漏子振动板改造

圆筒干燥机入口漏子遇潮气经常粘料,造成下料不畅或停滞。为了解决此问题将烘干入口漏子固定衬板改为活动式,并在活动板后端安装振动器,经此改造后,大大减少了圆筒干燥机入口堵漏子频次,减少了停机次数,稳定了造球工序。

1. 3 烘干工艺参数优化

包钢带式球团选用的 Φ5. 0 m × 20 m 圆筒干燥机,采用国内常用的顺流干燥方式[1],负责将来料水分脱除至生产要求范围。将烘干加热炉燃烧室温度 控 制 标 准 由 原 来 的 850 ~ 900 ℃,调 整 为880 ~ 920 ℃ 度,进 入 烘 干 除 尘 尾 气 温 度 控 制 为130 ~ 140 ℃,实践证明,该参数下的烘干工序,可使铁精矿水分从 10. 5% 左右下降到 8. 0% ~ 8. 5% ,稳定了造球水分。

2 高压辊磨工序优化

2. 1 高压辊磨机预处理技术试验研究

包钢带式球团使用的辊压机为德国洪堡进口设备,包钢球团用铁料粒度粗、水分大,为了摸索出高压辊磨机的最佳使用参数,在实验室对现场未经辊压预处理的混合铁料进行了试验研究,为包钢带式球团在辊压参数的制定中提供科学有效的参考依据。

2. 1. 1 试验方案设计

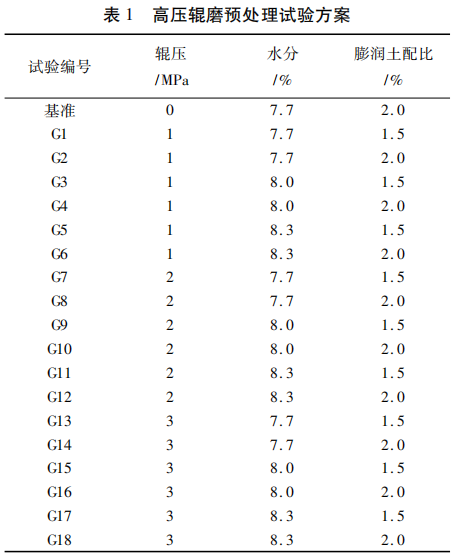

本次试验采用实验室高压辊磨机摸索了辊压机压力和铁料水分对辊压效果的影响,通过配加不同配比的膨润土进行造球试验,得出辊压机参数与生球质量的相关性。具体方案见表 1。

由表 1 可知: 本次实验在 1 MPa、2 MPa、3 MPa的辊压工作压力下,分别对 3 种不同水分的铁料进行辊磨预处理,然后分别配加 1. 5% 、2. 0% 的膨润土进行造球,对预处理后铁料的粒度、比表面积和生球的落下强度进行检测和记录。

2. 1. 2 试验结果分析

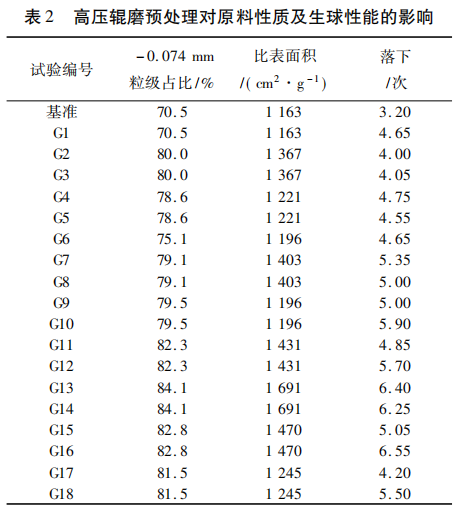

试验结果如表 2 所示。

由表 1、表 2 可知:

( 1) 相同水分条件下,随着辊压机工作压力的提高,铁料 - 0. 074 mm 粒级占比明显提高,最大提高了 13. 6 个百分点,因此建议包钢带式球团在工况条件允许的情况下,将辊压机调到较高水平。

( 2) 相同辊压条件下,随着铁料水分的提高,辊压后的比表面积及粒度组成变差,且当铁料水分达到 8. 3% 时,会出现铁料粘辊及产率下降的情况。因此,建议带式球团的烘干工序将出料水分尽量控制在 8. 3% 以内。

2. 1. 3 高压辊磨预处理对颗粒形状的影响

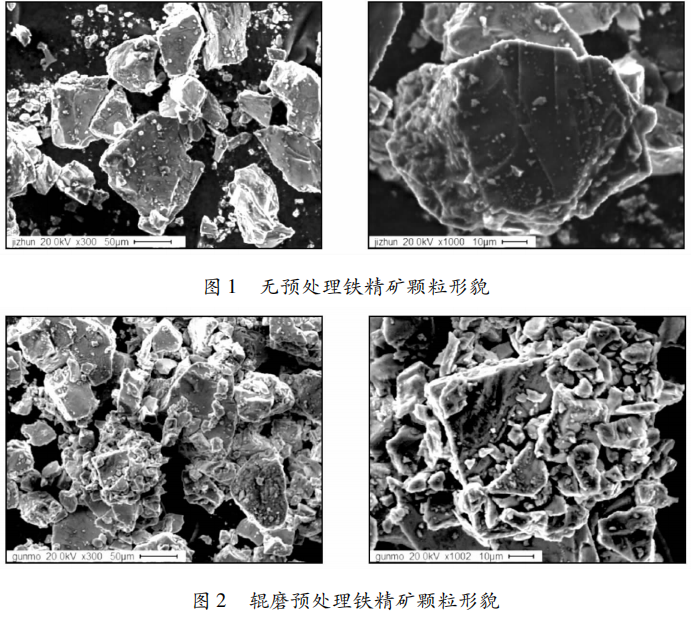

颗粒形状和表面粗糙情况不仅影响铁精矿的比表面积,对铁精矿成球性也具有重要影响。因此,试验对铁精矿辊磨前后的颗粒形貌应用扫描电镜进行了分析。图 1 为无预处理铁精矿颗粒形貌,图 2 为辊磨预处理铁精矿颗粒形貌。

由图 1 和图 2 对比可知: 铁精矿在经过高压辊磨预处理后形成许多新表面,且铁精矿原料的粒度组成及颗粒的表面形态发生改变,形成许多细颗粒,大幅提高了铁精粉的细度和比表面积,有利于矿物颗粒堆积形式的改善、球团孔隙率的减少和紧密程度的增大,从而有利于降低膨润土配入量,提高成品球团矿品位。辊磨预处理明显增加了颗粒粗糙程度和棱角,增强了颗粒表面的自由能和活性,不饱和程度高的质点数在尖角、棱角处增多,颗粒的表面活性有所提高。

2. 2 高压辊磨工艺工业实践

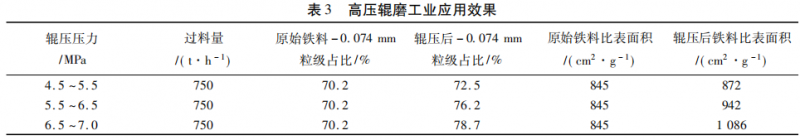

以实验室研究结果为依据,对包钢帯式球团高压辊磨工序中不同辊压压力下的铁料情况进行取样分析,检测结果如表 3 所示。

由 表 3 可 知: 在 正 常 生 产 过 程 中,辊 压 机750 t /h过料量,辊压压力达到 6. 5 ~ 7. 0 MPa 时,对提高铁料的细度最明显,精矿比表面积增幅最大。

结合试验数据和现场生产实际情况,在保证来料水分较低的前提下,目前包钢带式球团采取的预处理措施为辊压压力为 6. 5 ~ 7. 0 MPa,电机电流为55 ~ 60 A,基本将高压辊磨机预处理能力调到了最大。同时,通过后续生产实践得出,在原料水分条件允许的情况下,辊压压力达到 7. 5 MPa 时,膨润土配加量最低可降至 1. 8% ,也可满足生产需要的生球落下强度 4. 0 次以上要求。

3 Φ7 500 mm 圆盘造球机参数优化

3. 1 圆盘造球机优化前生产现状

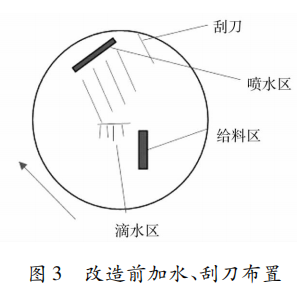

任何一种造球物料,都有一个最适宜的造球水分,也有一套最适宜的球机参数[2]。造球物料在适宜的水分和理想的球机参数下能达到最佳的生球产量和 质 量。包 钢 帯 式 球 团 造 球 机 参 数 为: 直 径7 500 m、边高 650 mm、转速 6. 16 r/min、倾角 46°。由于受原料条件和操作水平的影响,且国内目前针对 Φ7 500 mm 造球机参数的研究较少,包钢帯式球团的造球机一直没有达到最佳的运行状态,存在着成球率低、生球强度差、盘底塌料、含粉率高等问题。随着国内球团生产逐渐向大型化、低耗、高效、低成本方向发展,Φ7 500 mm 圆盘造球机工艺参数的优化已成为整个球团行业亟待解决的技术难题。造球机加水、加料及刮刀安装位置如图 3 所示。

实践表明,在此种布置方式及参数条件下,所生成的生球偏大,粉末含量高,不能很好的形成母球。 另外,球盘内的物料没有到达最高点就自然下落,成球率仅有 30% 左右,生产中,只能通过提高球机转速将物料提到最高点。究其原因如下:

( 1) 位于第二象限的加料点位置过于接近球盘盘边的底部,新料加入后,没有向下滚动的空间,不易形成母球。

(2) 加水位置位于下料点的正上方,该布置方式将水直接打到第二、三组刮刀强制刮下的物料上,不易形成母球。同时,新加物料不能及时补加水滴,也不利于母球的形成。

(3) 包钢带式球团采用 5 组固定式刮刀的圆盘造球机,刮刀由球盘中心向第一象限一字排开,第二、三、四象限与边刮刀组距离较近,导致盘面利用率降低; 且球机盘边带过来铁料在第三、四组刮刀和边刮刀上方堆积,致使球机负荷增加。

3. 2 圆盘造球机参数优化具体措施

针对当前造球工序中遇到的问题,包钢带式球团成立了专门的攻关小组,对球机各项参数进行了反复的调试和优化,具体实施的改造措施有:

(1) 滴水管改造主要是遵循“滴水成球、雾水长大”的原则[3],将滴水管位置移到下料点的正上方,将滴水管小孔之间间距缩小到 10 mm,将滴水管上的小孔直径改为 2 mm ( 原打水管小孔之间间距100 mm,滴水管小孔直径 6 mm) ,混合料加入到球盘后,细小的滴状水打在铁精矿上,更有利于在矿粒之间形成水环,使矿粒连接在一起,从而更有利于母球的形成。

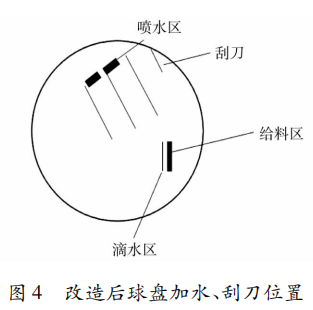

(2) 将 第 四 组 刮 刀 取 掉,第 三 组 刮 刀 延 长300 mm,并向盘边方向移动 200 mm。这样布置既可以将整个盘底刮平又能将返回的物料顺畅刮到母球区,更易于成球又减轻了球机负荷。具体布置如图 4 所示。

(3) 将球机盘底龟甲网形式改为鱼鳞网,将盘底厚度从 50 mm 降到 25 mm,不仅增加了球机产量,又避免了由球机盘底厚度增加造成的盘底塌料现象,提高了生球质量。

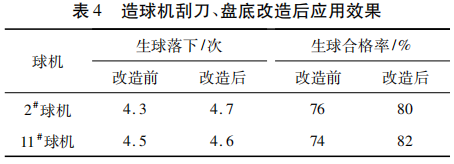

通过优化烘干工序、强化高压辊磨工序及圆盘造球机参数优化,包钢带式球团生球质量和合格率得到明显改善,随机选取 2#、11#球机,对生球落下和生球合格率进行检测,并与之前数据进行比对,结果见表 4。

4 结论

(1) 根据现有原料条件,合理分配预配料矿槽的装料问题,可有效的调节烘干入口原料水分,减少堵漏子事故,提高烘干设备作业率; 同时,烘干入口漏子固定衬板改为活动式振动板,进一步减少烘干故障停车的次数,减少造球工序水分的波动,再通过精准的炉温控制,使铁精矿水分由 10. 5% 左右下降到 8. 0% ~ 8. 5% 。

(2) 高压辊磨预处理工艺可显著改善铁精矿混合料粒度组成及比表面积,增加活化能,使生球落下强度变好,膨润土消耗降低。在生产实践中,包钢624 m2带式球团在工况条件允许的情况下,辊压压力达到 7. 5 MPa 时,膨润土配加量最低降至 1. 8% ,也可满足生产需要的落下强度 4. 0 次以上要求。

(3) 针对 Φ7 500 mm 造球盘的刮刀、打水点、盘底与生球性能之间的关系开展了工业试验,试验效果良好,刮刀和打水管的改造使物料在球盘内的运动更加科学、合理。同时,更换鱼鳞网盘底后,造球机塌料现象明显改善,生球质量、生球合格率有了显著提高。

参 考 文 献

[1] 朱占军. 球团铁精矿干燥系统优化设计[J]. 矿业工程,2017,( 4) : 45 - 46.

[2] 傅菊英,朱德庆. 铁矿氧化球团基本原理、工艺及设备[M]. 长沙: 中南大学出版社,2005.

[3] 席玉明. 造球盘加水对生球质量的影响及改进措施[J]. 山西冶金,2016,( 3) : 85 - 87.