丛 伟

(营口理工学院)

摘 要:竖炉是重烧氧化镁的主要生产装置,通过对某新型重烧镁竖炉进行热工测试与分析,掌握了竖炉的能源利用状况,并对测试中产生的问题进行了分析。

关键词:重烧氧;化镁;竖炉;测试

镁质耐火材料是高温工业的重要基础材料和支撑材料,辽宁镁质耐火材料占全国总量的40% 以上。依托于镁资源优势,辽宁镁质材料行业不断发展壮大,已发展成为辽宁省独具特色的优势资源性行业。

菱镁矿在1800℃ 煅烧时,二氧化碳完全放出,氧化镁形成方镁石致密块体,称为重烧镁(又称烧结镁砂)。这种重烧镁具有很高的耐火度,其主要成分为氧化镁,竖炉是重烧氧化镁的主要生产装置。

辽南地区某机械化新型镁砂竖炉,采用独特的哑铃形结构,改变了传统的竖炉型式,取得良好的保温及经济效果。对其进行热工测试可以定量分析竖炉热量利用现状,确定热效率及经济技术指标,完善热工性能的评价,为进一步提高竖炉的热工操作、 生产及能源利用提供依据和参考。

由于重烧镁竖炉尚无热平衡测试标准,故测试参考 «中华人民共和国国家标准» GB9934 -88 «石灰机械化立窑热平衡测定与计算方法»。

1 竖炉工艺过程及主要技术参数

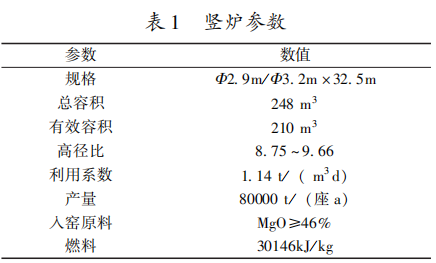

该大型哑铃形重烧氧化镁竖炉属于逆流式操作设备, 由上向下分为预热带、 煅烧带和冷却带,菱镁矿块状料与无烟煤按比例配合后,通过布料器从炉顶布入到炉内,在预热带被上升的热烟气加热,菱镁矿经历干燥、 预热和分解过程,同时无烟煤被干燥、 干馏;在煅烧带无烟煤燃烧产生热量将菱镁矿烧结成重烧氧化镁,在冷却带重烧氧化镁被上升空气冷却后经出料机连续排出,空气由底部和中部鼓入炉内,在冷却带与重烧氧化镁进行热交换后, 继续向上运动,在煅烧带作为助燃空气参与无烟煤燃烧,燃烧产物上升进入预热带与新入炉物料进行热交换,降温后进到炉顶空带,经除尘后由烟囱排入大气,主要参数如表1。

2 测试项目及数据

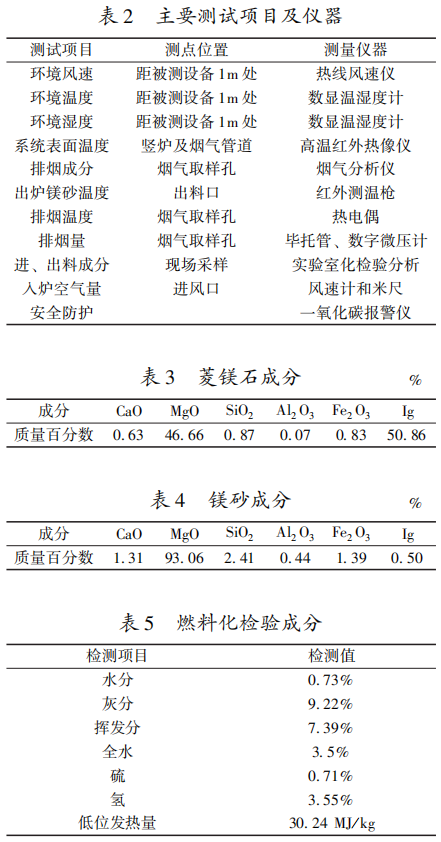

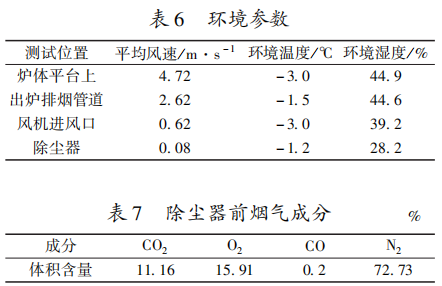

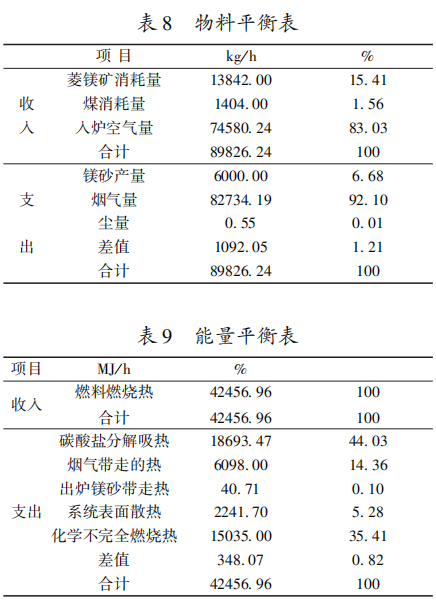

主要测试项目及测试位置见表2,测试原料及燃料在现场取样,在实验室进行分析获得数据,分析结果如表3 ~5 所示,环境参数及烟气的检测,采用相应的测量仪器按标准规定在现场进行在线测试,测试结果见表6、 表7。

3 测试结果与分析

3.1测试结果

物料平衡和能量平衡分别见表8和表9,物料平衡计算误差为1.21%,能量平衡计算误差为0.82%,均小于 ± 5% ,符合标准计算要求。测试中的系统漏风量较小,约为0.1‰,可忽略不计, 由表9计算可知,该新型重烧镁竖炉 η =44热效率在国内同类炉型中比较高。

3.2测试分析

(1) 系统漏风、 散热等及其能耗分析由于保温及封闭较好, 系统的漏风量小,可以忽略不计。外表面散热较少,仅占全部热损失的5.28%。经过计算,单位产品能耗值为241.75kgce/t,远低于当年省产业能效指导目录中的先进值的要求,系统能源利用较好,竖炉系统粉尘、 飞灰较少,因而物理不完全损失热忽略不计。

(2) 化学不完全燃烧热

化学不完全燃烧热损失过大,正常情况下烟气中CO含量应低于1% ,而实际测试中达到2% ,炉中生成过量的CO不能完全用 “空气不足” 来解释,热量没有完全用于碳酸盐的分解,燃料层中的气体温度升高,使得 CO2与 C还原反应增强,且加大风量只能增加单位时间内燃料的燃烧量,应适当地减少燃料配比控制原料矿石的块度,使炉料及气流上升速度更均匀,从而有效地降低 CO的含量。此外,预热带的控制高度的准确选取是充分利用这部分化学热的关键。

(3) 现场仪表

现场配有较为先进的烟气成分采集监测装置,但传输距离较远,对数据的准确性及时效性有一定程度的影响,建立更为完善的自动化生产监测系统有助于测试及生产工艺调整的开展,测试中烟气采样点距实际烟气出口较远,未采集到NOx含量的准确数值。参考烟气取样点附近的在线监测仪表,瞬时值超过2000mg / m3, 国家对废气排放标准愈来愈严格,2015 年1月1日起,标准要求 NOx 小于 150 mg / m3,高温竖炉废气中NOx远高于该标准。 因此,脱氮是竖窑改进的一件迫在眉睫的事情,应增设脱氮设施,保证废气中NOx含量符合国家标准。

4 结语

通过对某新型重烧镁竖炉进行热工测试与分析,掌握了竖炉的能源利用状况,并对测试中产生的问题进行了必要地分析。这种新型重烧镁竖炉较好利用了竖炉自身的余热,所以有较高的热效率,但在实际生产操作中仍有不足之处,需进一步改进。