何志军1,李金莲2, 张立国2, 庞清海1, 刘晓青3

(1. 辽宁科技大学辽宁省化学冶金重点实验室,辽宁 鞍山 114051; 2. 鞍钢集团钢铁研究院, 辽宁 鞍山 114009; 3. 鞍钢集团工程技术有限公司,辽宁 鞍山 114021)

摘要: 介绍了烧结机漏风现状,对漏风率影响因素进行了分析,通过对比传统和量热法两种检测漏风率方法,提出了烧结机本体漏风率在线监测技术及降低漏风的具体措施。

关键词: 烧结机;漏风率;在线监测系统;量热法

烧结过程中系统的负压必将导致料面缝隙及台车侧壁间发生一定程度上的漏风, 使空气由设备密封性较差的位置进入烧结系统, 同时降低了烧结系统的工作负压及烧结台车单位面积的有效风量,从而降低烧结机产量及烧结矿质量。 烧结系统的单位有效风量愈低,则烧结矿产量愈少。 风机所消耗的电能占烧结过程总电量的 70%以上,较高的漏风率将大幅降低风机的有效功率, 大量漏风不仅影响电耗, 还影响烧结过程能量的有效利用,并降低了生产效率,最终增加了烧结生产能源的消耗及烧结矿的生产成本[1]。 每平方米烧结机漏风率降低 1%, 其每年直接经济效益在 4 000~5 000 元左右,国外一些烧结厂的实践证明:漏风率每减 少10%,可增产 6%,每吨烧结矿可减少电耗 2 kW/h,减少焦粉 l kg/t,成品率提高 1.5%~2.0%[2-3]。 因此,降低漏风率是烧结生产过程增产降耗, 增加经济效益的最直接、最有效的途径之一。 目前,如何有效降低烧结生产过程漏风率已成为钢铁企业的工作重心之一,准确判断烧结机漏风率较高区域,及时采取措施对漏风区域进行修复, 能够在增加烧结产量的同时提高烧结矿质量,也是我国钢铁企业绿色生产的发展方向。

1 烧结机漏风现状

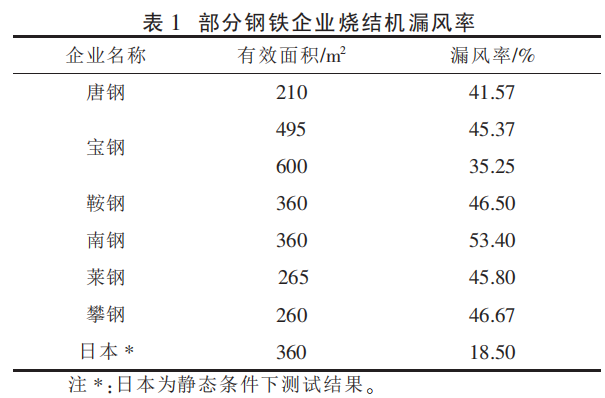

烧结机漏风对烧结生产过程各项经济技术指标影响巨大,因 此,国内外钢铁企业在烧结机大修期间均把降低漏风率作为烧结设备设计、 改造和装配的重点工作。 我国国内烧结机有效面积大小差异巨大, 最大有效烧结面积的烧结机是将于2016 年 10 月份投产的宝钢新 3DL,其有效面积为660 m2, 而国内最小的烧结机有效面积仅为27.68 m2,烧结机装备的差异对烧结过程系统漏风率有一定影响。 当前国际先进的烧结系统可将漏风率控制在 30%以下,我国宝钢 4DL 烧结机漏风率在 35%左右,而国内大多钢铁企业烧结机漏风率仍在 45%以上。 部分钢铁企业烧结机漏风率指标如表 1 所示。

2 烧结机漏风区域及漏风率影响因素的分析

2.1 烧结机漏风区域

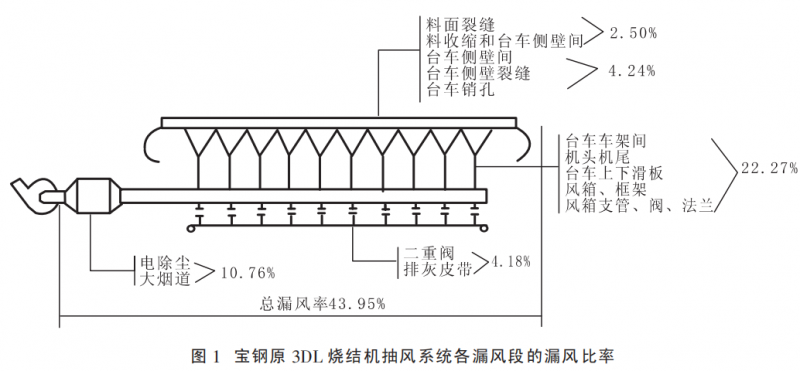

烧结系统漏风区域一般可以分为烧结机机头、机尾、烧结料面裂缝、台车侧壁、台车滑道、风箱支管、大烟道系统、电除尘系统,大型烧结机还包括二重阀系统。 其中台车至风箱支管、 机头机尾、台车侧壁与滑道、烧结料面裂缝部位的漏风可以统称为烧结机本体漏风。 宝钢原 3DL 烧结机抽风系统各漏风段的漏风比率见图 1。

从图 1 可知, 烧结本体部分漏风占烧结系统漏风的 60%以上,因此烧结机本体部位是烧结生产过程中产生漏风的重点部位, 针对该部位进行实施监控并采取治理措施可以有效降低烧结系统总的漏风率。

2.2 影响漏风率的因素分析

(1) 烧结机机头与机尾的漏风

由于结构设计准确性和制造工艺上的误差,同时包括台车底面平整度的影响, 致使台车底面与密封板间无法完全紧密的结合,密封性差,从而使该部位发生漏风。

(2) 台车弹性滑板与滑道之间漏风

长期频繁的温度波动和压力冲击, 加之粉尘和原料颗粒的影响, 将导致台车滑板与车体间螺旋弹簧变形,甚至失效,同时端板因频繁的挤压而发生变形,最终引起台车滑板与滑道间的漏风。

(3) 台车车体漏风

为提高篦条安装与拆卸的便捷性, 设计的篦条销孔尺寸通常比篦条销子略大, 从而在销孔处形成缝隙而造成漏风。 此外,若销孔在频繁机械力与热应力作用下开裂, 则将进一步加剧该处的漏风。

(4) 台车篦条及台车挡板漏风

台车的篦条和挡板通常采用球墨铸铁材质,因此其高温下机械强度较弱, 在高温热应力的作用下可能产生裂纹,甚至断裂,在烧结料层中形成孔洞而造成漏风[4-5]。

(5) 烧结机其他部位漏风

风箱与大烟道内壁受到高负压气流的冲刷和酸性烟气腐蚀损坏较快,易产生孔洞,同时法兰联接处的密封垫在高负压、 高温及有大量高速运动的粉尘磨损下易损坏,从而使漏风率升高。其他静点漏风对整个烧结机系统而言也不容忽视,其漏风的主要部位是人孔、检修门、风箱调节阀、电除尘等部位。

3 烧结机漏风率检测方法

3.1 传统漏风率检测方法

目前主要的漏风率测定方法有[6]:

(1) 经验公式估算法

系统漏风率可通过如下经验公式进行估算:

Q漏=K(L+B)P0.42 (1)

式中,Q漏为漏风量,m3 /h;L 为烧结机长度,m;B 为烧结机宽度,m;P 为负压,Pa;K 为漏风系数。 K值与烧结机结构、磨损程度有关,波动范围较大,因此利用经验公式估算的烧结机漏风率误差较大,不推荐使用。

(2) 密封测试法

对篦条间的缝隙进行密封,将负压调节至正常生产的水平,此时抽入系统的风量即为漏风量,漏风率可通过漏风量与废气总量的比值进行计算。 但由于此种方法未计算台车壁面缝隙与料面裂纹的漏风情况,导致在现场使用时准确性较差。

(3) 料面风速法

用风速仪测量料面各点风速,同时测量风温,计算得到通过料面的标准风量,作为有效风量,计算方法如(2)所示。 烟气流量可通过混合料中水分、碳酸盐含量、SO2 等数据进行计算。 此方法对点火保温段无法进行分析。

Q漏=V标·S·L·L 测端-1 (2)

式中,Q漏为漏风量,m3 /min;V 标为标态风速,m/min;S 为导流管断面积,m2;L 为裂缝长度,m;L测端为测端长度,m。

(4) 局部风速法

局部风速法主要是针对具体漏风部位选择合适的风速仪对漏风位置的风速进行测量,然后对局部漏风点的漏风量进行计算,从而得到定量的漏风率数据。

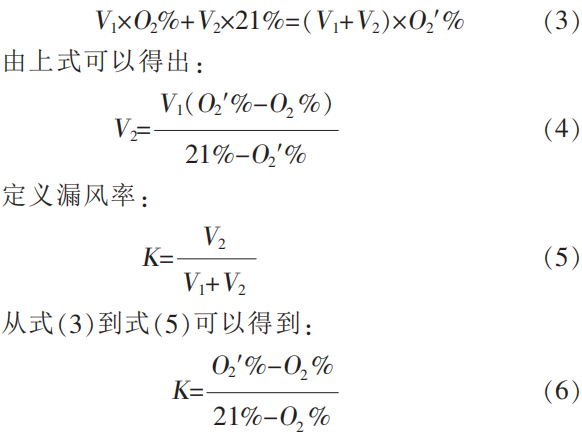

(5) 气体平衡计算法

此方法在烧结漏风率计算中的应用最为广泛,但同时也存在一定的问题,如现场气体取样和分析工作量过大、不能对漏风位置进行测定、烟气中酸性气体成分易造成测量设备损坏等。 利用 O2平衡测定分析的方法来计算漏风率 K 的计算公式如式(3)所示。

式中,V1 为炉篦下风箱气体体积流量,m3 /min;V2为大烟道上风箱气体体积流量,m3 /min;O2 为炉篦下风箱气体中 O2 含量,%;21 为漏入的空气中 O2含量,%;O2′为烟道上风箱气体中 O2 含量,%。

(6) 流量分析法

通过文丘里节流装置和皮托管等均速流量计对流量进行测定,同时需测量温度、动压、静压等参数进行流量计算。

3.2 基于量热法的漏风率检测方法

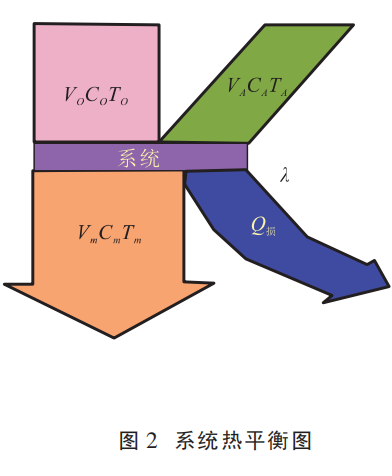

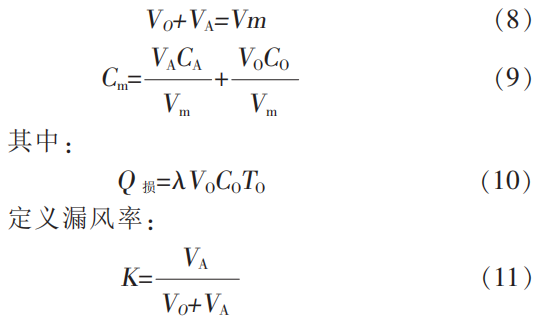

量热法在物理化学领域中的物性测定上已有上百年的历史,其基本原理是建立一个系统,废气带入该系统的热量为离开该系统的废气热量、系统热损失和热储备的综合变化[7]。系统可以建立如式(7)所示热平衡式,系统热平衡图如 2 所示。

V0C0T0+VACATA=VmCmTm+Q损 (7)

式中,V为进入或离开系统的气体流量,m3 /min; C为气体的比热,J/(m3·℃); T为气体的温度,℃;O、 A、m 下标分别为进入废气、空气及离开系统的烟气; Q损为热损失,J。

根据量热法,假定系统为烧结机本体系统,则:

联立以上 4 式可得:

式中,λ 为热损失率,为经验值;t 为温度;C 为气体比热。 因此,漏风率可以通过式(12)来求得。 式(12)表明,漏风率与温差(tm-tA)即∆t 成反比。 式(12)对测定漏风率具有理论指导意义[8]。

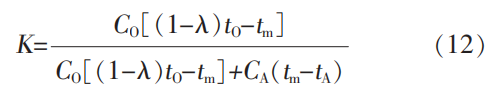

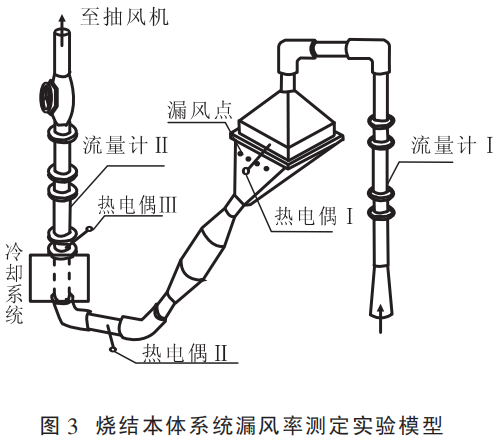

3.3 烧结系统不同区域漏风率测试方法

降低烧结机系统的漏风率对烧结生产过程节能减排有着重要作用,因此,针对烧结不同部位漏风产生的特点,采取有针对性的测漏风方法,可以准确把握烧结系统不同部位漏风状况, 从而采取合适的减漏措施,达到降低漏风率的目的。 不同区域漏风测试方法如表 2 所示[7]。

4 烧结机本体漏风率的在线监测技术

烧结系统本体部位漏风率的测试有多种传统测试方法,如气体分析法、流量法等[9]。由于烧结过程中局部波动现象较强, 因此用流量法难以实现漏风率在线监测。 而气体分析法由于测试原件易受到烧结废气中的酸性气体腐蚀,需要经常更换,更换成本高昂, 因此利用气体分析法也难以实现烧结本体部位漏风率在线监测。 烧结过程中非同步测量的测试数据重显性很差, 难以表征烧结本体系统漏风率的真实情况。 而采用量热法测试烧结过程漏风率可以避免上述在线测试方法的局限性, 从而实现烧结系统本体部位漏风率的在线监测。

4.1 不同因素对漏风率 K 的影响分析

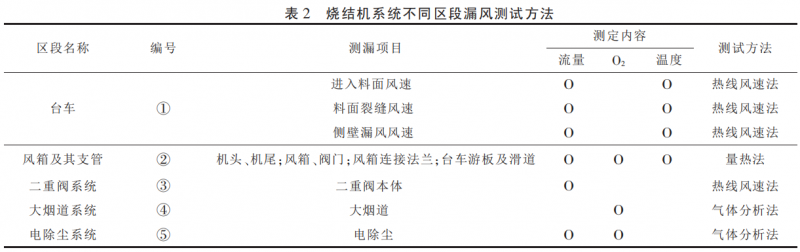

根据相似原理采用几何相似准数和弗鲁德(Fr)准数两个决定性准数建立如图 3 所示的实验模型装置。 建立的模型可以用公式(12)计算漏风率 K。 公式中 tA 和 tm 通过测温仪读取, 气体流量QO 及 Qm 可以通过流量计读出, 流量法的漏风率定义为 式(13)。 通过量热法和流量法测得的漏风率进行对照可以考查量热法中(tm-tA)与 K 的关系。

K=(Qm-QO)/Qm×100% (13)

烧结过程中负压、 废气温度和热损失等对漏风率都可能产生影响,因此需要考察负压、废气温度和热损失对漏风率 K 的影响。

(1) 负压∆P 对漏风率 K 的影响

负压∆P 对漏风率 K 的影响回归方程式为:

K=29.046-1.054 3∆P (R2 =0.987) (14)

K 与∆P 呈负相关关系且相关系数较高。

(2) 不同废气温度 tO 和热损失下的漏风率与(tm - tA)的关系

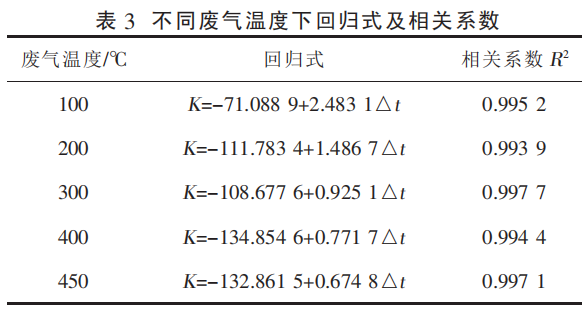

为了研究不同废气温度(tO)下漏风率与∆t 的关系, 首先可将负压控制为 14 kPa,tO 设为 100、200、300 、400 、450 ℃五个水平,所得结果见表 3。

从表 3 可知,K 与∆t 呈正相关关系, 随着 tO 的增加,dK/d∆t 减小,K 与∆t 相关系数较高。

研究不同热损失条件下漏风率与∆t 的关系,可设热损失为 VO CO tO 的函数, 以 λ 来表示热损失率,则式(12)可改写为:

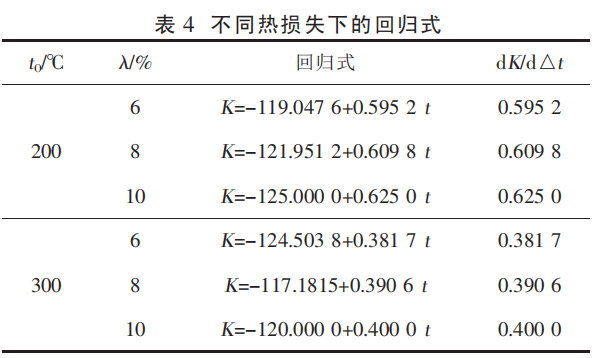

不同热损失下的回归式见表 4。 由表 4 可见,不同热损失条件下直线截距稍有变化,但 dK/d∆t斜率变化很小。

4.2 烧结机本体漏风率的稳定性分析

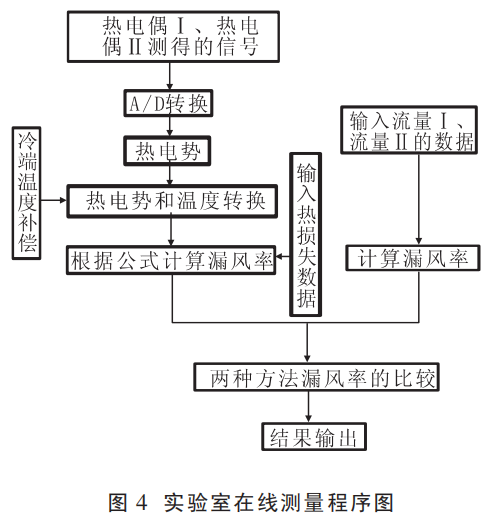

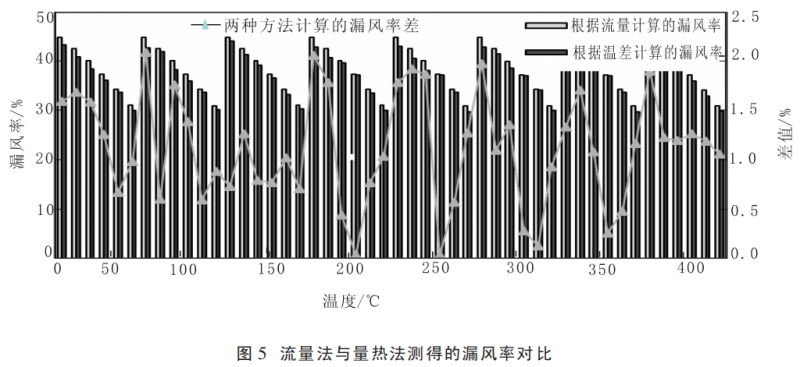

量热法主要是测定温度, 它能连续大量地测量,经过计算机处理能够瞬时、也能周期的显示本体系统漏风率。 图 4 为量热法测定漏风率可靠性的实验室在线监测验证过程, 图 5 为利用量热法与流量法测得的系统漏风率比较结果。

两种方法得到的漏风率差值小于 2%,相对误差小于4.5%, 说明利用量热法可以稳定的测试烧结本体系统漏风率, 能够满足现场在线测试的基本要求。

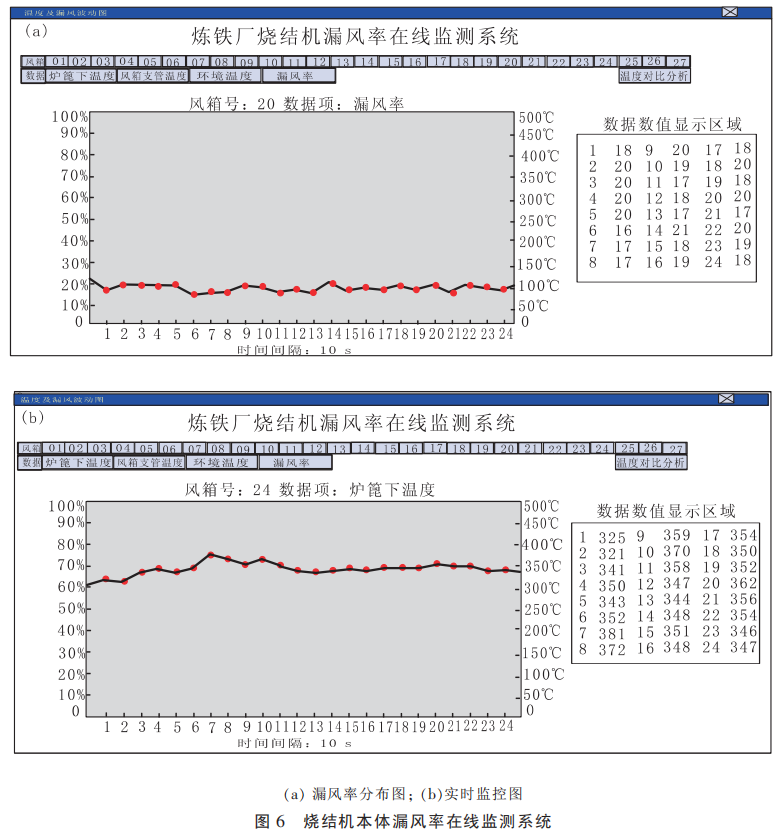

4.3 烧结机本体漏风率在线监测系统

以量热法为基础,集合数据采集技术、数据传输技术、数据处理技术、计算技术、编程和数据输出与控制技术等方面的内容,采用 C/S 架构,结合高性能的网络数据库 SQL SERVER2008, 开发烧结机本体系统漏风率在线监测系统,该系统具有直观性强、部署方便和交互性好的特点。烧结现场测试漏风率趋势画面如图 6 所示。

利用烧结机在线监测系统, 在烧结现场通过漏风率趋势的实时变化可掌握烧结机本体漏风情况, 有利于现场操作人员有针对性的开展漏风治理工作。

5 烧结机漏风治理措施

5.1 台车与滑道处漏风的治理

对于台车部位的漏风点一般可以在烧结台车栏板处设置活动密封装置, 通过活动密封装置减少或消除相邻烧结台车栏板之间缝隙处的漏风,密封装置还具有延长台车栏板寿命的作用。 采用高硬度、 高耐磨材质的密封滑板及高硬度耐磨滑道可以有效减少磨损, 从而能够降低滑道与密封装置之间的漏风[9]。另外设计、制作、安装板弹簧能够使得密封板受力均匀,从而降低漏风。 同时还可以采用结构更为合理的弹性滑道, 在不改变支架和台车尺寸的条件下改善台车与滑道间的密封性,使台车在负载条件下与支架形成双弹性密封,同时对滑道与风箱间隙进行密封焊接,可实现台车与滑道间良好的密封性。

篦条在保证尺寸精度情况下采用高铬铸铁材质制造,能够提高使用寿命,同时所有加工部位在满足尺寸精度及形位公差要求后能防止篦条脱落后形成孔洞,还可以通过设置自锁篦条改善台车结构的气密性。为减少台车漏风还可将台车大梁底部加厚加宽,避免台车大梁塌腰卡住头尾密封板和风箱隔板, 并在梁上装隔热件,以降低温度差,隔热垫由扣装改为穿装并加定位销,避免隔热垫脱落,同时便于更换。 加高台车本体栏板处高度,底部尺寸加宽,同时预留凹槽,避免台车栏板外闪。 台车采用整体式设计,从而减少故障点,在台车两端加耐磨板, 避免台车端部磨损造成尺寸减小。 在台车边缘和挡板位置分别设置盲篦条和阻流条,采用整体挡板并进行及时维护,从而在降低台车处漏风率、增大烧结机面积,同时提高料层厚度,实现烧结矿高质和高产。

5.2 机头机尾密封装置改进措施

机头机尾有多种密封措施,一般可采用负压吸附式烧结机端部密封装置或摇摆涡流式柔性密封装置,这两种装置都可以有效改进机头机尾的密封效果[10]。负压吸附式烧结机端部密封装置其顶部密封板为一弹性整板,可更换的耐磨衬板安装在顶部及侧部, 密封板和不锈钢双层密封装置设置在端部和侧部,上述设计方式能够利用风箱内的负压产生压紧力, 从而对易漏风部位进行密封,同时,特殊的设计方式能够起到避免台车塌腰的作用,装置的结构设计简单,重量较轻,耐磨衬板易于更换,现场生产过程中检修维护方便。

机尾尾部星轮齿板优化设计为齿型曲线变化较缓型式, 可以保证台车在尾部卸料及回程中不产生碰撞和冲击,有效减少台车磨损。 尾部弯道设计成具有曲率半径不等的几段圆弧曲线特殊结构,能确保台车在转弯处无碰撞、 冲击和磨损现象, 并使转弯的台车先摆平后再与直线轨道上运动的台车紧靠在一起, 因此可以消除台车在转弯时起拱磨损的缺点,可以减小台车两侧漏风[11]。

5.3 风箱和大烟道漏风的治理

风箱和管道处受到高速气流中的粉尘冲刷和磨损,同时受烟气中酸性气体腐蚀,易产生孔洞,因此对部分易磨穿风箱和变径管加耐高温耐磨浇注层, 隔离高速烟气和酸性气体对风箱侧板面的冲刷及腐蚀,减少风箱部位漏风。 通过保温板外包镀锌铁皮方式增强烟道的保温性能, 防止烟气温度过低,水蒸气凝结,形成酸雾,缓解烟气对烟道的腐蚀,有效减少风箱的破损机率,提高风箱使用寿命,减少风箱磨损漏风。 大烟道内加耐磨浇注层也可起到保护和降低漏风的作用[12-14]。 对风箱法兰口、 管道连接处等部位的密封垫片材质采用金属增强型石墨垫片替代普通石棉橡胶板。 点火保温炉下部设置活动隔板, 减小风箱隔板台面与台车底面之间的间隙,可以起到降低漏风率的作用。

5.4 电除尘漏风的治理措施

对电除尘的灰斗、进出口法兰连接处可以采用特殊密封材料密封, 采用双层结构硅橡胶材料密封的入孔门, 利用密封填料压盖装置对阴阳极振打穿轴处进行密封, 利用密封填料对阳极振打传动装置与壳体连接处进行密封, 采用四氟板材料对转动区域进行密封, 采用四氟带对进出口膨胀节连接处进行密封[15-16]。 以上密封措施可以有效降低电除尘设备的漏风率。

5.5 其他静点漏风治理措施

对风箱和烟道的人孔、 检修门等部位定期检察, 围绕降低烧结抽风系统漏风进行烧结机轨道调平、烧结机栏板和篦条紧固工作,对电除尘等腐蚀部位及时修补。 根据现场情况尽可能限制风箱调节阀的数量, 通过调节主风机实现烧结机的启动和风量控制。

6 结语

通过对近年国家和地方密切出台的节能环保政策分析,绿色发展是钢铁企业实现转型升级,提高企业核心竞争力的重要途径。 当前各钢铁企业都在积极开展节能环保的实践, 而减少烧结生产过程的漏风是实现企业节能环保的重要举措。 在烧结生产过程中, 针对烧结机不同部位产生的漏风原因进行详细分析, 并采取有针对性的具体措施, 同时结合烧结过程漏风实施在线监测系统的应用,可显著降低烧结系统的漏风率,降低烧结工序能耗,并有利于环境的改善,这对钢铁企业实现可持续发展具有重要战略意义。

参考文献

[1] 夏世元, 华旭军, 袁宇皓. 济钢 320 m2 烧结机系统漏风状况及降低漏风的措施[J]. 甘肃冶金, 2013, 35(1): 21-23.

[2] 牛福成, 王珂. 烧结厂降低能耗的生产实践 [J]. 莱钢科技, 2001,95:9-11.

[3] 陈雷, 刘涛. 烧结节能降耗的技术改造实践[J]. 中国科技博览, 2012(38):283.

[4] 高彦, 么占坤, 孙长征. 烧结机漏风治理技术方案 [J]. 烧结球团,2001, 29( 1) : 38-42.

[5] 李素英, 赵旭阳, 钱来义. 360 m2 烧结机抽风系统漏风测定及对策分析[J]. 南钢科技与管理, 2015(3): 28-32.

[6] 宋新义,李文辉. 烧结机系统漏风率测定技术的探究[J]. 能源与节能, 2013, 8(8): 51-53.

[7] 吴颖, 金永龙. 烧结机本体漏风率在线测量技术及应用[J].烧结球团,2008, 33(8): 9-12.

[8] 金永龙,徐南平,邬士英,等. 烧结机漏风测定新技术的研究和应用[J]. 钢铁研究学报,1999, 11(3): 67-70.

[9] 夏建芳, 封溢, 刘继佼, 等. 烧结机漏风率测点布局方案研究[J]. 计算机仿真, 2014, 31(7): 212-216.

[10] 吴学兵, 周胜良. 烧结系统漏风分析及治理 [J]. 科技传播,2014(1): 194-195.

[11] 景蔚然. 降低烧结机漏风率的主要措施[J]. 硅谷, 2014, 168(24): 217.

[12] 尹彦周. 莱钢 2×265 m2 烧结机漏风原因分析及改造 [J]. 山东冶金, 2015, 37(1):70-71.

[13] 纪荣胜,王西庆,蔡润明. 烧结机系统密封性改造[J]. 中国设备工程, 2014(9): 67-68.

[14] 肖 方 波. 烧结机头尾密封装置改造 [J]. 机械与自动化 , 2013(8):104.

[15] 张建春. 烧结机头尾及中间密封装置的改进 [J]. 冶金设备,2006,156: 73-74.

[16] 张战英. 烧结机头、尾密封装置的探讨及研究方向[J]. 金属材料与冶金工程, 2009, 37: 30-31.