崔坤坤1 李福民1 吕 庆1 卢建光2,3 李 威1 刘 铭1

(1华北理工大学; 2东北大学冶金学院;3河北钢铁集团邯郸公司)

摘 要:为了使高炉生产更加高效、 节能环保, 提出了高炉喷煤新工艺,将造气炉内煤气化生产富氢煤气代替高炉喷煤。采用二硅化钼高温炉对不同工艺参数 (温度、 时间、 压力、 气化剂流量) 下煤的气化进行实验,用红外线气体分析仪分析产出煤气的气体成分,结果表明: 随着温度的增加, 煤气中 CO含量升高,H2含量逐渐降低,还原气体组分(CO+H2 )含量增加的速率逐渐变缓;煤气中的还原气体组分含量随着反应时间的增加先增加后减少;随着压力的增加,煤气中 CO和H2的含量先增加,继续加压,煤气中的 CO含量逐渐平稳且有下降的趋势,H2含量的上升逐渐变缓,煤气中的还原气体组分含量升高的速率逐渐变慢;随着气化剂流量的增加,煤气中还原气体组分含量先升高后降低,H2和 CO含量均呈现先升高后降低的趋势。当反应温度为 1000℃ ,反应时间为 5min,气化剂流量为 10L/ min,煤气出口压力为0.5kPa时,造气炉最佳煤气产出成分CO 和H2分别为49.05%和 18.75%。

关键词:煤造气;高炉喷吹;煤气成分

高炉喷煤是炼铁过程中的一项重要技术措施,可以降低冶炼成本、 增强竞争力,但系统设备比较复杂,占用空间较多,而且投资较高,在获得经济效益的同时,直接向高炉喷吹煤粉会给高炉冶炼过程带来许多负面问题[1-3]。新的高炉炼铁节能减排技术将成为今后研究的重点, 国内外研究机构和钢铁企业对此已做了大量研究,并取得了一定成果,例如,高炉富氢冶炼、 炉顶煤气循环利用等技术已成为当今的研究热点[4]。

高炉富氢冶炼主要是喷吹含氢原料,如喷吹水蒸气、 废弃塑料等富氢物质。但喷吹水蒸气要消耗大量的热量,所以不能作为大量提高含氢量的手段;与煤相比,废塑料气化产物中 H2 / CO的比值要远大于喷吹煤粉时的比值,更有利于铁氧化物的高温还原[5], 国内对废塑料的前期分类或处理手段的不足导致高炉喷吹塑料还处于研究阶段[6];把高炉煤气或富氧后的高炉煤气直接喷入高炉均会造成生产率降低、 燃料比升高等缺点, 增加炼铁成本[7] 。喷吹焦炉煤气须对其进行净化处理,投资比较大,另外,我国优质焦炉煤气供应紧缺[8] ,所以喷吹焦炉煤气只能当作喷煤的补充,很难实现单一喷吹。

基于此,提出了高炉喷吹新工艺[9] ,即把煤粉在造气炉燃烧气化,把风口前的燃烧转移到造气炉,其工艺流程为: 造气炉燃烧煤→产生高温煤气→喷入高炉,这样不仅可以简化操作、 改善炉况, 而且还能调节喷吹的煤气成分,喷入含氢量相对较高的煤造气,从而实现 “富氢” 冶炼[10],造气炉中优劣煤都可以用,用普通煤代替部分焦炭,节省焦炭的使用[11] 。

煤造气在煤化工领域研究的比较多,目前很多学者对造气炉做了大量的研究 [12 -15] , 对造气炉的各个参数的研究也很多。但是大多数都是固定床或者流化床造气炉的研究,而且所用的原料与技术手段也不相同。在冶金领域,关于高炉喷吹煤气的半固定床造气炉的研究更是不多,高炉喷吹煤气需要高温、 高压、 造气量大、 成分稳定,而且必须保证造气炉可以连续且稳定地向高炉内部喷吹煤气,所以必须得对造气所用的半固定床造气炉的各个工艺参数进行研究。文章主要研究造气炉各个工艺参数对煤气成分的影响规律,为高炉喷吹煤气的造气炉的实际生产提供理论参考。

1 实验条件与方法

1.1 试验原料及设备

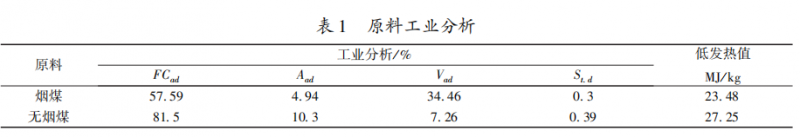

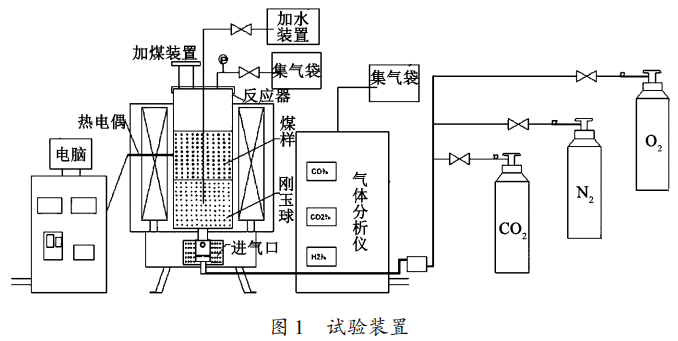

试验使用烟煤和无烟煤煤块作为配煤的原料,原料煤的工业分析如表1所示。试验所用的烟煤和无烟煤配比分别为92.5%和7.5%。试样煤经过对辊机破碎之后,筛分成 8 ~10mm 的均匀煤块,试验装置为二硅化钼高温炉,电脑控制加热,炉内反应器为Φ70mm ×5mm×600mm 的封闭耐热钢管,上面设有加料装置、 出气装置和加水蒸气装置,反应器底部铺垫直径为 8mm 的 刚玉球,铺垫高度为 200mm。试验装置如图1所示。试验原料由上部加料口加入, 且加料口可密封,每组试验料层厚度为200mm。试验所用水蒸气由上部加水蒸气装置通过细耐热钢管直接加入,试验所用气体由转子流量计按照预定比例经过混气罐后从反应器底部通入,煤气从上部出气管排出,由集气袋收集之后,把集气袋连接在红外光谱气体分析仪上,检测其气体成分, 记录每组参数所对应的数据。

1.2研究方案及实验结果

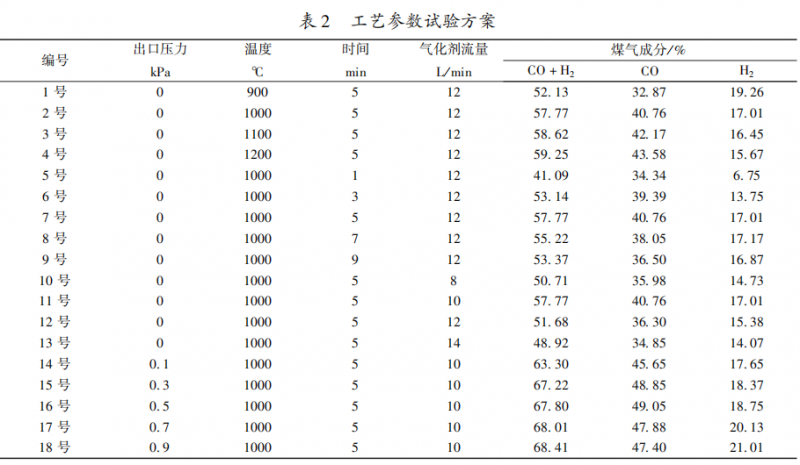

二硅化钼炉按照计算机程序以10℃ / min 升温,升温期间持续通入氮气,达到预定温度,开始通入气化剂,反应稳定后,用集气袋收集气体,然后用红外光谱气体分析仪检测每组气体成分,工艺参数煤气出口压力、 反应时间、 气化剂流量及煤气成分如表2 所示。气化剂按O2 ∶ N2∶CO2 ∶H2O = 21∶69∶5∶5 进行配比。

2 不同工艺参数对煤气成分的影响

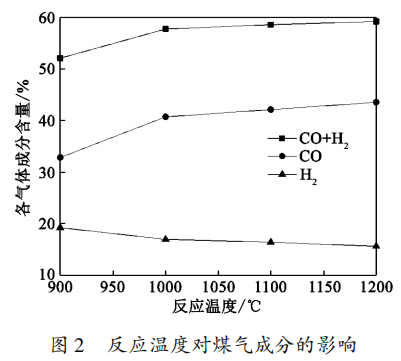

2.1温度对煤气成分的影响

煤气中各气体成分含量随反应温度的变化如图2 所示。当反应温度为 900℃ 时,C 与 CO 气化反应缓慢,煤气中CO含量不高为32.87%,但是H2含量最高为19.26%。随着反应温度的升高,煤气中的CO 含量逐渐升高,当反应温度为1000℃时,煤气中 CO含量为 40.76%。随着反应温度的继续升高,煤气中的 CO含量升高变得缓慢,煤气中H2含量随着温度的升高而略微有所降低,因为随着温度的升高,C 与 CO2 反应速率加快,煤气中的CO含量逐渐增多,从而稀释了煤气中的H2。当温度为900℃时,煤气中的还原气体组分 (CO+H2 ) 含量为 52.13%,当温度从 900℃升到1000℃时,煤气中还原气体含量升高较快为 57.77%,温度继续升高到1100、1200℃,煤气中还原气体含量变化不大,只有略微的增加。所以综合考虑,反应温度选择1000℃,这样煤气中H2含量较高,且还原气体含量也在一个较高的水平。

反应温度是煤炭气化过程中的一个重要参数,因为反应温度不但能影响气化反应速率, 同时也能控制反应的正反。C与 CO2 反应是典型的非均相吸热反应,升高温度使反应速率增加,所以煤气中的 CO浓度升高。 C和H2O 的反应也是吸热反应,提高温度有利于反应的顺行,同时,碳原子能量增加,碳键吸收能量之后更易与水发生反应,但是随着温度的持续升高,温度对煤反应性的影响逐渐变小,这一结论与王培[16] 所得结论相同,李文军[17] 就 CO2 -O2 -H2O 混合气氛下煤气化过程进行了分析,随着气化温度的升高,CO2 的还原反应加剧,产品煤气中 CO含量不断增加,而H2 含量不断下降,CO 和 H2总含量维持不变。C 与CO2 的反应速率要比与 H2O 的慢,C与 CO2 的反应需要吸收更多的热量,所以,当温度比较低的时候,煤气中H2的含量比较高,当温度逐渐升高时,C与 CO2 的反应逐渐加快,煤气中 CO含量逐渐升高,相对的,煤气中的H2浓度稍有降低。

2.2反应时间对煤气成分的影响

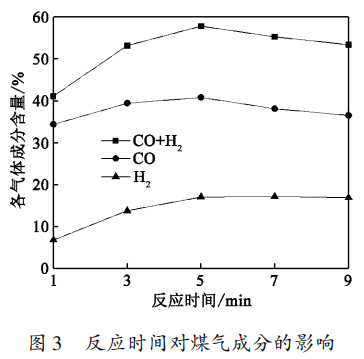

煤气中各气体成分含量随反应时间的变化如图3所示,反应1min 后,检测出收集煤气中的CO含量为 34.34%, 含量为6.75% 。随着反应时间的增加,煤气中的CO 和 H2含量均有所增加, 5min 时,煤气中的CO 最高达到最高为40.76%时,煤气中的H2含量达到最高为17.17%,反应继续进行,煤气中的 CO 和H2含量均有所降低。煤气中还原气体组分 (CO +2H2 ) 的含量随着反应的进行,先增大后减小,从1min 时的 41.09%,增加到5min时的57.77%,之后开始降低,9min 时还原气体含量降低到53.37%。

当反应只进行1min,气化剂与反应器中的煤反应不完全,所以煤气中的 CO 与 H2 含量很低,随着反应的进行,反应逐渐稳定,煤气中的CO和H2含量逐渐上升。反应继续进行,由于反应器内的料层不能添加,能与CO2 反应的煤的比表面积逐渐减少,导致C转化减慢。H2O的吸附活化能低于 CO2 [18 -19],所以C更容易与H2O 反应,煤气中的H2含量相对下降较少。实际生产应该适当地增加煤层厚度,气化剂流量与煤层厚度之间的关系需进一步的研究。

2.3气化剂流量对煤气成分的影响

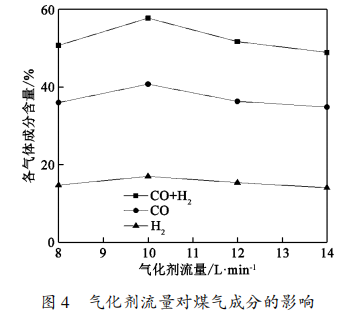

煤气成分随气化剂流量的变化如图4所示,随着气化剂流量的增加,煤气中H2和 CO含量均有一个明显的增加,在流量为10 L / min 时,H2 和CO含量都达到最大值,分别为 17.01% 和40.76%,当气化剂流量进一步增加,煤气中还原气体含量明显降低。

通入反应器中的气化剂流量较小时,煤与气化剂的反应不完全,反应进行不彻底,生成的煤气中 CO 和H2含量较低,随着通入的气化剂流量的增加,反应器内的反应程度增加,反应温度也随之升高,故加快了CO2 与C的还原反应和 C与 H2O 的反应, 所以煤气中CO和 H2的含量增加,当气化剂流量超过10 L/ min 时,气化剂相对于煤炭有些过量,过量的气化剂与煤气中的CO、H2等可燃成分发生燃烧反应,导致煤气中CO、 H2含量减少,煤气中的CO2含量逐渐增加,这一结论与朱二涛[11]的造气试验结果一致。

2.4煤气出口压力对煤气成分的影响

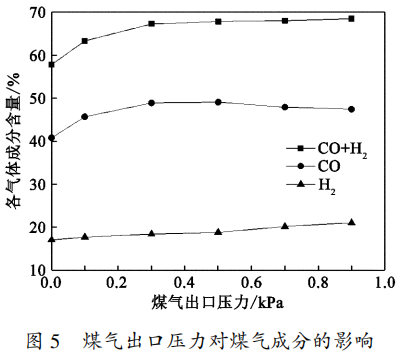

煤气成分的变化与煤气出口压力的关系如图5所示,在一定的压力范围内,随着压力的增加,煤气中CO 和H2的含量呈上升趋势,当压力为0.5kPa时,CO含量达到最大值为 49.05% 。 随着气化压力的继续增加,CO 含量逐渐平稳,H2含量有一个略微的上升趋势,在一定的压力范围内,还原气体组分 (CO +H2 ) 的含量随着压力的增加有一个明显的增加,升高逐渐变得缓慢。

压力对煤炭气化有很大的影响,从热力学分析,压力增加有利于甲烷化反应,即反应会向体积减小的方向移动,不利于体积增大的气化反应,但实际上,在相对低压范围内,增加压力相当于提高了气化剂的浓度,气化剂的浓度增加,C与CO2的气化反应随压力增加呈近似线性的关系增加[20]。但是随着压力的继续增加,反应速率的进一步增加变得逐渐困难,压力对反应速率的影响越来越小,当压力很大时,气化剂向煤孔隙扩散过程逐渐变得困难[21] ,对C与CO2的反应速率反而有一个负面作用, 所以煤气中的CO含量有所降低。随着压力的增加,气化剂 H2O增加,反应速率加快,煤气中的H2 含量逐渐增加,之后压力继续增加,压力对 C与 H2O反应速率的影响也变得越来越小。

3 结论

(1) 当反应温度为900℃ 时,煤气中H2含量处在一个较高的水平低,在一定温度范围内,随煤着气反中应CO温度含的量升比高较,煤气中的 CO浓度升高得较快,煤气中的 H2含 量略微降低,煤气中还原气体组分 (CO+H2 ) 的含量随温度的升高而升高,当温度进一步升高,还原气体组分含量升高变得缓慢。

(2) 反应时间很短的时候,煤气中的还原气体组分 (CO+H2 ) 含量较低,随着反应继续进行,煤气中的成分逐渐稳定,还原气体组分含量逐渐升高且变得稳定,5min时煤气中的 CO最高达到最高为 40.76% , 7min时煤气中的 H2含量达到最大为 17.17% ,随着反应的继续进行,煤气中还原气体组分含量会慢慢降低。

(3) 随着气化剂流量的增加,煤气中还原气体组分 (CO+H2 ) 含量先升高后降低, 煤气中 H2 和CO含量均呈先升高再降低的趋势。

(4) 在一定的压力范围内, 随着压力的增加, 煤气中CO 和H2的含量呈上升趋势,随着气化压力的继续增加,煤气中的CO含量逐渐平稳且有下降的趋势,煤气中H2含量的增加逐渐缓慢,煤气中的还原气体组分 (CO +H2 ) 含量在一定压力范围内升高明显,随着压力的进一步升高,煤气中还原气体组分含量的继续升高变得缓慢。

(5) 当温度为1000℃ ,反应时间为 5min,气化剂流量为10L/ min,煤气出口压力为0.5kPa时,得到的煤气最为符合高炉的需求,煤气中CO含量为49.05%,H2含量为18.75%。

参 考 文 献

[1] 唐文权,于兴久,王艳民 高炉喷煤的经济效益和工艺变革 [J]. 中国冶金,2005, (1): 30 -33.

[2] 徐万仁,吴 铿,朱仁良等 提高喷煤量对高炉风口焦性状的影响 [J]. 钢铁,2005, (2): 11 -14.

[3] Ishii.K.Advanced Pulverized Coal Injection Technology and Blast Furnace Operation [ M]. Tokyo: Elsevier,Science Ltd, 2000

[4] Nagata K,Ishii K , Yag J,et al. Science and technolo gy of innovative ironmaking for aimingat energy half consumption [C]. Tokyo,Japan: MEXT,2003

[5] 李博知,尹国才,秦学武. 中国高炉喷吹塑料的可行性分析 [J]. 中国冶金,2006,16(6): 47 -53.

[6] 曹 枫,龙世刚. 高炉喷吹废塑料技术及应用前景[J]. 冶金能源,2001,20 (5): 26 -29.

[7] 胡俊鸽,车玉满,周文涛. 高炉喷吹炉顶煤气技术的进展 [J]. 炼铁,2010,29 (5): 56 - 59.

[8] 沙永志,曹 军,王凤岐. 高炉喷吹焦炉煤气[C]. 第七届中国钢铁年会论文集,2009: 692- 697.

[9] 李福民. 喷吹煤气高炉的炉料同化过程研究 [D]. 沈阳: 东北大学,2009.

[10] 吕 庆,李福民,李秀兵等 高炉喷吹煤气后固体炉料的还原与变化 [J]. 钢铁,2008, (1): 17-21.

[11] 朱二涛,李福民,卢建光等 高炉喷吹煤气的煤造气试验 [J]. 钢铁钒钛,2017,38 (1): 100 -105.

[12] 徐红东,门长贵,贺根良等 气化剂参数对流化床生物质气化指标影响的模型研究 [J]. 生物质化学工程,2012,46 (4): 32-36.

[13] 刘建坤,王贵路,李晓伟等 固定床生物质富氧气化中试实验研究 [J]. 太阳能学报,2013,34(3): 365-370.

[14] 黄亚继,金保升,仲兆平等 循环流化床部分煤气化试验研究 [J]. 煤炭科学技术,2003,(12): 20 -22,126.

[15] 项友谦 固定床煤气化过程的数学模型 [J]. 煤化工,1999,(3): 8-11,25.

[16] 王 培 加压固定床伊宁煤焦特性研究 [D]. 太原: 太原理工大学,2013.

[17] 李文军,项友谦,苏倩倩等 CO2 - O2 / H2O 混合气氛下煤气化过程的分析 [J]. 华北科技学院学报,2016,13 (2): 51 -55.

[18] 陈 超 CO2 和H2O 混合气氛条件下煤焦气化机理及数值模拟研究 [D]. 武汉: 华中科技大学,2013.

[19] 杨 帆, 周志杰,王辅臣等 神府煤焦与水蒸气、 CO2 气化反应特性研究 [J]. 燃料化学学报,2007, (6): 660 - 666.

[20] 邓一英 煤焦在加压条件下的气化反应性研究[J]. 煤炭科学技术,2008,(8): 106 -109.

[21] 向银花,王 洋,张建民等 加压下中国典型煤二氧化碳气化反应的热重研究 [J]. 燃料化学学报,2002,(5): 389 - 402.