李秀涛

(迁安札一钢铁集团有限公司 , 河北 迁安 06 4 02 )

摘 要:在炼钢工序中, 钢铁料消耗是主要的成本指标。为了降低炼钢成本 , 一些炼钢厂结合实际, 尝试将烧结矿直接加入转炉中进行冶炼, 以减少废钢的使用量, 降低冶炼成本。 但是在具体的实践中, 由于烧结矿的入炉温降 、强度与废钢不同 , 直接加入转炉中进行 冶炼需要在一个适当的时间和环境下才能达到预期目的, 否则 , 不但不会提高冶炼质量和效率 , 还可能出现较大的喷溅现象。 本文主要针对烧结矿直接加入转炉冶炼的实践过程进行研究和总结 , 得出相关结论 , 希望可以为兄弟企业提供 参考借鉴 。

关键词:烧结矿; 转炉;钢铁冶炼 ;控制成本

为进一步降低炼钢成本,钢铁企业都在探索降本增效的有效途径,直接将烧结矿加入转炉冶炼就是其中一种较为可行的降低成本的方法。该方法可以最大程度的利用含铁辅料,提高炼钢效率,减少废钢使用量,降低成本。这一方法在实践过程中,仍然有很多问题需要解决。 本文就我公司直接将烧结矿加入转炉冶炼的实践中得出的结论来分析探讨这一问题。

1 烧结矿直接加入转炉冶炼的反应原理

烧结矿是由多种矿物组成的固体复合矿物,含有大量的含铁矿物,如Fe2O3、Fe3O4以及FexO。其中所含有的非铁元素主要有 Si、Ca、Al、S、P等Al、S、P的含量较少,一般都以氧化物的形态存在于复合矿物中。S、P的稳定性较高,不会产生有毒气体,烧结矿的熔点较低,粒度分布较均匀,这些都为直接将烧结矿加入转炉中提供了有利条件。在转炉温度达到1250℃以后,烧结矿的熔化效果最佳在1300-1500℃的情况下其分解反应最彻底,主要反应原理为 :

(Fe2O3)= 2( FeO)+(O) (1)

(Fe3O4)= 3(FeO)+4 (O) (2)

2(SiO2)+(FeO)+CaO(S)=(2CaO·FeO· SiO2) (3)

分解反应的过程中会发生很强的吸热反应,使其所处的熔池温度急剧下降使熔渣之间粘结度增大还可能出现结坨现象不利于FeO 向外扩散传质,影响转炉冶炼效率。因此在烧结矿的成渣反应(3)中,应该加大其外部动力条件,以此来促进FeO向外扩散传质。成渣反(3)是可逆反应,产生的FeO 会作为携氧载体参与脱碳反应,从而提高反应的动力条件。

2 烧结矿直接加入转炉冶炼的实践分析

根据上述反应原理,若在转炉冶炼中直接加入烧结矿,会会对冶炼的温度和成渣反应产生较大影响。 为此在实践中我公司制定了最佳的烧结矿加入方案并分别对冶炼前期、 中期和后期中加入效果进行了分析 :

2.1 转炉冶炼前期。 转炉吹炼前期是硅锰氧化期熔池温度一般控制在1200一1400℃, 吹炼前期完成Si、Mn 及 P的氧化形成初期渣的融化治炼前期形成的渣系主要是铁质渣系及 FeO一 SiO2一CaO渣系。为了能够尽快形成该渣系,同时尽可能长时间保持该渣系,以达到前期脱P的目的设计脱P反应是在钢一 渣界面反应,是强放热反应其反应式为:

2[P]+8(FeO)=(3FeO·P2O5)+5(Fe)+Q (4)

随着石灰的融化,熔渣碱度进一步升高,磷的氧化产物 3CaO·P2O5 在炉渣中不稳定,当熔池温度高于1500℃,反应就会逆向移动,磷重新回到钢中。因此转炉吹炼前期是返矿加入较理想的时期,但是返矿加入量太大导致熔池温度太低,不能达到 C一O大量氧化的温度造成渣中FeO积累,引起低温喷溅。实际操作中前期返矿加入量根据铁水温度和铁水Si 含量进行调整。

2.2 转炉冶炼中期。转炉吹炼中期是碳高速氧化期熔池温度一般控制在1450一1600℃,主要任务是激烈脱碳。由于此过程温度升高太快C—O反应剧烈,FeO消耗较快, 当供氧强度小于脱碳反应消耗“O” 时出现“返干”现象,在这一时期渣系将完成由“铁质”渣系向“钙质”渣系转变的过程造中FeO 含量降低CaO比例增加,碱度进一步提高。 由于在吹炼中期C一O反应剧烈,熔池温度升高太快,消耗的FeO增加,渣系中 FeO含量较低,熔渣黏度增加。同时,渣中 FeO 降低,熔池温度升高,触发脱P反应(5)向逆向进行 导致钢水“回P”。 因此,考虑在反应中期添加部分返矿。 一是在中期加入首先发生反应(1) 返矿分解吸热,起到调节熔池温度的作用, 防止脱碳反应太激烈导致渣中FeO降低太快,出现“返干”现象,减少熔渣向钢水返P;二是返矿分解产生的FeO 参与成渣反应(3)缓解熔池“ 返干”现象,避免金属喷溅或粘枪事故发生;三是返矿分解产生的 FeO元素被铁水中的 C 还原,生成单质铁,提高钢水收得率,同时返矿中带入的O参与脱碳反应,增加转炉供氧强度,降低氧气消耗量 缩短吹炼周期。

2.3 转炉冶炼后期。吹炼后期钢水中的碳含量降低,脱碳反应趋于平缓,熔池搅拌力减弱出现FeO回升现象,熔渣的特性依然以钙质渣系为主,熔渣的碱度较高,甚至出现游离的 CaO大大提高了渣中 MnO活度,钢渣之间会发生“回锰”脱碳反应。 在这个时期不宜加入大量的返矿,一是因为返矿加入后发生反应(1),导致后期熔池温度降低,影响转炉终点温度;二是熔渣碱度较高,流动性相对较差 动力学条件不足降低,返矿分解产物成渣速率 影响转炉终点控制和溅渣效果。

3 应用效果分析

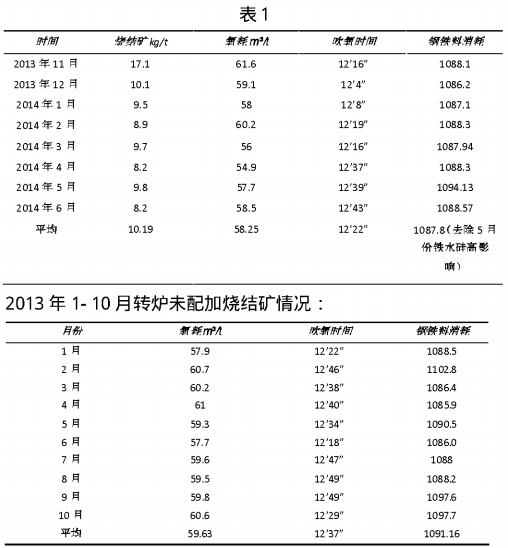

我们在实践中发现在中期加入的效果好,在前期加入次之,而在后期加入的效果最差。 因此,我们对生产方式进行了调整,合理的控制不同时间段的烧结矿加入量,并提高转渣钢的分配系数,对转炉的温度进行有效控制,降低了生产成本。 由于受我厂生产现状所制约 海月给炼钢10kg/t钢的烧结矿,2013年1月至今年6月份,8个月的实践情况如表 1。

相比较:使用 10kg/t 钢烧结矿后,氧气单耗下降 1.38m3/t钢,吹氧时间缩短15秒, 钢铁料下降 3.36kg/t钢,吨钢成本下降 1. 32元,8个月来共节约成本近120万,经济效益非常可观。

4 结束语

在钢铁冶炼过程中,将烧结矿直接加入转炉冶炼来降低成本是非常可行的。从生产实践总结出的经验可以看出实践中最关键的问题是 要控制好烧结矿的加入量和加入时机以免对转炉冶炼造成不利影响,适宜加入烧结矿。