乔 俊 沈国良 刘金英 张 婵

(北京首钢股份有限公司,河北 迁安 064404)

摘要: 介绍了球团烟气中氮氧化物的形成机理,通过采用低氮燃烧技术对回转窑燃烧器进行改造,减少了燃烧过程中热力型氮氧化物的生成量。低氮燃烧器在某公司球团 1#生产线应用以后,焙烧烟气中的氮氧化物浓度降低了 45. 56% ,外排烟气中的氮氧化物浓度降低了 71. 05% ,取得了较好的综合效益。

关键词: 球团; 氮氧化物; 燃烧器

0 引言

氮氧化物由于能够产生酸雨、引起臭氧层破坏并带来光化学烟雾和雾霾等恶劣天气,一直是各类企业要重点控制的污染物之一。按照河北省唐山市环保部门的要求,自 2019 年起区域内钢铁企业执行河北省 《钢铁工业大气污染物超低排放标准》 ( DB13 /2169 - 2018) ,球团焙烧烟气的氮氧化物排放限值为 50 mg /m3。2021 年 4 月 5 日,唐山市人民政府正式发布了唐政字 [2021] 30 号《关于执行钢铁、火电行业大气污染物排放特别要求》的通知,要求自 2021 年 5 月 1 日起,唐山地区现有长流程钢铁企业开始执行大气污染物排放特别要求,其中规定的球团焙烧烟气外排氮氧化物浓度限值进一步下调至 30 mg /m3,球团生产的环保压力越来越大。

某公司球团 1#生产线采用链箅机 - 回转窑- 环冷机法生产氧化球团矿,设计能力 120 万t /a,2018 年 10 月份完成了全流程超低排放改造,其采用了 “半干法脱硫除尘一体化技术 + 中低温 SCR 脱硝技术”,外排烟气的氮氧化物浓度设计限值为 50 mg /m3。在中低温 SCR 脱硝系统投入运行以后,氮氧化物外排浓度虽然达到了超低排放标准,但是在实际的生产过程中,还是存在有氨逃逸、对烟气温度要求较高、运行成本较高等缺点,尤其是从 2020 年下半年以来,系统初装的脱硝催化剂使用寿命进入后期,脱硝效率下降明显,外排氮氧化物浓度要控制在 30 mg /m3 以内的难度极大,生产期间经常发生由于外排数值瞬时超标而影响球团主线运行的情况。为了满足球团生产稳定和环保达标排放的要求,从 2020 年 5 月份开始研究采用低氮燃烧技术对回转窑主燃烧器进行升级改造,尽量减少球团焙烧烟气中氮氧化物的生成量。

1 氮氧化物的形成机理

1. 1 形成机理概述

氮氧化物是只由氮、氧两种元素组成的化合物,常见的氮氧化物有一氧化氮 ( NO) 、二氧化氮 ( NO2 ) 、一氧化二氮 ( N2O) 、五氧化二氮 ( N2O5 ) 等,作为空气污染物的氮氧化物常指 NO 和 NO2。燃烧过程中排放的氮氧化物约95% 是 NO,剩余 5% 是 NO2、N2O 和 N2O3 等化合物。燃料燃烧过程中所产生的氮氧化物总量与燃料燃烧方式、燃烧温度、过量空气系数及烟气在炉内停留时间有关。氮氧化物按照其形成机理可分为热力型、燃料型、快速型三种类型,其中快速型生成量极少,可以忽略不计。

1. 2 热力型

热力型氮氧化物是指高温下 N2 和 O2 反应生成的氮氧化物,影响热力型氮氧化物生成的因素主要有温度、氧浓度和停留时间。温度越高,生成的热力型氮氧化物量越多,当 T <1 300 ℃ 时,氮氧化物的生成量很少,当 T≥1 500 ℃时,T 每增加 100 ℃ 反应速率增大 6 ~ 7 倍,当温度达到 1750℃ 后氮氧化物几乎是直线上升,当温度达到 1 900 ℃后氮氧化物以指数方次急剧上升。实验研究还表明,过量空气系数处于 1. 1 ~ 1. 2 范围时,氮氧化物的生成量最大,偏离这个范围后,氮氧化物的生成量会明显减少。当 N 和 O 处于高温区的时段越长,反应就越充分,生成的热力型氮氧化物就越多。

1. 3 燃料型

燃料型氮氧化物是指燃料中的含氮化合物在燃烧过程当中热分解而又接着被氧化而生成的氮氧化物。在煤粉燃烧过程中,煤中的挥发分首先热解而析出,进入挥发分中的 N 被称为挥发分 N,残留在焦炭中的 N 被称为焦炭 N,挥发分中的 N 主要存在于焦油和碳氢化合物中,随着温度的升高然后被分解成 HCN 和 NH3,然后 HCN 和 NH3 被氧化成 NO。影响燃料型氮氧化物的生成因素主要有温度、过量空气系数、燃料性质、水分。当温度处于 700 ~ 800 ℃ 范围时,燃料型氮氧化物的生成量达到最大,当温度继续升高,燃料型氮氧化物的变化量不大。

1. 4 快速型

快速型氮氧化物是燃烧过程中空气中的 N和燃料中的含碳自由基如 CH、CH2、C2H、C2 等先在高温下反应生成中间产物 N,NCH,CN 等,然后又瞬时与氧气反应生成的氮氧化物。

2 回转窑低氮燃烧器的设计原理

2. 1 燃料情况

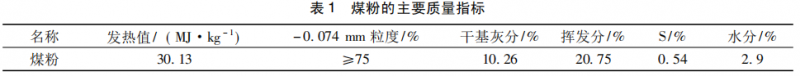

该公司球团生产过程中所使用的燃料有焦炉煤气和煤粉两种,其中焦炉煤气的供气压力大于8 000 Pa,可供流量为1 000 ~ 8 000 Nm3 / h,燃烧发热值约为 17. 4 MJ /m3,煤粉则为烟煤和无烟煤按照一定比例混合后磨细制成,其主要的质量指标如表 1,煤粉的最大可供量为 4 t / h。

2. 2 低氮燃烧器的结构

回转窑燃烧器在球团生产工艺中是非常关键的设备之一,也是氮氧化物生成的源头设备,低氮燃烧器的设计原则是: 使燃烧器内部或出口射流的空气分级,控制燃料与助燃空气的混合过程和速度,延缓燃烧时间,延长火焰行程,拉长烧成带,降低火焰峰值温度,从而减少热力型氮氧化物的生成量。

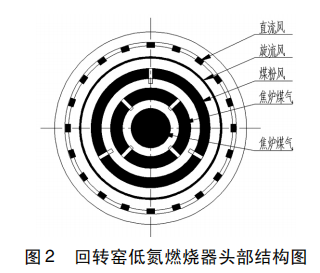

根据燃料的类型,1 #球团生产线的回转窑低氮燃烧器采用了五通道结构如图 1; 其头部结构示意图如图 2。

燃烧器通道排布从外至内,依次为直流风通道、旋流风通道、煤风通道、焦炉煤气通道、 焦炉煤气通道。将焦炉煤气通道和煤风通道全部都布置在直流风、旋流风以内,从而使火焰中心的燃料富集,燃烧过程主要集中在火焰的中心区域,进行燃料密集型燃烧,形成局部低氧浓度的环境。各通道内、外出口的锥度和速度经过合理设计,延缓燃料与助燃风的混合时间,并使燃烧均匀平和,不产生剧烈燃烧现象和过高的热力集中点,控制火焰温度,避免局部高温,抑制 N2 和 O2 反应生成氮氧化物。燃烧器头部还设计有一个拢焰罩,它可以使火焰形成碗状效应,没有强涡流,火焰温度分布更加均匀平缓,避免高温峰值的形成,这也有利于降低燃烧过程中的热力型氮氧化物。

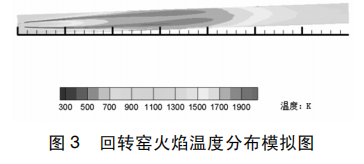

直流风、旋流风出口截面积和风量均可调整。通过改变助燃风量、直流风和旋流风出口速度等不同的控制参数,对燃烧器喷射火焰的形态进行控制,达到燃料最佳燃烧速度、最高燃烧效率以及最低的一次风率,在满足回转窑对火焰温度分布要求的基础上 ( 如图 3) ,减少了窑内的高温带,降低热力型氮氧化物的生成量。

3 实际生产应用情况

3. 1 现场使用和调整情况

2021 年 3 月 16 日,该公司 1#球团生产线的回转窑低氮燃烧器完成了全部的设计、制作和安装工作并开始投入使用。生产过程中,调整方向主要以形成细长火焰为主,在成品球抗压合格的前提下,适当减少窑头一次助燃风风量,增大直流风的截面积调整,减少旋流风的截面积,减小火焰旋流强度,形成均匀柔顺的火焰形状。

在实际操作过程中,低氮燃烧器表现出了火焰长度在线调节方便、工艺适应性强、燃烧火焰稳定等优点,生产稳定的情况下,回转窑窑尾温度、链箅机烟罩温度、链箅机风箱温度等主要的球团工艺参数和改造以前基本保持一致,为保证生产安全,将燃烧器的轴流风的风压控制在 8 ~ 12 kPa,旋流风的风压控制在 5 ~ 8kPa,火焰喷射长度控制在 15 ~ 20 m,回转窑的窑况控制良好。

在降低氮氧化物的操作控制方面,同步采取了适当降低回转窑系统温度、降低烟气氧气浓度、提高窑内负压、减少烟气在高温区的停留时间等控制措施。

3. 2 应用效果

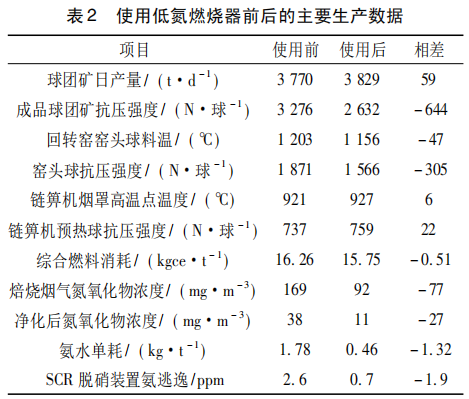

该公司球团 1 #生产线使用回转窑低氮燃烧器前后的主要生产数据对比情况如表 2。

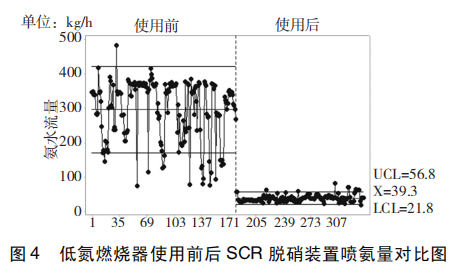

通过表 2 中的数据可以看出,使用低氮燃烧器以后的综合效益非常明显。球团矿平均日产量由 3 770 t / d 提高到了 3 829 t / d,这主要得益于生产期间氮氧化物这一环保指标控制稳定以后,减少了球团生产的被动调整和大幅度波动; 成品球团矿抗压强度由 3 276 N /球下降至2 632 N /球,主要原因是采用低氮燃烧器之后,回转窑内的高温带减少,球团焙烧温度对比降低,回转窑窑头球料温下降了大约 47 ℃,但是球团矿的质量还在控制标准范围以内; 链箅机的烟罩温度控制以及链箅机预热球抗压强度基本和前期持平,变化不明显; 球团矿综合燃料消耗由 16. 26 kgce /t 降低至 15. 75 kgce /t,燃料利用效率得到提高; 球团焙烧烟气的氮氧化物浓度由 169 mg /m3 降低至 92 mg /m3,降幅达到45. 56% ,减少氮氧化物生成量的效果显著;SCR 脱硝装置的喷氨量由之前的平均 296 kg / h下降至 39 kg / h,并且其流程控制更加的平稳( 如图 4) ,净化后烟气的氮氧化物浓度由 38 mg /m3 降低至11 mg /m3,降幅达到71. 05% ,完全达到了唐山地区大气污染物排放特别限值要求; 氨逃逸数值由 2. 6 ppm 降低至 0. 7 ppm,进一步减少了排向大气中的污染物; 球团矿氨水单 耗 由 1. 78 kg /t 下 降 至 0. 46 kg /t, 降 低74. 16% ,单此一项每年就可以节约氨水消耗成本 110 余万元。

4 结语

1) 球团生产过程中产生的氮氧化物可分为热力型、燃料型、快速型三种类型,热力型氮氧化物是由 N2 和 O2 在高温下反应生成,可以通过减少热力型氮氧化物的生成量来降低球团焙烧烟气中的氮氧化物浓度。2) 回转窑低氮燃烧器通过合理设计其通道结构,使燃烧器内部和出口射流的空气分级,控制燃料与助燃空气的混合过程和速度,延缓燃烧时间,延长火焰行程,拉长烧成带,降低火焰峰值温度,从而有效减少热力型氮氧化物的生成量。

3) 该公司球团 1#生产线在使用回转窑低氮燃烧器之后,链箅机预热球强度保持基本不变,焙烧烟气中的氮氧化物浓度降低了 45. 56% ,外排烟气中的氮氧化物浓度降低了 71. 05% ,完全达到了唐山地区大气污染物排放特别限值要求,取得了较好的经济效益和社会效益。在当前越来越重视环保的形势下,低氮燃烧技术在球团行业具有很好的推广应用前景。