王轶韬, 王建鹏, 孙 宁, 阴瑞强, 邓 波

(陕钢集团汉中钢铁有限责任公司, 陕西 勉县 724200)

摘 要:汉钢烧结厂通过将生产经营目标提炼成五类提质降本指标,通过工艺优化、设备升级、技术进步、标准化模型操作等方面措施,确保了烧结各项指标的进步。

关键词:烧结 生产经营目标 均质化 返矿率 固体燃料消耗

当前,钢铁行业正在由规模发展转向高质量发展,市场竞争更加激烈,竞争力将成为决定企业生存发展的首要因素。要追求企业的高质量发展,通过提质降本高效完成生产经营目标就成了钢铁企业的核心要素。生产经营目标的完成是通过各类指标的顺利实现来支撑。陕钢汉钢烧结围绕年度生产经营目标,确定了“烧结矿成分均质化”、“降低返矿率”两个提质指标及“降低熔剂成本”、“降低固燃单耗”、“降低煤气成本”三个降本指标,支撑生产经营目标的完成。

1 烧结矿成分均质化

1.1 实施自动堆料操作

根据堆料过程中堆料流量、堆料机行走速度、混匀矿安息角、混匀矿堆比重四个参数,实施自动堆料操作,随着堆料层数的增加,变起点、变终点向内收缩的距离从大变小,实现混匀矿堆料起点、终点自动化化调整,减少混匀矿在端部的偏析,从而提升混匀矿质量,同时也助推烧结矿指标窄区间控制。

1.2 优化加水工艺

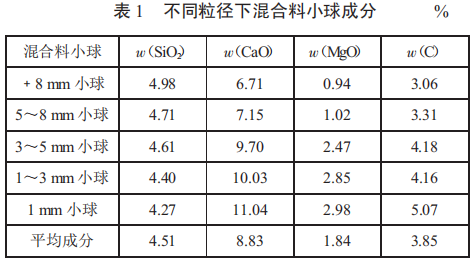

通过对不同粒度混合料取样化验发现,不同粒度下混合料小球的成分均存在不同差异(见表 1)[2]。

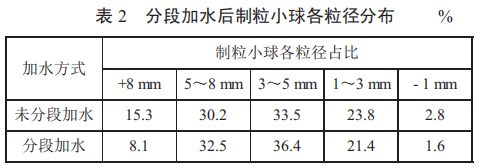

结合生产节奏及原料结构变化,对近几年来烧结加水方式不断总结,对加水管路不断进行优化,目前在混合机内安装三路水管,分别应对不同原料条件下阶段性的加水需求(见表 2);同时根据含铁料在混合机内落料点的变化及扬起角度,对加水管水眼布局再次调整,提高水分稳定性,稳定混合料平均粒径,减少混合料粒度不稳定造成的成分偏析。

1.3 偏析布料操作

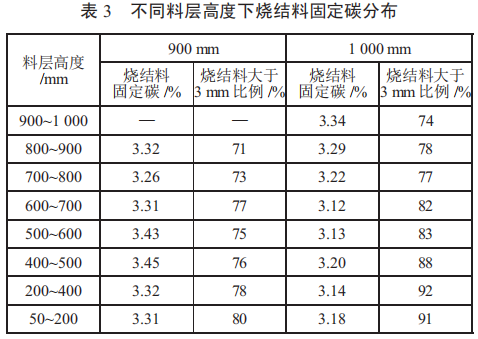

通过不断摸索布料操作,最终调整九辊布料器角度为 38°,辊间距由 3- 3- 3- 5- 5- 5- 7- 7 mm 调整为 1- 1- 1- 2- 2- 2- 3- 3 mm,烧结矿中 w(CaO)层级差由 2.41%缩小至 0.43%;烧结料层从上至下 w(C)由 3.34%降低至 3.18%(见表 3)。

1.4 建立标准化管控模型

围绕烧结矿质量指标的窄区间控制,先后摸索试验建立了“自动上料模型”,根据仓距、皮带秤速度、皮带速度情况,制定工艺要求,自动化编程实现自动顺序启停,降低了给二次配料上料或停料时的波动影响;“物料仓储模型”,对混匀矿、生石灰粉、焦末、返矿库存定量区间管理,从仓位的稳定上为配料设备稳定下料创造了条件,减少了下了波动后皮带秤的反馈调整;“皮带秤校称模型”,针对不同配料秤的设备参数、运行时间以及原料特性,制定配料秤校验管理制度,定期对配料秤校验,并对校称后皮带秤系数、频率的变化形成物料调整模型;“质量控制模型”,主要根据原燃料及返矿的质量、循环时间变化建模,精确指导调整。

2 降低返矿率

2.1 超厚料层烧结操作

在生产过程中,随着料层厚度的增加,强度差的所占的比重相应降低,成品率相应提高,返矿率下降[1]。2019 年汉钢烧结利用烧结机大修机会,将栏板高度由 750 mm 提升至 1 000 mm,同时对台车动静滑道、头尾密封、烧结机风箱、大烟道等部位集中治理漏风,有效降低漏风率。大修后烧结机采用“定料层、调机速、变流量”的操作方针,实现了 1 000 mm 的超厚料层烧结,形成汉钢烧结特有的工艺操作控制模型。

2.2 降低烧结机边缘效应

结合矿槽内部混合料储存状态下存在的粒度自然偏析,调整梭式布料小车行程,将大粒度混合料沿抛物线反弹至矿槽中部区域,并通过通过改造宽皮带两侧出料口,提升宽皮带两侧出料量和料层高度,采用压料辊将两侧物料压实。改造后,两侧料层较中部厚 50~80 mm,保证了料面平整性的同时也降低了两侧料层透气性,有效的抑制了烧结过程的边缘效应。

2.3 强化焦末粒度管控

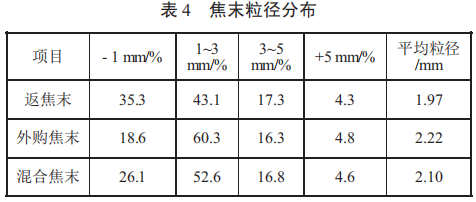

通过对焦末缓冲料仓改造,控制进对辊破碎机料层厚度<50 mm,破碎后燃料<3 mm 比例按 75%~ 78%、>5 mm 比例按小于 5%控制;同时根据内返焦末、外购焦末不同粒度差异,确定混合比例,稳定焦末平均粒径在(2.1±0.1)mm,使料层中焦末均匀分布燃烧,确保了烧结过程热量分布均匀(见表 4)。

2.4 改善料层透气性操作

将片状松料器更换为圆钢棒条松料器,增加了松料器与混合料的接触面积,料层松散程度加强,不仅透气性较之前提高,还可以通过对松料器棒条数量和位置的调整来调节料层的透气性。同料层厚度下,大烟道负压能降低 0.5~1.0 kPa 左右。

2.5 自动化升级改造

对工艺衔接的环节实施自动化,实施了板矿机速度与仓位匹配自动调整、中间仓仓位自动控制等措施,打通了工艺与智能化的通道,有效减轻了烧结矿摔打,降低返矿率。

3 降低熔剂成本

3.1 熔剂生料比攻关

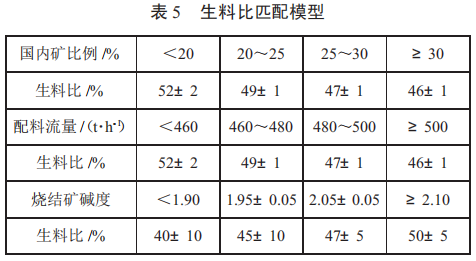

因石灰石粉与生石灰粉有较大的价差,降低熔剂成本的主要手段就是在确保烧结矿生产及质量稳定的前提下,最大程度提高熔剂生料比例。根据原料结构、生产节奏、碱度控制的变化,汉钢烧结研究并形成三个生料比匹配模型(见表 5)。当条件发生变化时,调整石灰石粉配加比例,降低生石灰粉消耗,有效降低了熔剂成本。

3.2 生石灰粉质量预判调整

受进购石灰石块质量差异的影响,汉钢烧结用的生石灰粉 CaO 含量 (质量分数) 在 70%~85%波动。当质量波动调整不及时,会造成烧结矿碱度超出目标范围,从而造成熔剂浪费。为减少该部分浪费,汉钢烧结总结出根据生石灰粉质量预判调整模型,制定出一套检测生石灰粉消化时间的方法,规范员工统一操作,根据每班定期检测生石灰粉消化时间的变化,提前对生石灰粉配加量进行调整。该方法使用后,烧结矿碱度±0.05 稳定率提升 8.2%。

4 降低固体燃料消耗

4.1 蒸汽的高效使用

利用水煤气反应机理(C+H2O=H2+CO),在烧结机料面上喷洒蒸汽,使用焦末燃烧后的残碳和蒸汽反应生成 H2 和 CO 参与料层燃烧反应,补充料层上部热量。同时将 0.30~0.35 MPa 饱和蒸汽通过高效射流喷头通至混合料仓下部,将料仓仓位控制在2/3,保证蒸汽与混合料换热充分,将混合料温度从57 ℃提升至 65 ℃,避免了过湿层的产生影响烧结过程透气性,从而降低固体燃料消耗。

4.2 烧结料层梯度控温预热器改造

烧结料层梯度控温预热器主要由蒸汽分配器和透气棒装配两部分组成。蒸汽分配器上设有汽源接口和疏水器接口。蒸汽分配器内部设有自动疏水装置,可借用蒸汽的压力将冷凝水自动排出,在疏水器接口处直接连接疏水阀便可达到疏水的目的。透气棒既有在布料过程中疏松烧结料的功能,又有向料层中持续释放蒸汽的功能。伴随台车的前进,透气棒持续稳定地将蒸汽释放在烧结料层中,一般可将烧结料温度提高 5~10 ℃。

4.3 回收物料配加优化

根据除尘灰固定碳含量的差异性,将重力除尘灰与环境除尘灰分类堆放、分仓使用。同时根据重力除尘灰与氧化铁皮的回收储备情况分期不同时配加,确保不同配比料垛之间含铁料原始 FeO 含量的稳定,从而提高烧结矿 FeO 窄区间稳定率,减少固体燃料消耗。

5 降低煤气成本

5.1 预热空气助燃技术应用

利用预热空气助燃点火可以提高烟气中的氧含量,降低点火煤气消耗[2]。将点火炉增加助燃空气管道,预热点火空气至 80 ℃以上,为烧结过程补充热量,改善上层烧结温度水平,有效降低煤气消耗。

5.2 空煤气自动调整操作

将烧结料面点火控制将人工操作经验与传统的理论算法结合起来,建立知识库,并寻求由于炉况引起的空燃比修正系数,以确定实时的最佳空燃比。通过分析烧结点火炉温度,自动调节空、煤气阀位,达到最优点火温度。实现了点火温度的优化控制,其操作可手、自动切换,可在监控画面上远程集中操作,能完成点火温度的自动采集、工艺参数优化、回路调节及趋势报表等功能,使得空煤气调节过程各项工艺参数可追溯,大大提高了点火和烧结过程的稳定性。

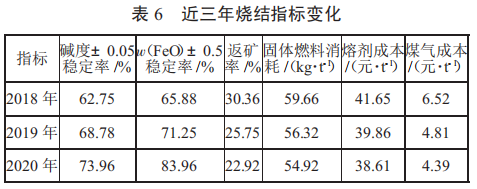

6 取得的效果(见表 6)

三年来,汉钢烧结提质降本成效显著:

1)2020 年烧结矿碱度±0.05 稳定率较 2018 年提升 11.21%,FeO±0.5 稳定率较 2018 年提升 18.08%。

2)2020 年烧结矿返矿率 较 2018 年降低了7.44%,固体燃料消耗降低了 4.74 kg/t。

3)2020 年熔剂成本较 2018 年降低 3.04 元 /t,煤气成本降低 2.13 元 /t。

7 结语

陕钢集团汉钢公司烧结厂将生产经营目标提炼成“烧结矿成分均质化”、“降低返矿率”、“降低熔剂成本”、“降低固燃单耗”、“降低煤气成本”五项提质降本指标,根据指标解码制定标准措施,分解细化到各级人员,形成责任网络体系。各级人员以措施支撑指标的完成,用指标支撑生产目标的实现,有效助推了汉钢烧结各项指标的进步。

参考文献

[1] 龙红明.铁矿粉烧结原理与工艺[M].北京:冶金工业出版社, 2016.

[2] 韦胜利.陕钢汉钢超厚料层均质烧结技术工业实践[J].山西冶金,2020,43(3):116- 118.

[3] 冯二莲.现代烧结生产实用技术[M].太原:兴达科技出版社, 2018.