闫素杰,翟 明,王 哲

(江苏省(沙钢)钢铁研究院 自动化研究室,江苏 张家港 215625)

摘 要:通过数据分析确定球团焙烧因素的相关性,制定模糊控制规则,结合PID算法实现焙烧温度智能化调节。该控温方法有效解决球团焙烧过程随时间和生产的热传导模型不恒定、迟滞性强的控制问题,在连续生产情况下各个焙烧环节温控精度±10 ℃,球团矿转鼓指数由95.38%(+6.3 mm)提高到97.89%(+6.3 mm),抗压强度由2 006 N/个提高到3 149 N/个。

关键词:球团焙烧;温度智能调节;数据分析;PID算法;模糊控制

在球团生产中,预热、焙烧、冷却是使球团矿物理指标达标的关键过程,此过程中精准、稳定的温控是成品球质量的保证。

目前,国内球团焙烧各环节靠人工凭经验调节,由于温度点多、能量场复杂、干扰多等原因,人工控制难度大。同时,由于矿粉资源有限,进口矿增多,原料多变,所以焙烧过程存在温控复杂、出错率高、调节不及时等问题。

以沙钢“链篦机-回转窑-环冷机球团生产温度调节智能化改进”项目为背景,将数据分析、PID模糊控制等技术与生产实际结合,实现了球团焙烧过程一键操作,使球团矿焙烧温度调节智能化、准确化,提高球团矿质量。

1 链篦机-回转窑-环冷机球团矿生产工艺

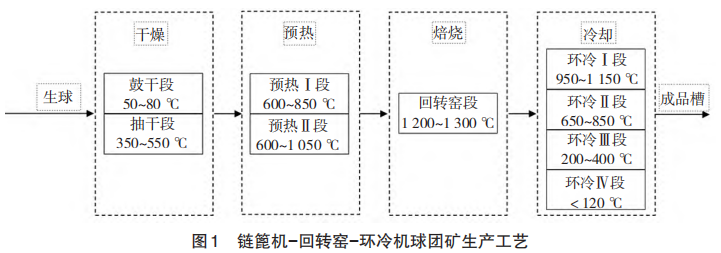

链篦机-回转窑-环冷机生产工艺是使生球发生一系列物理、化学变化,显著提高其机械强度,以满足运输及高炉冶炼要求的过程,包括干燥、预热、焙烧、冷却 4 个过程。干燥过程包括鼓干段、抽干段,温度控制区间为50~550 ℃,蒸发生球水分,排除物料中部分结晶水;预热过程包括预热I、预热II段,温度控制区间为600~1 050 ℃,把磁铁矿氧化成赤铁矿、碳酸盐矿物分解等反应;焙烧过程温度控制区间为 1 200~1 300 ℃,铁氧化物结晶、再结晶;冷却过程包括环冷 I、II、III、IV 段,球团矿温度冷却到<120 ℃[1]。具体流程如图1所示。

2 影响因素的分析

2.1 数据样本建立

根据生产工艺操作将球团生产过程的长期数据分成工艺温控点数据(鼓干段、抽干段、预热I段、预热II段、回转窑、环冷I段、环冷II段、环冷III段、环冷 IV 段温度)和操控因素数据(鼓干段排风机、鼓干风机、回热风机1、回热风机2、煤气阀、环冷风机I、环冷风机II、环冷风机III、环冷风机IV开度)两类。对数据进行抽取、排序、求均值、异常值剔除等,建立有效数据样本[2]。

2.2 数据相关性计算

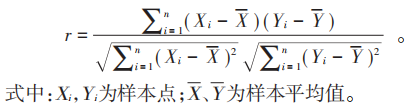

在工艺温控点温度数据和操控因素数据之间进行数据相关性分析。数据样本是连续变量且服从正态分布,所以采用皮尔逊相关系数公式进行相关系数计算,公式如下:

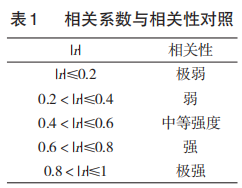

相关系数r的取值范围为1~-1,1表示两变量完全线性正相关,-1表示两变量完全线性负相关,0 表示两变量不相关,相关程度如表1所示。

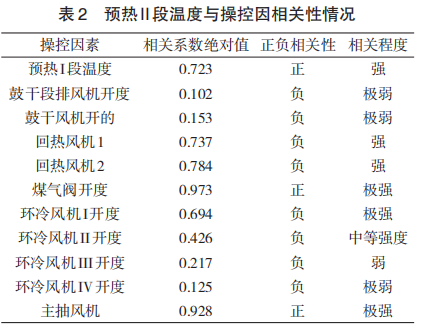

通过数据分析软件SPSS对数据相关性进行计算,这里以预热II段温度点情况为例,具体计算结果如表2所示。

2.3 数据关联性结论

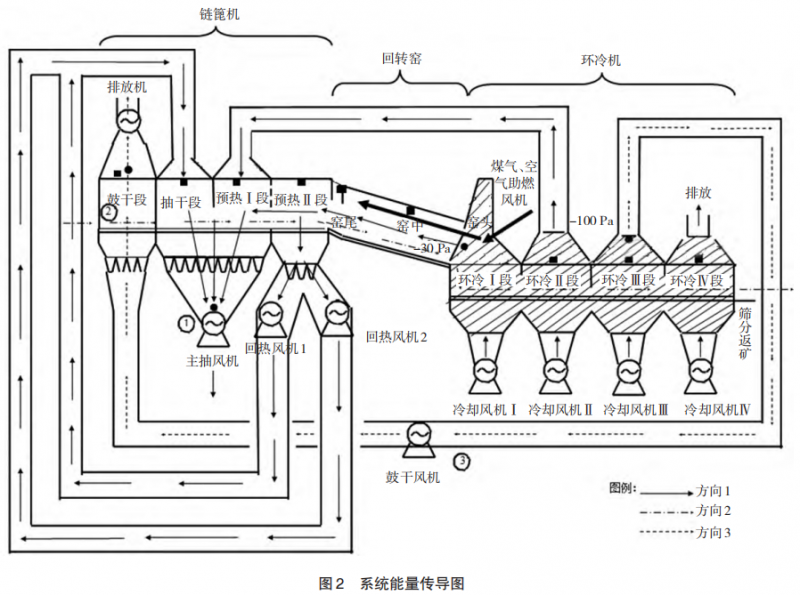

根据数据相关性情况,绘制系统主要因素关联图,进一步明确系统能量流动方向及其关联设备。如图 2 所示,系统按能量传导方向分为 3 个方向。方向 1:从环冷机到主抽风机,包括回热风机 1、2。方向2:球团矿进入系统流经鼓干段、抽干段、预热I、II段、回转窑、环冷I、II、III、IV段,最后排出系统。方向3:从冷却风机III经鼓干风机到鼓干排风机。

温度智能化控制策略根据图2结论,整个系统的能量来源是煤气燃烧、球团矿氧化还原反应释放和环冷机余热回收,这 3 部分是整个系统的热源,对链篦机、回转窑各段进行供热。对于环冷I、II、III段温度是热源内部风机控制问题,方向 1 的控制解决抽干段、预热 I 段、预热II段、回转窑焙烧温度控制,方向2的控制稳定方向1,同时解决环冷I、II、III段温度控制,方向3解决鼓干段温度控制。

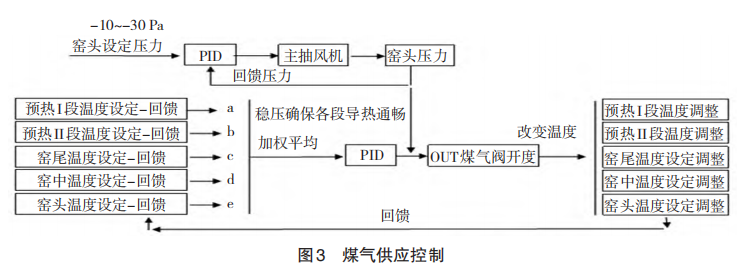

3.1 方向1控制

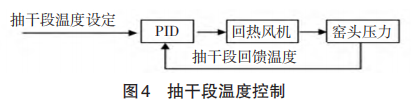

根据方向1,把主抽风机与窑头负压PID闭环。保证方向1回路的气流走向平稳,确保环冷I段、环冷II段生产负压,保证能量顺利传导。参考窑头、窑中、窑尾、预热II段温度,将其与煤气阀开度PID闭环。实现煤气按需自动调配。其控制框图如图3所示。抽干段温度与回热风机开度PID闭环,如图4所示。

3.2 方向2控制

根据方向2,对进料量做恒定控制,使3部分热能恒定。由于球团矿回转窑焙烧后携带高能量,根据其流动方向,将回转窑窑头、环冷I段、环冷II段、环冷III段温度与对应环冷风机开度PID闭合,进行PID温度跟踪随动调节。

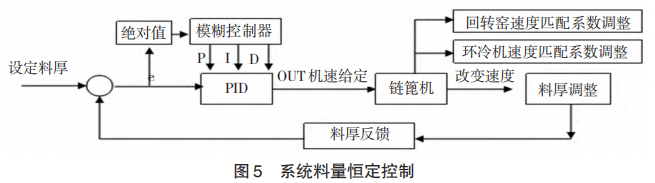

3.2.1 进料量恒定控制

把料厚与链篦机机速作PID闭环控制,系统料层控制在 190 mm 左右,偏差 10 mm。对设定值与回馈值偏差取绝对值,对数据进行特征提取,制定模糊控制规则,利用梯度法实时推送P、I、D参数对料厚进行调节,提高系统在前端不同原料量情况下的适应性,同时动态调整回转窑、环冷机速度匹配参数,来调整球团矿在回转窑、环冷机的停留时间[3-4]。其控制框图如图5所示。

3.2.2 环冷机I、II、III段温度随动调节

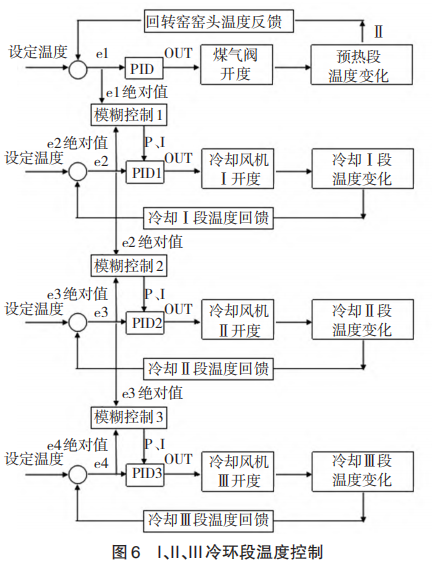

冷环 I、II、III 段温度压力工艺要求:I 段 950~ 1 150 ℃,II 段 650~850 ℃,III 段 200~250 ℃。根据方向2,由于回转窑后具有高能量的球团矿的流动,使得这 3 段温度存在高度耦合,所以温度控制也应该是以回转窑窑头温度为原点,逐级随动调节,即前一级的温度与下一级温度相关联。制定模糊控制规则,实时比较计算前后级温度偏差,动态推出参数 P、I 给下一级 PID 模块,提前调节,以提高系统适应性,稳定各段温度。其控制框图如图6所示。

3.3 方向3控制

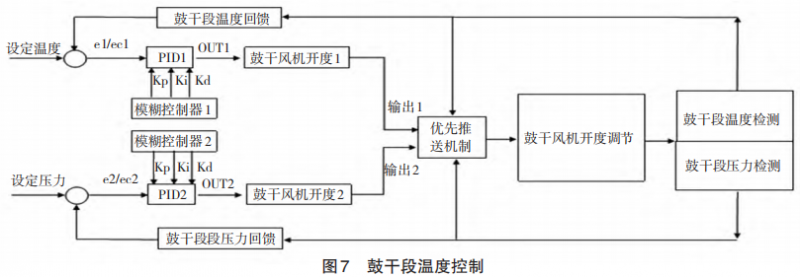

鼓干段模糊PID控制策略如图7所示。系统将环冷温度与压力分别由两个PID模块进行控制,设计两个模糊控制器,分别以压力、压力变化率、温度、温度变化率作为模糊控制器的输入。通过各自的模糊规则运算,调整各自比例(Kp)、积分(Ki)、微分(Kd)3个参数,使得鼓干段的鼓干风机开度PID控制具有良好的动、静态性能。根据工艺控制要求制定合理的优先推送机制,对鼓干风机进行实时智能调节,从而控制鼓干段温度与压力,达到鼓干段智能自动操作的目的。

4 模糊控制

PID模糊控制技术是PID控制和模糊控制的结合,即在常规PID调节器的基础上,对采集的料厚、煤气管道压力、预热II段温度、环冷I段温度、各段压力等数据进行数据分析,应用模糊理论建立参数P、I与偏差绝对值E的对应关系,建立模糊控制器,根据不同的E在线自整定参数P、I。这种控制方法不依赖于对象的模型,设计简单,容易实现,提高系统整体适应性[3-4]。

4.1 数据特征提取

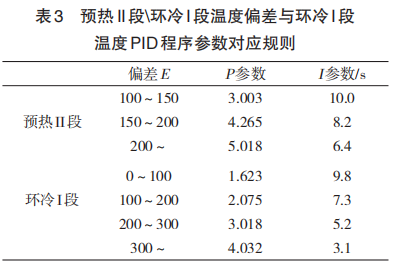

以环冷I段为例,绘制数据分布图。根据环冷I段前一级回转窑窑头温度偏差数据分布,确定温度偏差较大的数据分布范围为100~150 ℃,150~200 ℃。 根据环冷I段温度偏差数据分布,确定温度偏差的数据分布范围为0~100 ℃,100~200 ℃,200~300 ℃。

4.2 模糊控制规则

以环冷I段温度控制规则制定为例。根据数据分布情况,结合PID程序整定参数情况制定参数对应规则表,见表3。其中预热II段参数优先级高于环冷I段参数,这样完成前后级温度随动控制[4]。

5 应用效果

温控智能化改进节省了人力,消除了人为操作不稳定因素,使整个球团焙烧过程温度精准化,提高了球团矿质量。系统投用以来,运行稳定,在连续生产情况下各个焙烧环节温控精度在±10 ℃,球团矿转鼓指数由 95.34%(+6.3 mm)提高到 97.89%(+6.3 mm),抗压强度由 2 006 N/个提高到3 149 N/个。

参考文献:

[1] 潘向阳,龙跃,徐晨光,等.碱度及焙烧温度对球团矿抗压强度影响的研究[J].钢铁矾钛,2017,38(3):88-93.

[2] 赵利国.链箅机-回转窑球团烟气NOx控制技术与前置SCR脱硝工艺分析[J].矿业工程,2021,19(6):51-54.

[3] 任新瑞,马立新.负荷跟踪型主蒸汽温度智能控制系统研究[J].控制工程,2020,22(2):1-7.

[4] 柴琳.加热炉炉温PID模糊控制方法的研究[J].电气传动自动化,2014,36(2):24-26.