董云江,常 胜,李智勇,甄 众,兰志玉

(天津市新天钢联合特钢有限公司,天津301500)

[摘 要] 联合特钢中一台 230m2 烧结机由于使用年限较长,烧结机漏风率达到 55%,已影响到了烧结矿的产能和能耗,因此有必要对其系统密封性进行创新改造。本文主要是从烧结机系统密封性考虑,根据该烧结机密封状况的跟踪调查结果,确定了烧结机主要漏风部位,并结合当前烧结机创新性密封技术提出了改造方案。通过烧结机头机尾密封、台车滑道密封、台车栏板侧边密封、烟道卸灰阀等部位的创新改造,该烧结机本体漏风率下降到 34%左右,抽风系统负压达到了 - 16.5kpa 水平。有效提高了烧结机的系统密封性。

[关键词] 烧结机;系统密封性;台车滑道;漏风率;创新改造

0引言

在烧结生产中, 抽风系统的漏风是烧结工艺中难解决的问题之一,特别是烧结机系统的漏风, 不但减少了烧结料层的过风量、浪费了鼓风电耗,同时也降低了烧结机的利用系数。为了降低烧结机的能耗及提高烧结矿的产量, 必须采取行之有效的措施对烧结机的漏风问题进行治理, 这对钢铁企业增产降耗、提高经济效益具有非常重要的现实意义[1]。

近几年,烧结机出现了许多创新性密封技术,与传统的密封相比这些技术具有密封效果好、设备运行更稳定的优点。新天钢联合特钢有限公司(下称联合特钢) 现有两台 230m2 烧结机,由于使用年限较长,其中一台烧结机漏风率达到 55%,已经影响到了烧结矿的产能和能耗,利用目前创新性密封技术对该烧结机进行系统密封性改造势在必行。

本文通过对上述 230m2 烧结机的密封状况跟踪调查结果的分析,明确了烧结机头、机尾密封、台车密封滑道、台车栏板侧边、烟道卸灰阀处为烧结机主要漏风部位,并结合创新密封技术提出了密封改造方案,同时对密封改造方案的实施效果进行了总结。

1 烧结机漏风情况分析

联合特钢一台 230m2 烧结机漏风率达到 55%,通过对该烧结机漏风状况的跟踪调研,发现了主要漏风点有以下四个部位:

1.1 烧结机头、机尾密封装置

联合特钢 230m2 的烧结机机头、机尾密封采用的是铰接四连杆密封结构。机头部位采用的是一段式密封方式,机尾部位采用的是两段式密封的方式。这种头、尾密封结构有一个最大的弊端就是,使用一段时间后,密封装置磨损严重,无法保证密封效果,漏风率较大,且后期维修不方便,维护成本较高。

1.2 烧结机台车动静滑板漏风

1.2.1 台车密封装置本身漏风

台车密封装置依靠金属弹簧压力使台车下部的动滑板密板与风箱上部的固定滑板始终紧密接触,以提高台车和风箱间的密封效果,降低烧结过程中的漏风率和能耗,提高烧结矿的产量。改造前 230m2的烧结机台车密封装置为弹簧式,由动滑板、销轴、弹簧、门型框等组成。动滑板安装在门型框体内,通过在导向销的位置安装弹簧来保证与固定滑道紧密接触。但是弹簧式滑道本身就是一个漏风体,大量的风会沿着动滑板与门型框之间漏出。

另外烧结台车在 500℃温度环境下工作,钢丝弹簧很容易失效和弹力不均,造成动滑板与固定滑板接触不平整,产生漏风。

1.2.2 台车密封装置润滑问题造成的漏风

台车密封装置润滑效果不好或油路堵塞,都会造成滑板磨损和发生变形,这些都能够增大系统的漏风量[3]。原润滑效果不好,主要原因原是滑道是采用中部开孔的方式注油,在滑道的交接处会受到不同的压力,就会让滑板上方出现台阶导致润滑效果不好,有一些严重的还可能会把滑板上的润滑脂刮掉,增大工作过程中结构的磨损率。原滑道润滑结构不合理,润滑效果差,油脂消耗高,同时也对环境造成了一定的污染[2]。

1.3 烧结机台车栏板间漏风

在 两 相 邻 台 车 的 栏 板 接 触 面 上 , 存 在 2 ~ 10mm 的间隙,漏风量较大。主要原因是烧结机在运转过程中,由于烧结机尾部配重调节不好,就会造成台车侧表面磨损,并使台车结合面出现缝隙,造成漏风。

1.4 烟道卸灰阀漏风

图 1 是结构中的放灰系统的示意图。由图 1 能够看出,这一系统的上方主要是和烧结机的底座相互连接,下方则是通过自动放灰装置来实现卸灰阀的控制。不管是密封装置还是放灰系统,二者都有相对独立的密封腔,与风箱是相互独立自成体系的。当对烟道放灰时,卸灰阀密封不严密,会导致系统漏风率增大。

2 烧结机系统密封改造方案

针对上述烧结机漏风问题,结合当前烧结机创新性密封技术制定如下改造方案:

2.1 烧结机头、尾密封改进

为了彻底解决烧结机头、尾漏风问题,选择了当前最新型高负接触密封装置来解决烧结机头、尾漏风问题,高负接触密封装置结构如图 2 所示。该密封装置主要结构分为上下两部分:上半部分主要是密封装置,由支撑底座、转臂、配重、密封梁、密封板构成;而下半部分主要是放灰系统。此次改造将机头、机尾密都改成了一段式高负接触密封方式,同时将密封下料管壁厚由 169mm 增加到 200mm。

高负接触头、尾密封装置的主要特点是:

(1)密封装置的转臂能够随着台车底梁的微动而灵活转动,密封板能始终紧贴台车底梁,而且密封板不会被矿灰托起,可以实现机头、机尾更好的密封效果[3]。

(3)该密封装置有两处高负接触密封部位,既能起到支撑作用,又可起到双密封功效。其密封板的支撑采用了多组半圆柱及半圆内铰构成的铰接结构,这种结构能够最大限度的降低铰接面磨损。

(4)该密封装置只有密封板是易损件,而密封板材质一般选择耐磨性较好的 QT500-10~18 球墨铸铁,它的使用寿命大概是在一年半到两年之间,同时密封板的更换也非常的便捷。

(5)这种密封装置可将烧结台车下面的四道梁全部封住,同时相邻台车的一道梁也能够被密在密封板的范围内,即使烧结机破密封也不会发生短路的情况,不让有害的风进入到风箱内。

(6)该密封装置结构紧凑,自成体系,能够实现独立拆卸的功能。同时周围能够形成较宽裕的空间,不管是拆还是安装,都能够非常的便捷。

2.2 烧结机台车动静滑板漏风的改进

在对烧结机的滑道密封装置进行分析时,发现现有的密封装置存在着较多缺陷,故对密封材料和密封的形式进行了一定的创新,主要的改进举措如下所示。

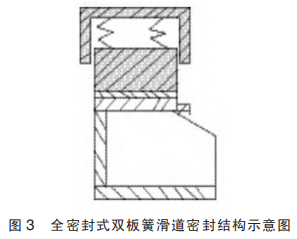

(1)在烧结机台车动静滑板的密封方式上,采用了全密封式双板簧滑道密封装置,具体的结构如图 3 所示。由图 3 可以看出,该密封装置采用了双板弹簧密封滑道,在滑道上盖和动滑板之间安装了两根通长不锈钢板弹簧,同时将滑道上盖、钢板弹簧和动滑板之间采用高强铆钉连接,此结构基本消除滑道上盖与动滑板之间漏风的问题。在烧结机工作时,两根弹簧会同时施加向下的力去按压动滑板,此时动滑板受力均匀,增强了动滑板和固定滑道之间的密封效果[4]。

(2)将动滑道的材质改为不锈钢材料,不锈钢材料具有耐磨耐、腐蚀的特性,能够具有更高的可用 性 ; 将 固 定 滑 道 材 质 改 为 耐 磨 性 能 更 好 的ZG40Mn2,该材料具有耐高温、耐磨损等特点[5]。

(3)重新设计滑道润滑结构,将滑板统一都改为了有油孔滑板,滑板油孔统一设置,让每块滑板的端部进行开口实现加油功能。将滑板由单油槽改成双道油槽方式,并将油槽的宽度改成了 10mm,这种改进是为了让上下滑道之间的润滑性更加良好。同时油池的形状设计改成为圆角矩形,而这有助于滑道形成良好的润滑油膜,改善密封滑板的密封效果。滑板润滑结构改造前后的对比如图 4 所示。

(4)对固定滑道部分磨损较为严重的滑板进行更换,可采用整体更换或分段更换的方式,尽可能的去减少停机的时间,不影响生产效率。

2.3 栏板侧边柔性密封装置改进

为了解决台车栏板缝隙的漏风,在台车栏板接缝处的侧边采用了柔性密封装置(见图 5)。柔性密封装置由不锈钢板、橡胶板组成。不锈钢密封板可以保证密封机构稳定,不随温度变化而发生变形,既保证了使用寿命,又方便安装和维护。采用橡胶板补偿结构,可以保证台车回位后密封效果,使用该方案较好的解决了栏板侧边漏风问题。

2.4 烟道卸灰阀处漏风改进

通过采用新型复试智能电动卸灰阀,实现物料的定时定量排放,阀门的开启关闭速度快、行程大,且上下阀门独立驱动,能够将烟道内的物料有序排放,利用大口径异型橡胶密封圈,密封效果好,无冲刷,大大降低烟道卸灰过程中的漏风率。

3 结语

通过联合特钢 230m2 烧结机漏风部位与漏风原因的分析,明确了烧结机系统漏风的主要部位在机头、机尾密封处,以及台车动静滑道、栏板接缝、烟道卸灰阀部位。本文针对 230m2 烧结机漏风情况,结合目前烧结机系统密封创新性技术,对烧结机漏风问题提出了改进建议和改造方案。

实践表明,通过烧结机头、机尾,台车动静滑板,台车栏板接缝及烟道卸灰阀等部位的实施的创新性改造,烧结机的漏风率由 55%下降到 34%左右,抽风系统负压达到了-16.5kpa,烧结矿电单耗降低 2.15kWh/t,烧结机利用系数提高了 0.21t/(m2·h), 这些指标已经达到了国内的先进水平。由此可见,实施烧结抽风系统的密封性改造,可有效降低烧结机的漏风率,这是烧结机提产、增效最直接有效的手段。

参考文献

[1] 马涛,张远东,李春泉,杨生志.烧结一部烧结机系统漏风治理[J]. 包钢科技,2018,44(04):23- 26.

[2] 林建峰. 济钢 400m2 烧结机系统设备特护实践 [J]. 山东冶金, 2018,40(03):83- 84.

[3] 邹明华,潘力军,吴从方.山西建邦 360m2 烧结机系统改造升级及提产实践[J].现代冶金,2020,48(03):23- 24.

[4] 董绍宾.240m2 烧结机系统组成和设计特点[J].甘肃冶金,2019,41 (06):40- 43.

[5] 韦保弹,蓝健,覃干勇.132m2 烧结机系统堵漏风技改实践[A]. 2017 年第三届全国炼铁设备及设计研讨会会议资料,2017:6.