刘文明 刘建民

(首钢集团通钢公司炼铁事业部)

摘要:首钢通钢二号高炉对炉墙结厚的原因及处理过程进行了总结分析。通过采取分段集中加焦,待加焦炭进入渣带,保证炉顶设施安全的情况下,加大风量的方法,利用煤气流冲刷炉墙的方式,处理了炉墙结厚。然后通过装料制度优化,稳定了操作炉型,高炉经济技术指标得到大幅改善。

关键词:高炉炉型;炉身结厚;Zn负荷;设备故障

1 概述

通钢2号高炉设计有效炉容2680m3,在进入2020年1月份以来,由于原料锌负荷超标、频繁的设备故障造成低料线影响,5-14段壁体温度比照正常下降20℃以上,2号高炉炉况波动较大,其中主要的影响因素就是操作炉型控制不稳定,炉身渣皮结厚,通过日常吨焦耗风量计算,整体炉容变小500m3水平,高炉风量随之萎缩,高炉各项技术经济指标均大幅降低。虽然通过各种处理结厚方式方法,效果差,处理效果并不显著,炉身结厚已经成为当前影响高炉稳定顺行的最大障碍。面对这一现状,通过分析结厚原因,采取有针对性的操作方针,直到2021年1月5日,事业部制订详细的渣皮处理方案,彻底地消除了炉墙结厚,并通过一系列后续调整,不仅保证了稳定的操作炉型,高炉各项经济技术指标也达到较好的水平,也为以后处理炉墙结厚积累了相关经验。

2 炉身结厚原因分析

2.1高炉入炉原燃料碱负荷、Zn负荷高

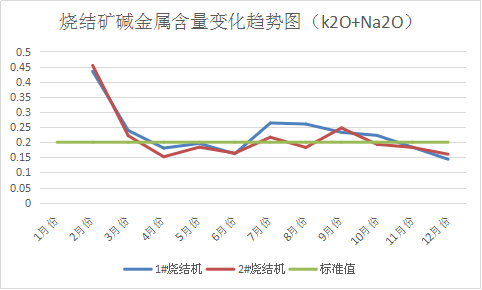

2020年以来,进口矿石价格逐步上升,钢铁企业利润日益降低。为了降低炼铁成本,通钢炼铁系统加大了低价矿、低品位矿的使用量,造成烧结成分波动较大,碱负荷、Zn负荷处于较高水平。

|

月份 |

1#烧结机 |

2#烧结机 |

||||||

|

K2O |

Na2O |

K2O+Na2O |

Zn |

K2O |

Na2O |

K2O+Na2O |

Zn |

|

|

1月份 |

|

|

|

0.058 |

|

|

|

0.062 |

|

2月份 |

0.128 |

0.306 |

0.434 |

0.037 |

0.124 |

0.330 |

0.454 |

0.054 |

|

3月份 |

0.149 |

0.089 |

0.239 |

0.072 |

0.132 |

0.089 |

0.221 |

0.064 |

|

4月份 |

0.109 |

0.071 |

0.181 |

0.082 |

0.084 |

0.068 |

0.152 |

0.099 |

|

5月份 |

0.116 |

0.080 |

0.196 |

0.080 |

0.104 |

0.079 |

0.184 |

0.080 |

|

6月份 |

0.097 |

0.065 |

0.162 |

0.045 |

0.100 |

0.063 |

0.164 |

0.055 |

|

7月份 |

0.144 |

0.120 |

0.264 |

0.068 |

0.129 |

0.088 |

0.216 |

0.074 |

|

8月份 |

0.145 |

0.115 |

0.260 |

0.060 |

0.099 |

0.083 |

0.183 |

0.101 |

|

9月份 |

0.155 |

0.077 |

0.233 |

0.041 |

0.168 |

0.079 |

0.247 |

0.045 |

|

10月份 |

0.142 |

0.080 |

0.222 |

0.042 |

0.119 |

0.074 |

0.193 |

0.052 |

|

11月份 |

0.101 |

0.083 |

0.183 |

0.031 |

0.112 |

0.071 |

0.183 |

0.035 |

|

12月份 |

0.096 |

0.047 |

0.144 |

0.051 |

0.111 |

0.050 |

0.160 |

0.040 |

|

平均值 |

0.126 |

0.103 |

0.229 |

0.055 |

0.117 |

0.098 |

0.214 |

0.063 |

烧结矿碱负荷变化趋势图

烧结矿锌负荷变化趋势图

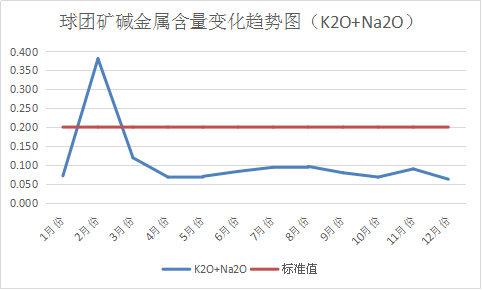

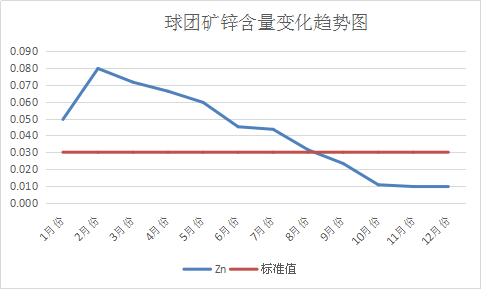

球团矿碱金属及锌含量

|

月份 |

球团矿 |

|||

|

K2O |

Na2O |

K2O+Na2O |

Zn |

|

|

1月份 |

0.01725 |

0.054 |

0.071 |

0.050 |

|

2月份 |

0.081 |

0.300 |

0.381 |

0.080 |

|

3月份 |

0.051 |

0.068 |

0.119 |

0.072 |

|

4月份 |

0.023 |

0.044 |

0.068 |

0.066 |

|

5月份 |

0.021 |

0.049 |

0.070 |

0.060 |

|

6月份 |

0.022 |

0.061 |

0.083 |

0.045 |

|

7月份 |

0.029 |

0.065 |

0.094 |

0.044 |

|

8月份 |

0.035 |

0.061 |

0.096 |

0.031 |

|

9月份 |

0.023 |

0.056 |

0.079 |

0.023 |

|

10月份 |

0.020 |

0.047 |

0.068 |

0.011 |

|

11月份 |

0.035 |

0.054 |

0.089 |

0.010 |

|

12月份 |

0.027 |

0.035 |

0.062 |

0.010 |

|

平均值 |

0.032 |

0.075 |

0.107 |

0.042 |

球团矿碱负荷变化趋势图

球团矿锌负荷变化趋势图

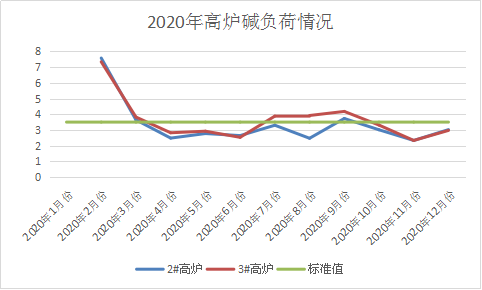

高炉碱负荷和锌负荷

|

项目 |

碱负荷kg/t |

锌负荷kg/t |

||

|

时间 |

2#高炉 |

3#高炉 |

2#高炉 |

3#高炉 |

|

行业标准 |

≤3.0 |

≤0.15 |

||

|

通钢标准 |

≤3.5 |

≤0.65 |

||

|

2020年1月份 |

|

|

1.01 |

0.99 |

|

2020年2月份 |

7.58 |

7.34 |

1.06 |

0.8 |

|

2020年3月份 |

3.64 |

3.82 |

1.08 |

1.14 |

|

2020年4月份 |

2.48 |

2.82 |

1.47 |

1.32 |

|

2020年5月份 |

2.77 |

2.92 |

1.27 |

1.24 |

|

2020年6月份 |

2.64 |

2.53 |

0.93 |

0.78 |

|

2020年7月份 |

3.3 |

3.88 |

1.08 |

1 |

|

2020年8月份 |

2.47 |

3.92 |

1.06 |

0.89 |

|

2020年9月份 |

3.73 |

4.18 |

0.67 |

0.61 |

|

2020年10月份 |

3.01 |

3.31 |

0.75 |

0.59 |

|

2020年11月份 |

2.33 |

2.33 |

0.47 |

0.49 |

|

2020年12月份 |

3.02 |

2.97 |

0.46 |

0.44 |

|

2020年平均 |

3.36 |

3.64 |

0.94 |

0.86 |

高炉碱负荷变化趋势图

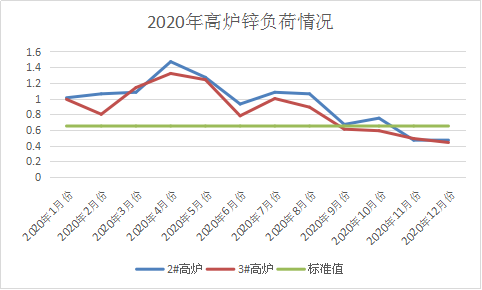

高炉锌负荷变化趋势图

从以上图表中可以看出,高炉碱负荷、锌负荷呈现较高态势,对炉况产生了较大影响。

Zn熔点较低(907℃),在高炉下部高温区还原成气态,随煤气流上升到高炉中上部炉墙低温区凝结,形成炉身黏结物,破坏高炉正常操作炉型,导致高炉崩料悬料、产量大幅下降、焦比大幅上升,经济损失巨大. 有研究指出:随着烧结矿中 ZnO 含量的增加,RDI+3.15 和 RDI+6.3 均呈减小趋势,而磨损指数 RDI-0.5呈上升趋势,表明随着 ZnO 含量的增加,烧结矿的低温还原粉化性能变差。

2.2焦炭质量不稳定

2.2.1二号高炉所用焦炭为自产干熄60%+35%自产水熄+15%外购焦,日常生产中,焦炭比例变化频繁,阶段性冷、热强度波动大,如下表:

|

成份 |

焦炭化学成份(%) |

|||||||

|

M40 |

M10 |

灰份 |

S |

水份 |

挥发份 |

反应性 |

反应后强度 |

|

|

干熄焦 |

86.74 |

6.18 |

12.75 |

0.87 |

0.79 |

1.34 |

23.70 |

65.20 |

|

水熄焦 |

83.32 |

6.46 |

12.75 |

0.88 |

4.85 |

1.32 |

24.30 |

63.70 |

|

龙洋 |

84.75 |

6.32 |

12.83 |

0.64 |

8.27 |

1.48 |

23.36 |

65.33 |

2.3 高炉操作制度不完善、 中心布焦环数不合理

2#高炉是采用中心加焦的布料模式,这一布料模式最大的优点在于,可以通过调整中心焦的环数来控制中心气流的强弱,快速有效对炉况进行调整。传统的经验是,中心布焦环数多,中心气流旺,反之亦然。在炉况稳定、中心焦柱合理的情况下,增加中心焦环数确实可以起到提升中心气流增加风量的效果,并且有利于排锌。但是在炉墙结厚、炉况恶化、风量萎缩、风速不足的情况下,中心焦炭不能及时熔损,进入炉缸后影响中心透气性、透液性,此时若是中心布焦环数太多,不但不能增强中心气流,还会造成死焦柱肥大,从而造成炉缸不活,加剧炉况恶化。

2.4 高炉操作不当

高炉经常性出现尺差,最大尺差超过1米,一段时间后出现管道行程,高炉出现管道行程后,高温煤气未经过充分的热交换就达到高炉上部区域,将部分没有还原的矿石融化,软熔炉料将凝固,就会行程粘接,炉温控制不得当,经常出现低硅、生铁含硫出格,这也会引起炉渣粘稠,炉缸不活或粘结,使风量萎缩,造成高炉结厚。特别是7段铜冷却壁与8段铸铁冷却壁相连接处,更易于粘结。

3炉身粘结处理

3.1处理方案

3.1.1预加8-10批净焦到达8断冷却壁位置,负荷维持在3.57-3.6t/t,提前1小时减少中心焦比例,将焦炭布料平铺,C928272625222↓, 矿制改为O92827262↓,同时入炉Mn矿,保证生铁中锰回收率在0.6-0.8%水平,意在活跃炉缸,通过人为破坏炉内煤气流分布,造成边缘管道或悬料。

3.1.2在处理炉况过程中,如发生悬料,风压控制≤340kpa。时间尽量延长(1-2小时)。

3.1.3悬料后控制好顶温,做好打水降温,控制煤气温度,小于300℃,保证布袋入口温度正常。

3.1.4 高炉软水流量6000m3/h调小到4000m3/h.

3.1.5悬料时间尽可能延长1-2小时,利用集中焦的热量对结厚的部位进行加热,加热充分后再进行坐料,利用拉风坐料过程中的反抽力力求将炉墙粘接物拉下。如没有悬料,利用高温煤气流对炉墙进行冲刷。一般情况下,时间为12-24小时即可处理完毕。

3.1.6炉墙粘结物处理评判标准

3.1.6.1炉体水温差≧6℃,8-10段壁体温度50-80℃.

3.2炉墙黏结物清理下来后,需要对煤气流进行调整,确保渣皮不再结厚。高炉制订了“抑制边缘,中心排碱”的操作思路。

3.3布料制度调整

布料制度调整情况见表

|

布料制度变化以及风量水温差变化 |

||

|

时间 |

料制调整 |

水温差 |

|

1月5日 |

C928272625222↓O92827262↓ |

6.7℃ |

|

1月6日 |

C938272625126↓O92847462↓ |

5.8℃ |

|

1月7日 |

C938272625125↓O92837362↓ |

5.4℃ |

3.4壁体波动效果

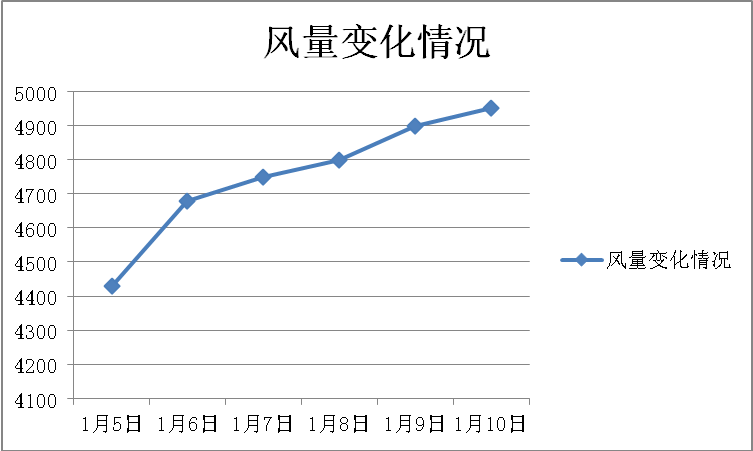

通过一系列调整,高炉炉况明显好转,高炉稳顺程度增加,风量大幅增加。

4 结语

4.1Zn负荷高、碱负荷高是通钢2号高炉控制合理操作炉型的最大障碍。气态Zn在高炉中上部炉墙上凝结,碱负荷高易很容易造成炉身结厚,甚至形成顽固结瘤,严重影响高炉顺行。

4.2通过“适当抑制边缘气流,控制合理中心气流”进行排Zn是行之有效的。

4.3通过一系列调整,风量、产量等技术指标大幅提高,但焦比、燃料比等消耗指标却未见根本改善,这也是当前和以后2号高炉迫切需要解决的问题。

4.4通过炉内煤气流冲刷炉墙处理炉墙结厚方式方法是可行的,为处理炉况积累了经验。

参考文献

[1] 周传典. 高炉炼铁生产技术手册,北京,冶金工业出版社,2012

[2] 刘云彩. 现代高炉操作,北京,冶金工业出版社,2016

[3] 杨志泉,王平.武钢炼铁高Zn矿使用现状和应对措施[J].炼铁,2014,33(2):4-7.