李国和

1 前言

38CrMoA1是含铝氮化钢,经渗氮化学处理后,钢的氮化层中形成氮化铝 (A1N), 通过A1N的弥散硬化作用可以提高钢材的表面硬度和强度,同时所形成的氮化物热稳定性也很高,一般在600℃~650℃时仍能保持一定的硬度。所以38CrMoA1通常用来制造有特殊要求的零部件,如汽缸套 、齿轮、高压阀门、蜗杆和磨床主轴等。

38CrMoA1钢是不易冶炼、连铸的钢种,铝是 38CrMoA1钢中的主要成分,由于铝极易氧化,在冶炼时具有熔点低 (660℃)、比重小(2.68g/cm3 )、不易加入等特点,冶炼收得率极不稳定,成分不合格率较高。以前多采用EAF+LF+VD+Ingot工艺,为保证钢中Si、Al合格,采用炉后除渣方式,Al回收率不稳定,模注生产过程使用加高帽口、碳化稻壳,钢材易出现点偏、缩孔等缺陷,并且表面质量差,成材率低。近年来,为解决上述问题,国内有些企业在小方坯上连铸机上连铸38CrMoAl钢得以成功。但因38CrMoAl钢中含铝量是常规钢种的30倍左右,采用连铸后工艺因钢中Al含量高易出现水口结瘤,影响连浇。

总之,38CrMoA1钢连铸水口结瘤、铸坯表面质量差、低倍点状偏析是生产中经常碰到的问题,并且铸坯尺寸越大,钢材点状偏析越严重。

为解决上述问题,满足生产大规格38CrMoA1钢材的要求,我们试验开发了大方坯连铸机连铸38CrMoA1工艺,并长期量产。

2 试验工艺流程和工艺

2.1 试验的工艺流程

70tCONSTEEL EBT EAF→70tLF(VD)→弧形R16.5m,250mm×280mm、410mm×530mm两断面大方坯连铸机。

2.2 38CrMoA1钢成分控制目标

38CrMoA1钢成分控制目标见表1。

表1 成品化学成份 单位:%

|

C |

Si |

Mn |

P |

S |

Cr |

Ni |

Mo |

Al |

Cu |

|

0.35 |

0.20 |

0.30 |

≤0.025 |

≤0.025 |

1.35 |

≤0.20 |

0.15 |

0.70 |

≤0.20 |

|

0.42 |

0.45 |

0.60 |

1.65 |

0.25 |

1.10 |

2.3 冶炼工艺

2.3.1 Consteel电炉

钢铁料由统料和生铁(或铁水)组成。出钢温度≥1620℃,出钢时严禁下氧化渣。钢包火数≥3火;不允许使用冶炼含Si钢后的钢包。合金和渣料随包烘烤,烘烤时间≥40min,不允许使用Si-Fe和Si-Mn合金;合金先按42CrMo配入。不加铝以外的脱氧剂和脱硫剂、精炼剂,粗脱氧铝3kg/t钢。

2.3.2 LF精炼炉

白渣保持时间≥30min,调渣时不许用炭化硅和Si-Ba等含Si的原料。取全分析样温度≥1570℃,根据分析结果调整(除Al和Si)合金,合金调整完毕后升温至1600℃~1610℃停止加热,大氩气搅拌,加铝锭,铝按100%回收控制到0.95%~1.00%,吊包前软吹氩时间保证15min。连铸的吊包温度:1590℃±5℃。

2.4 连铸工艺

钢包上台温度:1590℃~1595℃。中包大火烘烤≥5h。长水口与大包之间采取氩气环保护。连铸时中间包采用无碳中包覆盖剂、结晶器采用38CrMoA1钢专用保护渣。采用4#冷却曲线。液相线温度1510℃。中包过热度≥40℃。拉坯速度:根据过热度拉速控制在0.8m/s~1.0/s。电磁搅拌:M-EMS300A,3HZ;F-EMS300A,12HZ。

连铸坯应进行坑冷,坑冷时间≥24h。

3 试验效果及分析

3.1 炉渣变化及钢中Al回收率

精炼过程炉渣样分析结果如表2。

表2 精炼过程炉渣样分析结果 单位:%

|

炉号 |

SiO2 |

CaO |

MgO |

FeO |

Al2O3 |

R |

|

L-1 |

5.1 |

52.31 |

4.75 |

1.09 |

32.17 |

10.26 |

|

L-2 |

5.5 |

55.67 |

5.64 |

2.09 |

28.62 |

10.12 |

通过表2分析,与冶炼一般钢种相比,炉渣成分发生变化。因冶炼控制了入炉Si质材料,渣中碱度平均提高8左右,SiO2平均降低20%左右,Al2O3平均提高15%左右。在LF精炼炉取全分析时,钢中Si 0.13%~0.15%,为保证钢中Si合格,在吊包前补加了Si—Fe。说明过程有效地控制了钢中Si,为合金化加Al提供了工艺保障。

在此工艺下,钢中Al回收率平均97.6%。

3.2 钢中气体

钢中气体分析值见表3。从表3可以看出,由于冶炼38CrMoAl尽可能避免Si质材料入炉,采用Al粉脱氧,钢中氧较一般钢种低。L-1φ40mm材、L-2[O]是在加完合金Al后的结果,故[O]较低。钢中[H]较一般钢种相当。

表3 钢中气体分析值

|

炉号 |

[H],×10-6 |

[O],×10-6 |

[N],×10-6 |

|

L-1φ40mm材 |

|

5 |

80 |

|

L-1,LF给电10min |

4.48 |

17 |

66 |

|

L-1,加Al前 |

4.46 |

11 |

75 |

|

L-2,LF给电10min |

4.45 |

12 |

65 |

|

L-2,加Al前 |

4.80 |

8 |

62 |

|

L-3,加Al后 |

4.7 |

3 |

65 |

3.3 铸坯质量

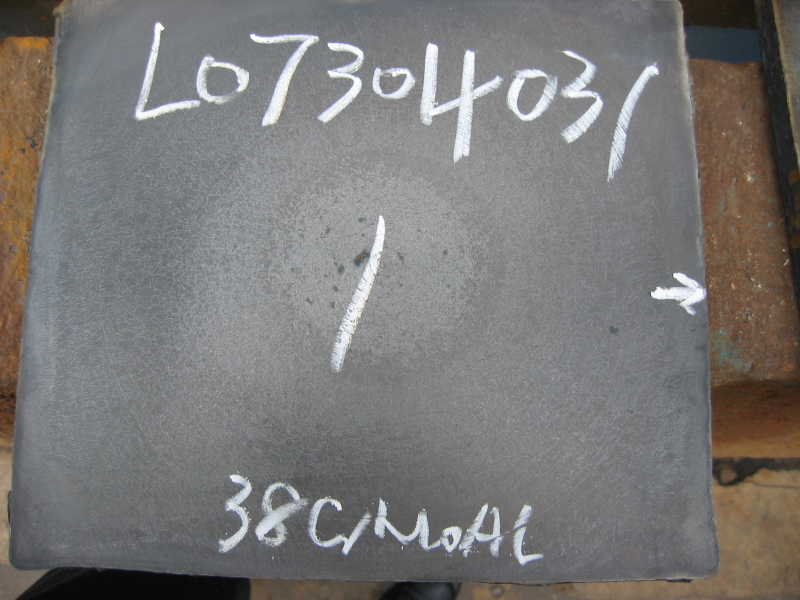

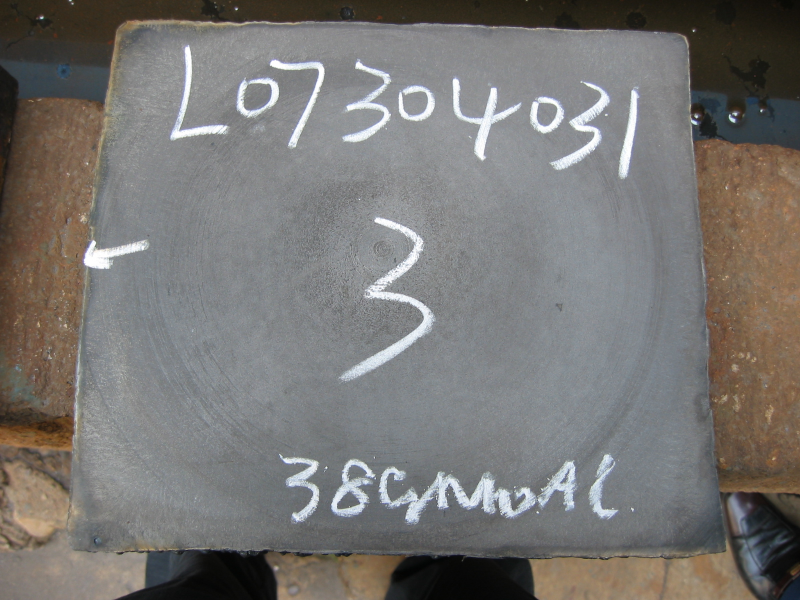

连铸坯进行坑冷,表面质量良好,无夹渣、裂纹等缺陷(酸洗后的连铸坯表面见图1、图2)。连铸坯试片无缺陷,质量评定结果见表4。酸洗后连铸坯试片情况见图3、图4、图5。

表4 铸坯质量评定

|

炉号:L-1 |

等轴晶率,% |

柱状晶率,% |

激冷层,mm |

|

1流 |

85 |

15 |

6 |

|

2流 |

88 |

12 |

5 |

|

3流 |

86 |

14 |

3 |

图1铸坯表面质量

图2铸坯表面质量

图3铸坯酸洗试片(S1)

图4铸坯酸洗试片(S2)

图5铸坯酸洗试片(S3)

图6浸入式水口浇钢后外貌

3.4 钢中各成分及偏析分析

在铸坯横断面沿中轴十字交叉由上至下、左至右取18点,中心位于5、15点,分析结果见表5。

表5 钢中成分 单位,%

|

|

C |

Si |

Mn |

P |

S |

Cr |

Mo |

Al |

|

GB/T3077 |

0.35-0.42 |

0.20-0.45 |

0.30-0.60 |

≤0.025 |

≤0.025 |

1.35-1.65 |

0.15-0.25 |

0.70-1.10 |

|

成品结果 |

0.39 |

0.26 |

0.41 |

0.013 |

0.0022 |

1.38 |

0.17 |

1.06 |

|

钻取材结果(φ40mm) |

0.39 |

0.23 |

0.41 |

0.012 |

0.0022 |

1.39 |

0.17 |

1.07 |

|

1 |

0.37 |

0.26 |

0.41 |

0.013 |

0.002 |

1.38 |

0.18 |

1.12 |

|

2 |

0.38 |

0.27 |

0.41 |

0.013 |

0.002 |

1.40 |

0.19 |

1.17 |

|

3 |

0.38 |

0.26 |

0.40 |

0.013 |

0.002 |

1.38 |

0.18 |

1.13 |

|

4 |

0.38 |

0.25 |

0.39 |

0.012 |

0.002 |

1.38 |

0.18 |

1.13 |

|

5 |

0.45 |

0.26 |

0.42 |

0.013 |

0.003 |

1.41 |

0.19 |

1.03 |

|

6 |

0.36 |

0.25 |

0.40 |

0.013 |

0.002 |

1.39 |

0.18 |

1.10 |

|

7 |

0.38 |

0.25 |

0.40 |

0.013 |

0.002 |

1.38 |

0.18 |

1.07 |

|

8 |

0.40 |

0.26 |

0.40 |

0.014 |

0.002 |

1.40 |

0.18 |

1.12 |

|

9 |

0.36 |

0.25 |

0.41 |

0.013 |

0.002 |

1.38 |

0.17 |

1.14 |

|

10 |

0.37 |

0.24 |

0.40 |

0.013 |

0.002 |

1.38 |

0.18 |

1.14 |

|

11 |

0.39 |

0.24 |

0.40 |

0.013 |

0.002 |

1.38 |

0.18 |

1.14 |

|

12 |

0.39 |

0.25 |

0.41 |

0.013 |

0.002 |

1.39 |

0.17 |

1.07 |

|

13 |

0.38 |

0.25 |

0.40 |

0.013 |

0.002 |

1.38 |

0.18 |

1.09 |

|

14 |

0.37 |

0.26 |

0.40 |

0.012 |

0.002 |

1.37 |

0.18 |

1.08 |

|

15 |

0.40 |

0.26 |

0.39 |

0.015 |

0.003 |

1.40 |

0.18 |

1.05 |

|

16 |

0.36 |

0.24 |

0.40 |

0.013 |

0.002 |

1.37 |

0.18 |

1.08 |

|

17 |

0.37 |

0.25 |

0.39 |

0.013 |

0.002 |

1.38 |

0.17 |

1.08 |

|

18 |

0.38 |

0.27 |

0.40 |

0.013 |

1.38 |

1.38 |

0.17 |

1.08 |

从表5中可以看出,与成分较为均匀的成品结果相比,连铸坯中的P、S、Mn、Cr、Mo、Si元素偏析不大,而连铸坯中由外向内C显示出正偏析,Al显示出较大趋势的负偏析(见表6),由此判断:C、Al比重较小,该钢种的钢水在结晶器中进行了选分结晶。从理论上讲,38CrMoAl粘度较大,不属于裂纹敏感性钢种,因此,在实际连铸生产中,为避免C、Al两元素出现大的偏析,可探讨增大比水量的可能性。

表6 钢中成分偏析 单位, %

|

|

C |

C偏析 |

Al |

Al偏析 |

|

成品结果 |

0.39 |

|

1.06 |

|

|

1 |

0.37 |

--0.02 |

1.12 |

+0.06 |

|

2 |

0.38 |

--0.01 |

1.17 |

+0.11 |

|

3 |

0.38 |

--0.01 |

1.13 |

+0.17 |

|

4 |

0.38 |

--0.01 |

1.13 |

+0.17 |

|

5 |

0.45 |

+0.06 |

1.03 |

--0.03 |

|

6 |

0.36 |

--0.03 |

1.10 |

+0.04 |

|

7 |

0.38 |

--0.01 |

1.07 |

+0.01 |

|

8 |

0.40 |

+0.01 |

1.12 |

+0.06 |

|

9 |

0.36 |

--0.03 |

1.14 |

+0.08 |

|

10 |

0.37 |

--0.02 |

1.14 |

+0.08 |

|

11 |

0.39 |

0 |

1.14 |

+0.08 |

|

12 |

0.39 |

0 |

1.07 |

+0.01 |

|

13 |

0.38 |

--0.01 |

1.09 |

+0.03 |

|

14 |

0.37 |

--0.02 |

1.08 |

+0.02 |

|

15 |

0.40 |

+0.01 |

1.05 |

--0.01 |

|

16 |

0.36 |

--0.03 |

1.08 |

+0.02 |

|

17 |

0.37 |

--0.02 |

1.08 |

+0.02 |

|

18 |

0.38 |

--0.01 |

1.08 |

+0.02 |

3.5 水口堵塞情况

L-1-6六连浇结束后,对1、2、3流浸入式水口进行了破坏观测(如图6)。与2连浇结瘤水平大致相当。在连浇过程中浸入式水口较为正常,未出现结瘤。第3炉(L-1)3流浸入式水口曾出现堵塞现象,但经提高拉速之后,堵塞有所改善。

3.6 产材检验结果

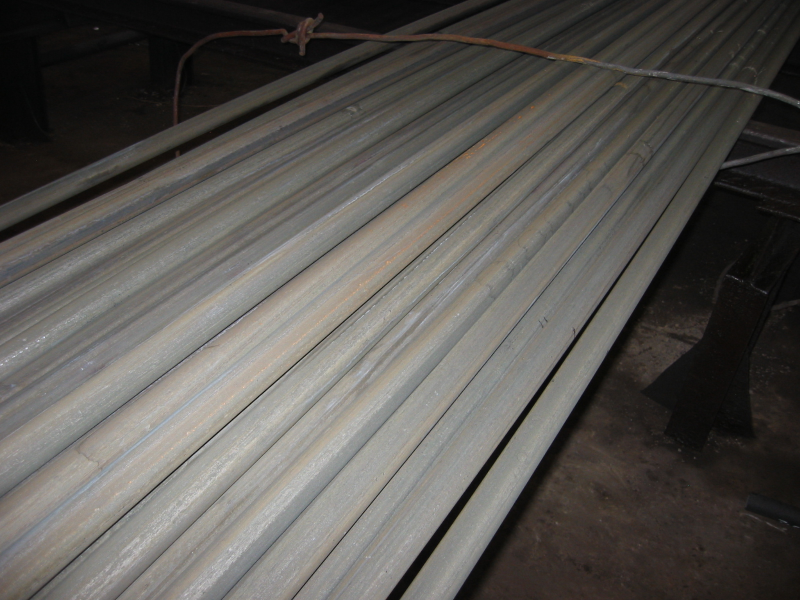

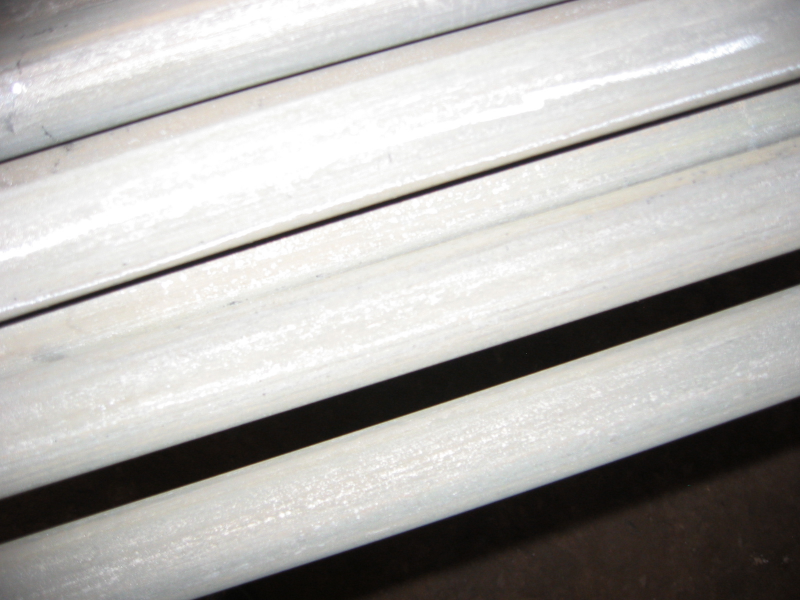

连铸坯的加热、轧制执行现38CrMoAl工艺。产材检验结果如表7,低倍检验结果如表8,高倍检验结果如表9。轧后φ40mm材表面见图7、图8,材表面无大缺陷,稍加修磨可上交。材经探伤无缺陷。

由表8、表9看出,检验结果符合标准要求。

表7 试验38CrMoAl力学性能

|

|

Rm/Mpa |

ReLb,Mpa |

A/% |

Z/% |

kU2e/J |

|

GB/T3077 |

≥980 |

≥835 |

≥14 |

≥50 |

≥71 |

|

检验结果1 |

1000 |

895 |

17 |

51 |

124 |

|

检验结果2 |

995 |

865 |

15 |

52 |

120 |

表8 试验38CrMoAl低倍检验结果

|

一般疏松,级 |

中心疏松,级 |

方框偏析,级 |

一般偏析,级 |

边缘偏析,级 |

|

1 |

1 |

1 |

0 |

0 |

|

1 |

1 |

1 |

0 |

0 |

表9 试验38CrMoAl高倍检验结果

|

A |

B |

C |

D |

组织 |

||||

|

粗 |

细 |

粗 |

细 |

粗 |

细 |

粗 |

细 |

|

|

0 |

1 |

0 |

1 |

0 |

0 |

0 |

0 |

F+P+B |

|

0 |

1 |

0 |

1 |

0 |

0 |

0 |

0 |

F+P+B |

图7 38CrMoAl材表面

图8 38CrMoAl材表面

3.7 成材率比较

38CrMoAl连铸后,成材率94%,比715kg模铸锭型成材率平均80%提高14%。

4 结论

4.1 通过在250mm×280mm、410mm×530mm两断面大方坯连铸机6连浇38CrMoAl钢试验结果证明,产材后检验指标符合标准要求,达到了试验目的,为连铸38CrMoAl大方坯量产及扩大38CrMoAl产材规格提供了依据。

4.2 连铸38CrMoAl,连浇过程基本正常,基本未出现水口严重堵塞现象。与模铸相比,可提高成材率14%,可大幅降低生产成本。