吴官印1,姜彦冰2,蒋益2,李伟伟2,何冲1,龚继兵2,赵华1,张智勇1

(1. 鞍钢集团钢铁研究院,辽宁 鞍山 114009;

2. 鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口 115007)

摘要: 针对鞍钢股份有限公司鲅鱼圈钢铁分公司 4038 m3 高炉高比例使用中块焦炭后出现的风量萎缩、顺行变差,尤其是高炉休送风恢复过程中炉缸活跃性差、煤气流中心通道打不开、频繁崩滑料现象,提出采取合理匹配上下部调剂、组织好炉前渣铁排放、小焦布料制度以及改善休风料结构等措施。 实践后,高炉实现了中块焦比为 90 kg/t 情况下的长期稳定顺行,休送风恢复未出现超时现象,适应了高比例使用中块焦炭的生产。

关键词: 高炉;中块焦碳;罐焦;中心通道

鞍钢股份有限公司鲅鱼圈钢铁分公司 (以下简称“鲅鱼圈”)由于焦化产能供不应求,且此时料场库存有大量落地中块焦炭, 为缓解焦炭供应紧张问题, 探索高比例中块焦炭生产的可行性,于2018 年 9 月开始尝试在 2 号高炉(4038 m3)生产中提高中块焦比,最高中块焦比达到 110 kg/t。 随着中块焦炭使用量的增加,高炉出现风量萎缩、顺行变差情况,尤其是高炉休风后送风恢复过程,出现炉缸活跃性差、煤气流中心通道打不开、频繁崩滑料现象。为了最大限度降低高比例使用中块焦炭给 2 号高炉带来的影响,提出了一系列工艺改进措施,并进行了生产实践。

1 中块焦炭性能分析

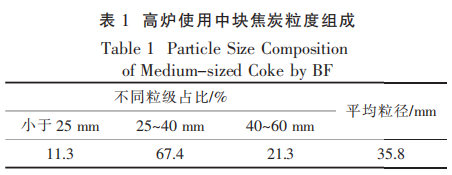

焦炭在高炉内的反应可视为符合未反应核模型, 即碳的气化反应依靠焦炭表面与煤气接触发生, 因此焦炭的平均粒度与反应速度必然有很大关系[1]。鲅鱼圈 2 号高炉使用中块焦炭粒度组成如表 1 所示。

由表 1 可以看出, 中块焦炭的平均粒径为35.8 mm,高炉使用的大块焦炭平均粒径为 51.5 mm, 大块焦炭与中块焦炭体积比为 (51.5/35.8)3≈3.0, 即 3.0 粒中块焦炭的质量相当于 1 粒大块焦炭。相 同 质 量 的 两 种 焦 炭 的 表 面 积 比 为 3.0×(35.8)2/ (51.5)2≈1.45,即同质量的两种焦炭,中块焦炭的表面积是大块焦炭表面积的 1.45 倍。 表面积大意 味着反应时和气体的接触面积大, 中块焦炭的反 应速度和能力都将高于大块焦炭。 通过实验室进行不同粒度焦炭的矿石还原试验证实, 粒度少量 变化造成的焦炭气化能力变化很大。 小粒度焦炭与大粒度焦炭相比,在高炉上部失碳率较高,产生 的粉末量也多[2]。

2 中块焦炭使用现状

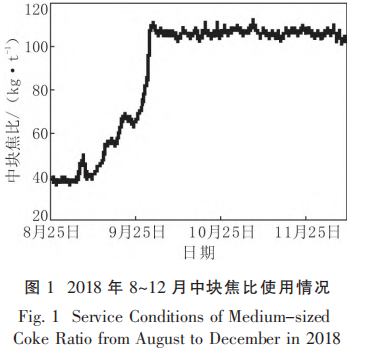

2 号高炉正常生产时的中块焦比一般维持在40 kg/t 左右, 从 2018 年 9 月初开始增加使用中块焦炭,具体使用情况如图1 所示。 由图 1 可以看出, 到 9 月 30 日中块焦比已经增加至 110 kg/t, 并维持了近两个月高中块焦比生产。

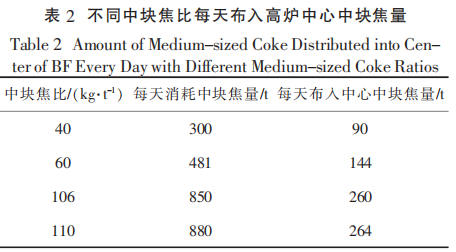

在焦炭布料制度不变的情况下,中块焦比增加必然会造成布入高炉中心的中块焦炭量的增加,具体情况如表 2 所示。 由表 2 可以看出,当中块焦比达到 110 kg/t 时,每天约消耗 880 t 中块焦炭,布入中心的中块焦炭量约为 264 t, 是原来的 2.9 倍,每天布入高炉中心的中块焦炭量大大增加。

由于 2 号高炉高比例使用中块焦炭之后,焦炭平均入炉粒径由以前的 50 mm 左右下降到 47 mm,整体焦炭粒级下降; 且中块焦炭落地料场时间较长,经过长时间风吹日晒,粉末含量增加且水分含量高,导致焦炭质量劣化,存在反应能力强、平均粒度小、粒度衰减大的缺点。 因此,高炉高比例使用中块焦炭后, 大量中块焦炭从炉顶布入高炉中心, 随着高炉冶炼进程最终进入炉缸成为炉芯焦的一部分,必然会导致炉芯死料堆焦炭粒度减小, 透气透液能力下降,高炉顺行变差。

3 高炉高比例使用回装中块焦炭的影响

3.1 高炉日常顺行影响

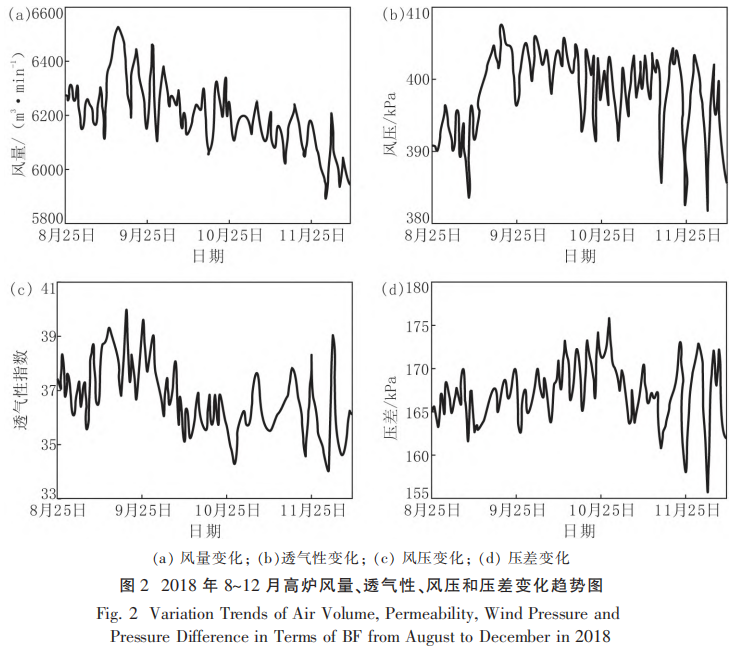

高炉炼铁原燃料质量的变化, 尤其是焦炭质量的变化,对高炉生产的影响是巨大的[3]。 随着中块焦比提高,2 号高炉顺行状态出现明显变化。2018 年 8~12 月高炉风量、透气性、风压、压差变化趋势分别如图 2 所示。

由图 2 可以看出,随着高炉中块焦比增加,高炉风量由 8 月下旬的 6 300 m3 /min 左右锐减到12 月初的 6 000 m3 /min 左右,风量逐渐萎缩;风压由390 kPa 升高至 400 kPa 左右,且后期由于炉况稳定性差,气流存在窜气现象,风压波动加大,稳定性变差; 透气性指数由 38 降低到 36 左右;压差由 8 月下旬的 165 kPa 左右升高到 11 月初的 176 kPa,尽管高炉主动采取降低压差操作,但由于气流稳定性差,压差依然波动较大。 后期高炉还出现利用率波动较大,炉温不受控,操作上热量上下浮动大,撤风温操作增多,风口烧坏频次增加等现象。

小块焦在高炉下部大量粉化使下部透气性和透液性显著恶化,是高炉风压和压差升高、整体透气性下降的主要原因[4]。 中块焦粒度小,反应能力强,布入中心的中块焦炭在中心气流的作用下,自身反应速度非常快, 到达炉缸时粒度已经减小到非常小的程度,相对大块焦炭,中块焦炭进入炉缸会使炉芯焦的平均粒度减小, 恶化炉芯焦的透气透液能力,弱化炉缸活跃程度,影响中心气流稳定性,从而出现高炉不接受风量,顺行变差的现象。

焦炭质量劣化导致炉芯焦的透气透液能力下降,直接影响到炉缸内渣铁排放工作;中块焦比提高一段时间后,对铁口的影响开始显现,出铁时铁口出现喷溅大、出铁过程铁口出现卡焦、出铁时间变短现象。 高炉高比例使用中块焦炭后,全天出铁次数由 7~8 次增加到 9~10 次, 有效出铁时间由22.5 h 减少到了 21.5 h,炉温波动大,两场出铁偏差大。

3.2 对休送风的影响

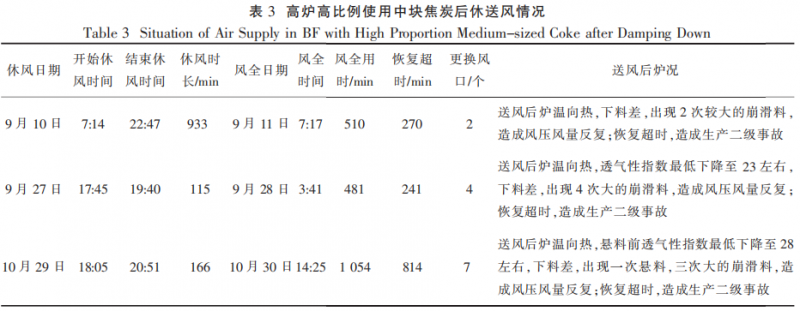

高炉高比例使用中块焦炭后休送风情况如表 3所示。 生产中发现,高炉 3 次休风恢复时都出现了一些共同现象, 如休风前顺行状态不佳, 气流发闷,燃耗低;送风后透气性指数逐步降低到 30 以下,中心气流通道打不开,边缘气流波动,容易出现急返热现象,下料差,频繁崩滑料,休风恢复严重超时等。 从工业实践角度来看,高比例使用中块焦炭对休风后送风恢复的影响最为显著。

由于高比例使用中块焦炭后, 进入高炉中心的中块焦炭量增加,造成炉芯焦的粒度变小,炉缸活性变差。 当休风时炉缸焦炭彻底坐下来后颗粒间空隙收缩,渣铁液运动停滞,炉缸活跃性降至最低,高炉送风前期,风量少、动能低,气流很难一下突破透气透液性变差的炉芯焦,中心气流打不开,透气性持续降低,气流被迫流向边缘,造成壁体波动、水温差上升。 同时软熔带根部上移,下料失去支撑,崩滑料频繁,整体上形成类似炉缸局部冶炼的效果,炉温出现急返热的现象。 随着中块焦比的提高,风口烧坏的现象也变得较为突出,高炉被迫短期内连续休风更换坏风口。

4 改进措施及实践效果

4.1 合理匹配上下部调剂,保障高炉稳定顺行

大量中块焦炭入炉, 导致高炉顺行出现一系列不好的变化,本质原因是炉缸活性降低,炉芯死料柱透气、透液能力降低。 因此,操作方面要以活跃炉缸为目的进行上下部调剂。 上部调剂要建立“以风为纲”的操作理念,以活跃炉缸为目的的操作思路,强调中心加焦占比,发展中心气流,稳定边缘热负荷;下部调剂采取缩小风口面积,增加鼓风动能,适当降低煤比,减轻焦炭负荷等措施。

4.2 组织好炉前渣铁排放

针对铁口出现的问题,加强炉前出铁组织,使用更抗喷溅的无水炮泥,合理调整打泥量,保证铁口深度在 3.3~3.6 m 之间,适当缩小钻头,保证有效出铁时间不低于 22.5 h,渣铁排放及时,避免出现炉缸憋压现象,为炉况尽早改善创造了条件。

4.3 采取小焦布料制度, 避免中块焦炭布入高炉中心

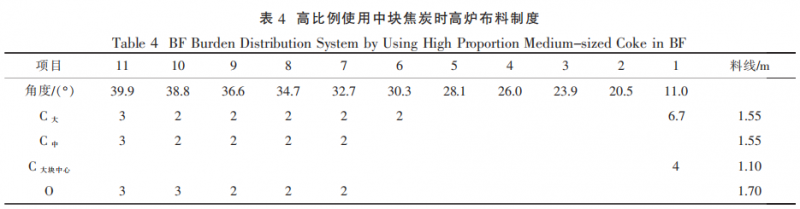

为了避免中块焦炭布入中心,高炉采取了小焦布料制度(C 大块中心),即将原本应该布入中心的中块焦量用大块焦炭代替,单独使用中心加焦料制进行布料,在布料程序中使用单独指针;同时将大块焦炭和中块焦炭分批入炉,中块焦批使用非中心加焦料制布料,在布料程序中使用单独指针,大块焦炭单独采用中心加焦的料制布料,在布料程序中使用单独指针。 为了维持炉顶料面的稳定,根据大块焦、中块焦、小焦、矿石等矿批在炉顶形成的料面厚度,使用不同的料线控制翻料。高炉高比例使用中块焦炭时期高炉布料制度如表 4 所示。

4.4 改善休风料结构,保障中心气流通道

针对高比例使用中块焦炭后, 高炉休风恢复困难、严重超时的问题,从改善炉缸活跃状态,即提高透气透液能力上着手。 短期休风时,提高入炉焦比,降低休风料焦炭负荷 6%,休风前 3~4 h 把两罐焦炭布入中心, 保证送风后中心通道容易打开;控制休风前热量使用,根据炉况提前 4 h 减少或停止喷煤, 保证休风前 0.3%~0.4%左右的炉温水平。 长期休风时,只需要根据实际情况调整休风料焦炭负荷和布入中心罐焦数量即可。

采取上述改进措施后,在高炉使用中块焦比为90 kg/t 的情况下,高炉顺行依然维持较好状态,风量稳定在 6 200 m3 /min 左右, 透气性指数稳定在 36 左右,风量风压逐渐平稳,铁口状态得到有效改善,全天出铁有效时间平均达到 22.5 h,高炉休风后恢复过程也变得顺利, 中心气流得到充分保障,未再出现恢复困难现象,高炉逐渐适应了高比例使用中块焦炭的生产,生产稳定顺行。

5 结语

由于高比例使用中块焦炭会导致焦炭实际入炉粒度下降,且中块焦炭的比表面积大,反应能力强,进入炉缸会恶化炉芯焦的透气透液性,鞍钢股份有限公司鲅鱼圈钢铁分公司 2 号高炉在尝试高比例使用中块焦炭生产初期,高炉日常顺行、炉前出铁和休送风均受到了影响。 通过采取合理匹配上下部调剂、组织好炉前渣铁排放、小焦布料制度以及改善休风料结构等措施, 在后期使用 90 kg/t中块焦比的情况下, 高炉依然维持了较好的顺行状态,休风后送风恢复也未出现超时现象,高炉逐渐适应了高比例使用中块焦炭的生产, 实现了稳定顺行。

参考文献

[1] 李肇毅, 储滨, 吴胜利. 小块焦对高炉焦比的影响[J]. 宝钢技术, 2013(6): 1-5.

[2] 吕青青, 杜屏, 周俊兰. 高炉块状带焦炭劣化机理 [J]. 钢铁,2016, 51(1): 13-17

[3] 曾琦, 李明, 贾彬. 唐钢南区 3200 m3 高炉焦炭质量劣化对策[J]. 河南冶金, 2015, 23(4): 43-45.

[4] 徐万仁, 张龙来, 张永忠, 等. 高小块焦比操作对高炉透气性和煤气流分布的影响[J]. 炼铁, 2005, 24(5): 27-30.