姚凤娇 1, 王 蕾 2

(1.山西兴新安全生产技术服务有限公司, 山西 太原 030024;

2.山西省工业设备安装集团有限公司, 山西 太原 030032)

摘 要:针对传统焦炉移动机械控制自动化水平低,无法实现无人操作。首先主要对实现焦炉移动机械的无线通讯和精准定位功能进行研究;然后对焦炉移动机械的无线通信性能和定位精度进行测试,并取得理想结果。

关键词:焦炉;移动机械;无线通信;编码电缆定位;核心竞争力

煤炭焦化为对原煤进行再次加工,保证各个行业煤炭的使用要求。焦炉生产的自动化水平直接决定整个焦化厂的生产水平,不仅与当产品生产率相关,而且还与生产成本息息相关。因此,为保证焦化厂的竞争力需从实现焦炉机械的全面自动化,最终达到无人值守的模式才能够降低生产成本,提高产品质量。据统计,当前焦化厂实际生产所配置的操作人员数量比例高达 37.58%,对应的人工比较偏高[1]。

因此,实现焦炉移动机械的全自动化并达到无人值守的目的对于降低作业人员劳动强度,提高企业竞争力具有重要意义。

1 焦炉移动机械现状及自动化要求分析

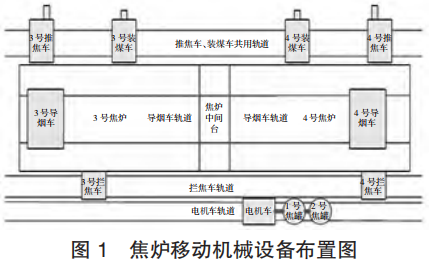

对于焦化厂而言,涉及到的焦炉移动机械包括有装煤车、推焦车、拦焦车、导烟车、电机车、熄焦车等。焦炉移动机械设备的布置形式一般如图 1 所示。

1.1 各种移动机械设备的功能

目前,焦化厂的移动机械设备主要采用 PLC 控制为主,并通过变频器对其速度进行控制。各种移动机械设备的功能描述如下:

1)装煤车。该机械设备将捣固形成的煤饼推入炭化室中,其对应的控制器为 S7-300;

2)推焦车。该机械设备将已经成熟的焦炭通过推焦杆送入炭化室中,其对应的控制器为 S7-300;

3)拦焦车。该机械设备通过导焦槽将成熟的焦炭送入旋转的焦罐中,其对应的控制器为 S7-300;

4)捣固机。该机械设备将炼焦煤在煤箱中捣固成煤饼;

5)导烟车。该机械设备将炼焦过程中产生的烟尘通过双 U 形导烟管排出,并达到除尘的效果,其对应的控制器为 S7-300[2]。

1.2 焦炉移动机械的整体控制水平

目前,焦炉移动机械的整体控制水平总结如下:

1)现场每个焦炉移动机械均采用 S7-300PLC 控制器实现控制,且每个 PLC 控制器基于 DP 总线实现与子站之间的通信;

2)现场每个焦炉移动机械均通过变频器对其运行速度进行控制,该控制方式具有控制平滑且冲击力小的优势;同时,在电机编码器闭环控制的基础上提升了控制的准确性;

3)当前焦炉移动机械的结构化、模块化控制理念能够对故障信息进行准确检测,并可很大程度上缩小故障处理时间;

4)对于相互关系相对紧密的移动机械之间需增加强制联动控制功能。比如,推焦车、拦焦车和电机车之间的联动控制要求拦焦车发出信号后才能够启动电机车,而后才能够启动推焦车,从而保证的生产的安全性;

5)现场焦炉移动设备均配置了精度较高的传感器,能够对执行机构实现精准控制;

6)现场焦炉移动设备的液压系统中通过比例换向阀根据现场工况对比例换向阀的电压或电流值进行控制,从而实现对设备的平稳、快速、准确控制。

虽然当前焦化厂移动机械的自动化控制已经初步具备一定的规模,但是仍然无法实现最终的无人值守、操作功能[3]。本文重点对焦炉移动机械的全自动进行升级改造,最终能够实现在无人操作模式下运行。

2 焦炉移动机械全自动控制功能实现

通过对焦炉移动机械控制现状分析可知,导致其无法实现全自动或无人操作目标的主要阻碍是无法实现现场各个移动设备之间的通讯问题,无法清楚掌握除了自身外其他移动设备的运行状态;第二是无法准确获取本机或其他移动机械的位置[4]。因此。本文将重点从上述两个方面着手实现焦炉移动机械的全自动和无人操作模式。

2.1 焦炉移动机械通讯方案的设计

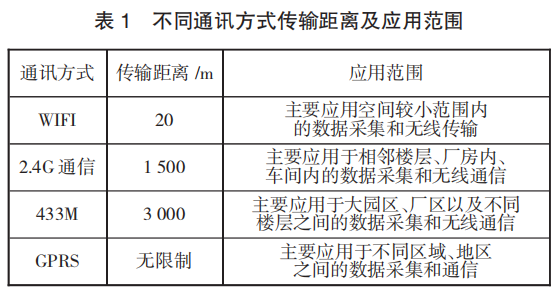

目前,可供选择的通风方式包括有 WIFI 通讯、2.4 GHz 通讯、433 M 通讯以及 GPRS 通讯。上述四种通讯方式的优劣对比如表 1 所示。

现场焦炉移动机械之间的最大距离为 300 m,WIFI 通讯方式的传输距离不满足要求;考虑到现场通信成本,GPRS 通信方式成本较高。同时,考虑到焦炉移动机械所配置的变频器的谐振频率处于低频范围。因此,最终决定采用 2.4 GHz 通信方式实现各个焦炉移动机械之间的通信。

综上所述,焦炉移动机械之间的通信本工程采用深圳艾赛通讯公司的室外无线网桥实现;该设备能够根据需求选择 900 MHz、2.4 GHz 和 5.7 GHz 不同频率的通讯方式。而且,该通讯设备具备自动侦测数据链路的功能,并在异常情况下自动复位,可靠性较高。

2.2 焦炉移动机械地址识别方案的设计

及时掌握焦炉移动机械本身及相关移动机械之间的相对位置是实现全自动生产的基础。但是,焦炉生产环境粉尘浓度较大、电磁环境复杂、设备振动噪声大等恶劣环境导致无法可靠、精准的确定焦炉移动机械的位置。

可选用的定位技术包括有读携码器加限位开关技术、红外定位技术、编码器地址检测技术以及编码电缆定位技术[5]。综合对比上述四种定位技术的功能指标和对恶劣环境的适应能力,最终确定采用编码电缆定位技术实现对移动机械的精准定位。

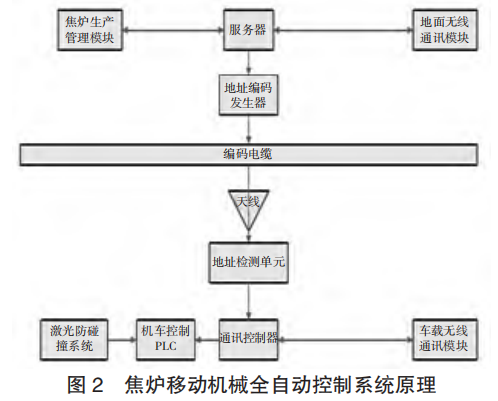

当焦炉移动机械通讯和定位问题解决后,所设计的焦炉移动机械全自动控制系统原理如图 2 所示。

3 焦炉移动机械全自动功能测试

焦炉移动机械全自动功能实现的基础为移动机械的定位精度和无线通信的性能。因此,本节重点对上述两项功能进行测试。

3.1 焦炉移动机械定位精度测试

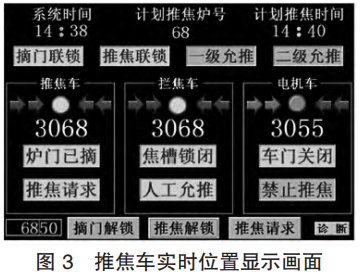

以推焦车定位为例,焦炉移动机械全自动控制系统实时显示信息如图 3 所示。

如图 3 所示,推焦车可在全自动控制系统的作用上实现其与装煤车、拦焦车的对位操作;同时,在实际运行过程中移动机械并未出现较大的跳变现象,可满足实际生产需求。

3.2 无线通信性能的测试

经现场测试可知,采用 2.4 GHz 无线通信方式对应的信号传输速率最大可达 24 Mbps,并在数据传输过程中并未造成数据迟滞的现象;从上位机通讯监控来看,各个移动机械之间的通讯状态正常。

4 结语

焦化为对煤炭对再次加工,可满足不同行业的应用。对于焦化厂而言如何降低生产成本、提高产量是其能够增加企业竞争力核心。为此,本文主要解决了传统焦炉移动机械控制无法实现全自动控制问题,最终达到无人值守操作的目的。其中,采用 2.4GHz无线通信实现各移动机械之间的通讯;采用编码电缆技术实现对移动机械的定位。实践表明,基于上述研究成果实现移动机械全自动功能能够提升劳动生产率,降低工人劳动强度,提高焦炭产量。

参考文献

[1] 罗璐,郭文亮,韩念琛.焦炉测温机器人运动学仿真及试验[J]. 煤炭技术,2018(12):85.

[2] 郝明亮,马承愚,乔文莉.炼焦炉移动式消烟除尘净化技术[J]. 环境工程,2006,24(4):69-70.

[3] 申志强,刘冰.移动式焦炉火道的自动测温装置[J].仪表技术与传感器,1996(4):28-30.

[4] 蒋国璋,孔建益,李公法,等.焦炉加热的智能控制系统[J].钢铁,2006,41(11):73-76.

[5] 吴中泉.宝钢焦炉四大车设备控制技术应用[J].炼铁,2005(B9): 155-157.