宋文生、王利勇、亢少华

(山西建邦集团通才工贸有限公司 山西 临汾,043400)

摘要:为提高连铸中间包寿命,提升金属收得率,降低员工劳动强度,山西通才工贸有限公司炼钢厂与济南新峨嵋实业有限公司联手,共同针对当前高拉速下中包存在的的水口扩径、稳流器侵蚀严重等问题进行攻关,制定了相应的技术改进措施,如使用大面水口、无引流技术、改造稳流器和中间包结构等,从而使得拉速在3.2-4.5m/min情况下中间包使用寿命稳定提升至90h以上,单包过钢量达到41089吨。

关键词:高拉速;中间包;寿命;改进措施

1 前言

山西通才工贸有限公司炼钢厂拥有八机八流的小方坯连铸机2台,主要生产钢种HRB400E,HRB500E,MG335,Q195,Q235,PC钢棒,硬线钢等,普钢连铸拉速可稳定在3.2-4.5m/min之间。但由于其中间包寿命低,导致吨钢消耗高、金属收得率低、能耗高,大大增加了炼钢工序成本和员工劳动强度。因此为提高中间包的使用寿命,减少因频换换包造成时间的浪费,降低生产成本和员工劳动强度,成为当前必须要解决的首要问题,炼钢厂根据现场实际情况,理论联系实际,对现场设备和生产模式进行不断改革,达到预期目标。

2 当前中包使用状况分析

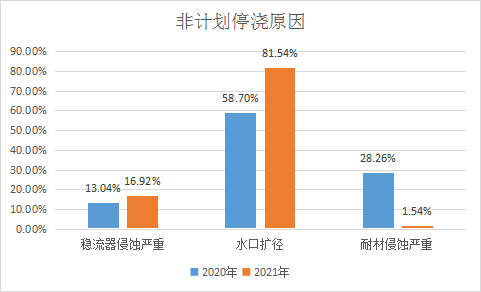

针对2021年1-9月中间包非计划停浇的影响因素进行统计分析,结果如表1所示。

表1 2021年1-9月份中间包寿命

|

|

1月 |

2月 |

3月 |

4月 |

5月 |

6月 |

7月 |

8月 |

9月 |

均值 |

|

时间/h |

36.6 |

39.4 |

38.7 |

33.4 |

27.3 |

32.6 |

33.4 |

36.0 |

38.9 |

35.1 |

|

过钢量/t |

8303 |

9773 |

9525 |

8448 |

6757 |

12862 |

8850 |

10391 |

11032 |

9549 |

从上表的数据可以看出,2021年1-10月中间包由于水口扩径导致的中包停浇共计占81.54%,较2020年增长22.84%,耐材侵蚀严重导致的中包停浇共计占1.54%,较2020年下降26.72%。稳流器侵蚀严重导致的中包停浇共计占16.92%,较上年几乎不变。

经分析,造成水口扩径加剧的主要原因有三方面:

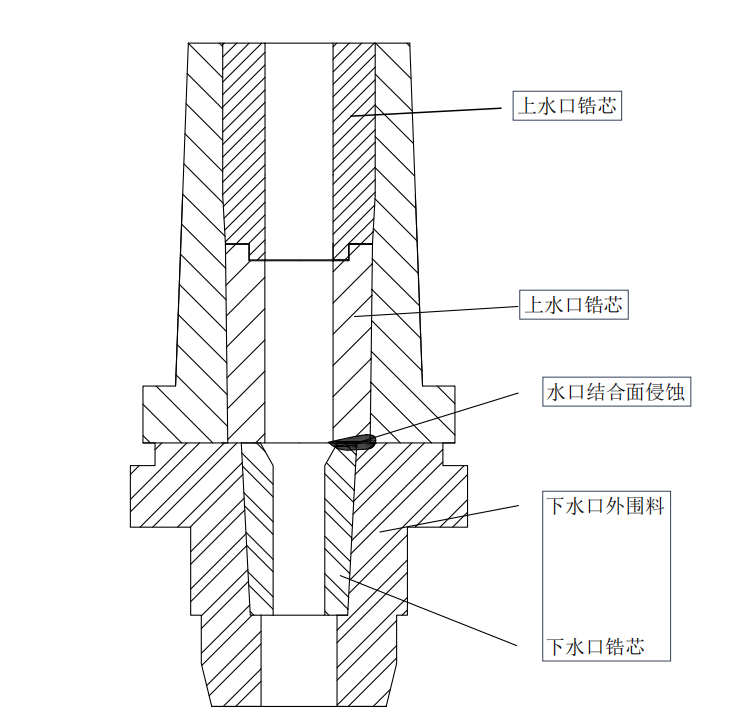

1、当前中间包随着时间的推移变形量逐渐增加,中包液压缸档头外侧到水口处的距离偏差将近4mm,导致中间包各流已不在同一个中轴线上,更换水口使用同一个行程的液压缸将导致下水口和上水口不对中,是导致水口扩径的一个重要原因。此外,快换机构滑道在使用过程中存在磨损、变形、烧坑等缺陷,在受热膨胀时,上、下水口间产生间隙,易导致上下水口间夹钢片。

图1 中间包上、下水口的配合图

2、其次进入2021年后连铸机平均拉速由3.3m/min提高至4.5m/min,钢水的冲击动能增加,钢流流速增快致使对上水口锆芯侵蚀加快,浇铸后期频繁出现水口扩径的现象,严重影响中包使用寿命。

3、为了减少水口夹渣,我厂快换上水口将单截镐芯改为双截镐芯组合而成,镐芯总长度由130cm加长至240mm,导致引流过程中经常出现引流烧坏上水口的现象,炸裂后的上水口在后续使用过程中会出现频繁掉块现象,这也是造成水口频繁扩径又一原因。

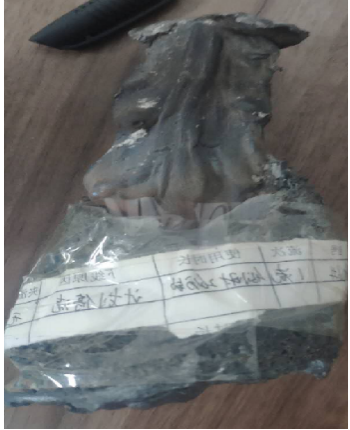

中间包停浇后观察中包上水口钢柱的形状从而判断水口的扩径情况。从图2的蘑菇头可以推测出该水口扩径的主要原因为上下水口配合间产生缝隙,上下水口夹钢片,从图3的钢柱形状可以判断出该水口扩径的原因为上水口镐芯掉块。

图2 上下水口夹钢后钢柱 图3 上水口掉块后钢柱

3 整改措施

3.1、水口镐芯加厚:由于锆芯较外围料更加耐钢水侵蚀,因此对镐芯厚度进行调整,将镐芯厚度由10mm增加至20mm,扩大了锆芯面范围,提高快换水口的耐侵蚀能力。

3.2、 定期对快换式机构进行检查与维护:通过定期的检查与维护,及时将变形严重的快换机构修复,提高机构精确度。

3.3、无引流技术:然后将提前做好的可燃阻挡装置塞入下截水口内部,然后将上截水口内部灌好引流砂,如图4所示。开浇时通过富氧使得阻挡装置在高温下自燃,上部引流砂流出,实现中包自开。

图4 烤包前灌好引流砂

图5 90小时后各流钢柱

通过上述三项措施的实施后,水口扩径的现象大幅度减少,上图为我厂一个中间包使用92小时后的水口钢柱,从图中可以发现所有流次钢柱呈现规则圆柱状,上水口无明显扩径现象。

3.2 稳流器的改造

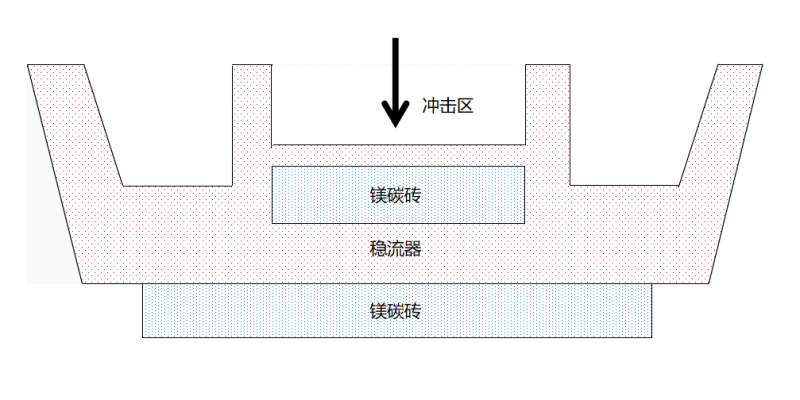

稳流器作为中间包承接钢水的重要部件,承接钢流从大包下来冲击力。好的稳流器可提高中间包冲击区部位钢液的耐冲刷和抗热震能力;稳流器材质较差,不耐钢水冲刷,结构致密性较差,体积密度低于标准要求,气孔较多,从而导致稳流器在烘烤过程中或中间包开浇前期易炸裂、漂浮甚至出现翻钢事故,内部镶嵌的镁碳砖脱离稳流器漂浮上来,从而严重威胁安全生产,影响了中间包使用寿命。

为了提高稳流器寿命,在稳流器的冲击点区域采用大于4.5Mpa的冲击压力将10cm厚的镁碳砖压入稳流器,提高镁碳砖与稳流器的结合力,防止浇铸过程中镁碳砖脱离稳流器。

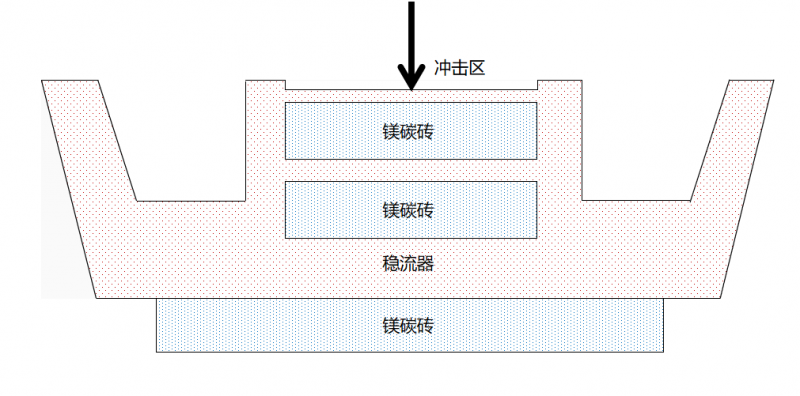

通过以上问题,我厂与济南新峨嵋科研人员共同研究,改造前的稳流器如图6所示,改造后的稳流器如图7所示,相比原来的稳流器,新稳流器内部镁碳砖由一块增加至两块,通过镁碳砖较强的耐冲刷能力从而提高了了稳流器的整体耐冲刷能力,使得稳流器寿命大幅度提高。

图6 改造前稳流器形式

以上镁碳砖改为特质冲击板

图7 改造后稳流器形式

3.3 干式料成分调整与冲击区对面加板

由表1我们可以看出2021年前十个月由包壁耐材侵蚀严重导致停浇的仅占1.54%,但随着中间包寿命的提高提高至60小时以上后,包壁寿命较低也成为制约了中间包寿命的进一步提升主要因素,因此为了进一步提高中间包寿命必须提高包壁耐材寿命。

中间包工作衬在高温下工作,承受高温的作用的同时还承受钢水注流对工作衬材料的高速冲击,这要求耐火材料具有较强的冲刷蚀损作用。之前包壁耐材使用镁质干式料振动打结,其结构松散本身在使用前不用烧结,仅靠树脂固化形成的残碳碳链结合,高温下残碳挥发,这使干式料的抗冲刷蚀损作用较差[2],因此我们通过与济南新峨嵋实业有限公司厂家沟通,对镁砂质干式料成分进行改进,提高了干式料抗冲刷能力,满足了中间包90小时的使用需求。

当钢液注入稳流器后向四周冲刷,造成冲击区对侧包壁持续收到钢液冲刷,干式料抗冲刷能力较稳流器弱,因此冲击区对面包壁侵蚀速率较快。如图8所示我厂中间包停浇后经常发现冲击区对面渣线部位侵蚀速率较其他部位快。为了解决这一问题,与新峨嵋厂家研究,在打结的过程中增加一块冲击板,可以有效提高该侧抗冲刷能力。

图8 冲击区对面寝室严重 图9 冲击区对面增加壁板

3.4 合理规范的浇铸过程

中包必须满液位浇铸,针对班组长、大包工进行培训教育并增大现场抽查力度,必须使班组长和员工严格执行。通过明确规定,禁止采用降低中间包液面的方法调节拉速,并规定转包过程中,中包液面必须涨至满包位,保证钢水在稳流器内的有足够的留存量。通过提高钢包浇铸动作的规范性与可控性,减轻钢流对稳流器的冲刷,提高稳流器的使用寿命。

增加中包排渣频次,班中必须排渣3次,中包渣层超过60mm必须进行排渣操作。当渣量大又不能及时排出时,渣线对包衬的侵蚀严重。渣厚不能超过60mm,节奏合适要及时放渣,渣厚控制在60mm以下,防止包壁渣线侵蚀严重,发生包壁穿钢。同时大包工要加强操作,在控制好大包余钢的同时,避免大量渣子放到中间包内,造成包壁渣线侵蚀严重。

3.5 加强人员操作水平

在正常生产过程中,由于员工个人操作问题造成的热接和拉出事故在二次开浇的过程中进行的烧水口操作也是影响中间包寿命的一个部分。因此加强了对员工的个人技能的培养和责任心培养,使得每个员工明确自己的责任从而能在生产中更好的完成所安排工作,使连铸机顺畅运行。

4 应用效果

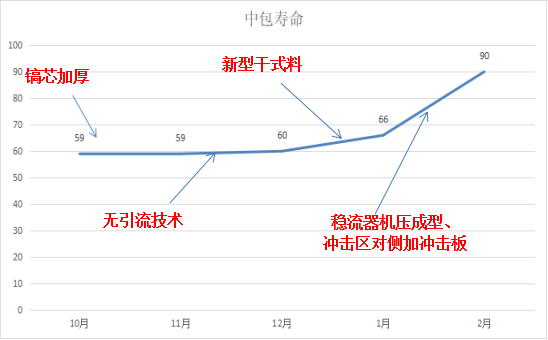

由上图可以看出通过相应措施的有效落地,我厂的中间包寿命稳步上升,目前已中包稳定生产90多个小时,平均过钢量达25000吨以上,随着后期对包壁的材质的改善,中包寿命将会进一步提升。

5 结语

1) 通过对定径水口、稳流器和干式料等方面进行优化改进大幅度提高了中间包寿命,使得中间包稳定在90小时以上,平均过钢量25000吨,最大过钢量41089吨。

2) 高拉速下高寿命中间包的成功研发提高了连铸机作业率,减少了中间包更换的数量,提高了金属收得率,也为生产组织提供了有利保障。

参考资料:

[1] 郭振峰, 吕艳改, 许彩云与新峨嵋科研人员祝军辉、付星福. 共同对连铸中间包整体稳流器的结构设计与应用[J]. 耐火与石灰, 2016, 41(1):3.

[2]黄波与新峨嵋科研人员祝军辉、付星福. 共同对树脂结合不烧镁钙系,低碳镁碳系耐火材料抗渣性能的研究[D]. 武汉科技大学, 2002.