周建沣,岳宏亮,钱泽正,李 超,王春来,辛 越

(北京首钢股份有限公司 炼铁作业部烧结作业区,河北 唐山 064404)

摘要: 针对首钢迁钢新建 360 m2 烧结机主抽风门调整频繁,运行不稳,导致烧结机篦条糊堵严重,烧结矿产量、质量波动较大的情况,借鉴他人研究结合生产实际,从堵塞物成分、糊堵机理、堵塞物来源分析了篦条糊堵的原因,并提出了解决措施。通过减少烧结过程中湿带厚度、提高混合料温度、控制终点位置、平衡固废、安装篦条震打装置等措施,烧结机篦条糊堵问题明显减轻,烧结矿较鼓强度提升 1. 25% ,成品率上升 2. 7% 。

关键词: 烧结机; 篦条; 糊堵; 湿带厚度; 料温; 终点控制; 震打装置

0 引言

随着钢铁行业竞争日趋激烈,烧结工序不断开发和应用节能降耗技术,同时国家对环保要求愈发严格,烧结工序的环保技术也得到重视和发展,大型烧结机的应用是发展的必然趋势。首钢迁钢360 m2烧结机自 2021 年 2 月试车投产以来,遇到诸多前所未有的问题制约着生产,其中篦条糊堵问题最为突出,严重影响烧结矿的产量、质量,是迫在眉睫需要解决的问题。本文从烧结技术和工艺层面,对篦条糊堵的成因进行剖析,并理论联系生产实际,一步步摸索出对应的解决措施,为今后烧结生产积累了宝贵的经验。

1 烧结机篦条糊堵问题

篦条是烧结机台车的关键部件之一,在混合料粉尘和有害元素的侵蚀作用下造成糊堵,影响篦条的使用寿命和烧结机的正常生产。

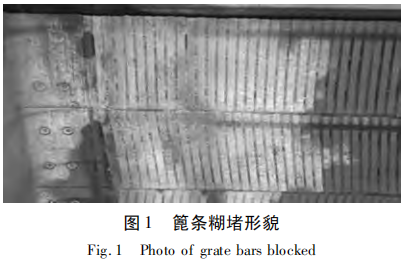

在实际烧结生产过程中,烧结机篦条糊堵( 图1) 主要是指篦条及隔热架上逐步粘料,料越粘越多,导致篦条和隔热架活动间隙变小,篦条活动困难,逐渐使整块台车篦条糊死[1,2]。具体表现为:

( 1) 烧结机由北向南运行,篦条从两端或东侧开始糊堵,逐渐往中间延伸,最终导致整个台车篦条糊堵,且篦条间隙小、密,糊堵加剧;

( 2) 篦条与篦条之间沾满料;

( 3) 篦条两端和隔热架之间沾满料;

( 4) 台车粘结有白色的物质,两个隔热架之间的缝隙粘料。

清理篦条糊堵难度大,费时费力,导致烧结产量下降,质量也受到严重影响。因此,解决篦条糊堵对提高烧结矿产量、质量十分重要。

2 篦条糊堵原因分析

2. 1 烧结终点位置的判断对篦条糊堵的影响

360 m2 烧结机试车投产过程中,存在以下影响烧结机稳定运行的问题:

( 1) 经配料室圆盘配料后,进入强混机对混合料进行混合,然后进入二次配料混合料仓,由于混合料水分大,仓体粘料频繁蓬仓,导致下料量不稳,混合料含碳量波动较大;

( 2) 烟气温度高且波动大,主抽风门调整频繁;

( 3) 二配仓频繁蓬仓,无法进行仓位高控和蒸汽通入;

( 4) 混合料温度提高手段单一;

( 5) 白灰质量差,影响料层透气性;

( 6) 烧结终点和温度控制不好。

以上问题会导致燃烧不充分、红层厚,严重时下层出现生料,未燃烧的烧结料会粘附于篦条表面和缝隙,此时篦条温度较低,有利于碱金属物质在篦条间隙“冷凝”,加剧篦条的糊堵。

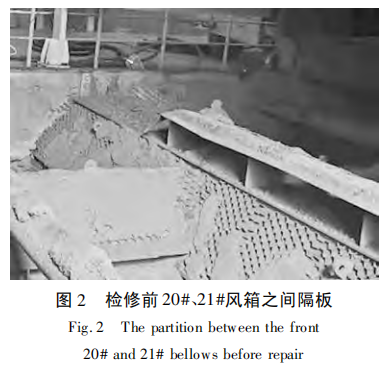

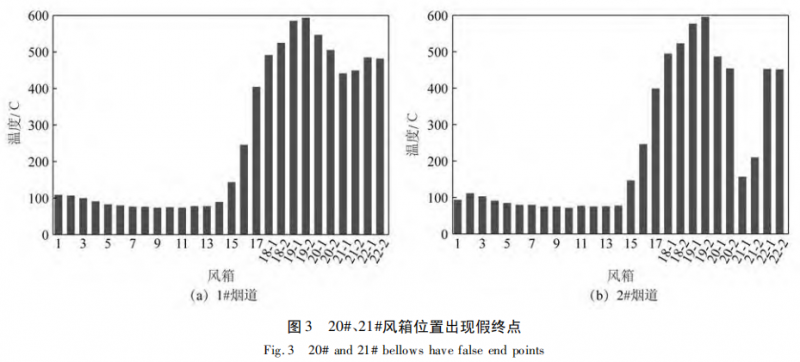

烧结机长期运转,20#、21#风箱之间隔板( 图2) 损坏,造成烟气循环风机和主抽风机抢风严重,从料面通过的风量减少。同时 20 #、21 #风箱温度降低,造成主机参数页面中相应风箱位置出现假终点( 图3) 。对终点位置的判断出现失误,导致真实烧结终点滞后,机尾烧结饼红层较厚,甚至底部会出现生料,故终点长期滞后是烧结机篦条糊堵的根本原因。

2. 2 混合料粒度、温度、水分对篦条糊堵的影响

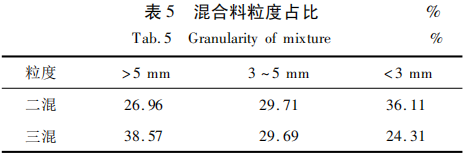

烧结过程中,混合料主要由铁精矿、熔剂、燃料、返矿、固废等组成。白灰在烧结混合制粒过程中起粘附作用,白灰质量差会导致粘附效果不佳,同时二、三混混合机加水不合理使得烧结混合料中 1 mm 以下物料比例增多。小粒级混合料布到烧结机台车后,随着烧结过程的进行,在干燥带、过湿带形成大量粉尘,同时抽风通过篦条间隙,加剧了糊堵程度[1]。

目前,二混混合后混合料温度 55 ℃ 左右、矿槽温度 53 ℃。前期生产实践表明,混合料料温提高到露点以上可以减少料层中水汽的冷凝,消除过湿层[3]。当过湿层消除后,料层下部含水量降低,改善了混合料透气性,减少了粉尘在篦条上的粘结量。混合料水分来自以下几个方面: 混合料本身自带水分、一次配料室加水、强混混合机混匀、二次混合机加水混匀制粒、三次混合机强化制粒、蒸汽等。

混合料水分大,导致烧结过程中过湿层厚,是篦条糊堵形成的一个重要原因。

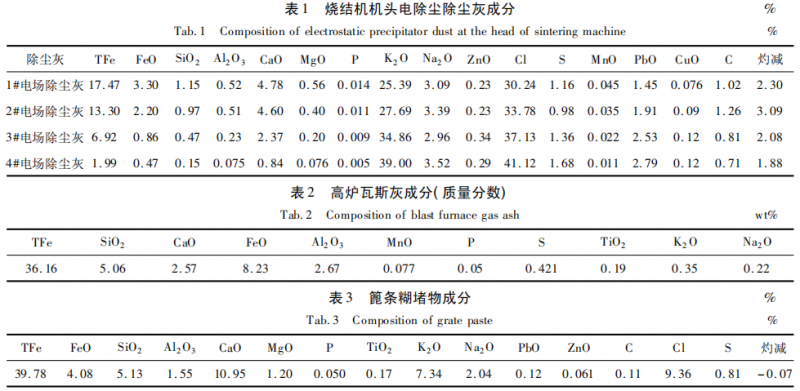

2. 3 高炉瓦斯灰、除尘灰对篦条糊堵的影响

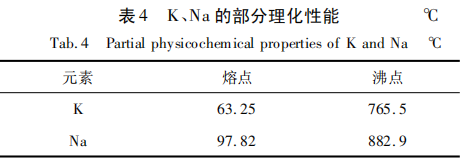

由表 1、表 2 数据可知,除尘灰中含有 30% 左右的碱金属、氯离子,且亲水性差,混合过程中达不到润湿的目的,不利于混合和制粒。瓦斯灰成球性差,产生的粉末多。由表 3 中篦条粘结物的成分可以看 出,钾、氯、钠 含 量 较 高,分 别 达 到 7. 34% 、9. 36% 和 2. 04% ,钾钠与氯的摩尔数之比为 1∶ 1,说明存在大量碱金属氯化物。由于碱金属熔点、沸点较低( 表4) ,混合料中焦粉燃烧形成的还原性气氛有利于碱金属化合物还原成金属状态。在经过烧结燃烧带时,由于燃烧带温度一般在 1 300 ℃ 以上[4],高于 K、Na 的沸点,碱金属则以气态的形式随烧结烟气下移。在此过程中,气态碱金属与混合料接触被冷却,到达篦条位置时温度低于 500 ℃,碱金属与烟气中的粉尘、水气、Cl - 以及微细粉尘发生一系列物理化学反应,形成固态化合物,附着在篦条附近的各个表面[4,5]。持续的碱金属富集会导致篦条之间的间隙、隔热架之间填满附着物,最终形成坚硬的糊堵物,造成篦条糊堵。

2. 4 铺底料粒度对篦条糊堵的影响

铺底料的作用,一是防止混合料直接接触烧结机台车篦条而发生堵塞,以及小颗粒物料产生漏料情况; 二是保护台车篦条,使其减轻或免受烧蚀。由于成品振筛筛板的原因,铺底料粒度偏细,铺底料罐仓下料偏析造成东侧粒度偏细,铺底料小颗粒夹在篦条中间无法活动,随抽风而来的混合料粉尘更容易粘在篦条之间,导致烧结机糊堵严重[6,7]。

3 控制措施及效果

3. 1 降低混合料水分,提高混合料温度,减小过湿层厚度

减少过湿带厚度,必须严格控制水分[8],使烧 结布料圆辊处混合料水分由( 7. 8 ± 0. 2) % 降低至( 7. 0 ± 0. 2) % 。采取以下措施:

( 1) 将测水仪改到强混下道工序,稳定进入二次配仓混合料水分,保证二次配料仓不粘料下料稳定。

( 2) 提高烧结工、混合工的操作技能,要求先估测,再实际测量,并不断进行对比,提高岗位判断水分的技能,人为合理低控混合料水分。

( 3) 采用自动加水技术,生产过程中要避免烧结机速大加大减,确保二配料层的稳定性。降低混合料水分,减少过湿层冷凝水量,在一定程度上抑制篦条糊堵现象。另外,由表 5 可知,采用二混加水、三混少量补充的方式,可降低混合料中1 mm以下粒度的占比,改善混合料透气性。由于自身工艺流程的缺陷,混合料仓无法通入蒸汽提高混合料温度,因此采用二混水箱通入蒸汽的方式提高水温。

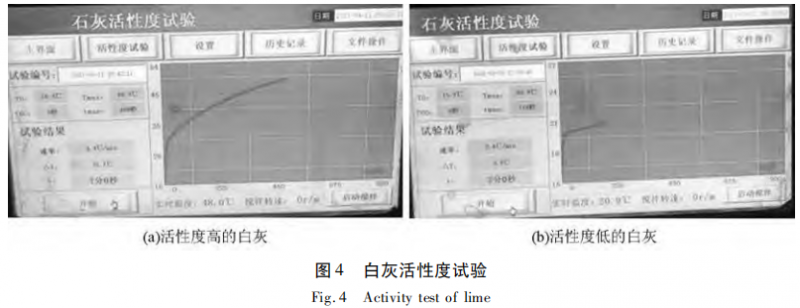

( 4) 外购白灰质量波动大,厂内白灰窑升级改造投入生产后,产量、质量无法满足生产需要,后期制定进厂白灰质量标准、管控措施,提高白灰质量,减少主机生产的波动。

3. 2 合理控制高碱、高氯物料的配比

碱金属和氯元素是造成篦条糊堵的根源[9,10]。 由于碱金属、氯离子的存在,要尽量避免终点靠后或出现生料的情况发生,减少碱金属在篦条的富集。正常生产时,烧结过程中的终点位置控制在 69~ 75 m 左右,提高烧结终点温度,有利于提高篦条温度,降低物料在篦条上的凝结几率,同时也将未完全制粒的除尘灰、固废粉末进行融合,减少吸入到篦条之间的粉尘含量。

3. 3 合理配加固废量

生产实践表明,瓦斯灰亲水性差,不利于造球,烧结生产过程中易被风抽走,粘结在篦条缝隙间,造成篦条糊堵。当瓦斯灰配比达到 3% 时,篦条糊堵快且严重,不可控制; 当配比降至 1% 时,篦条糊堵明显改善,但如果不及时处理也会有发展的趋势; 当不配加瓦斯灰时,篦条糊堵可明显缓解。所以,首先应该采取分批次小比例配吃的原则,避免集中配吃; 其次,划分承包区,检修期间组织人员清理,将糊堵严重的篦条进行更换。

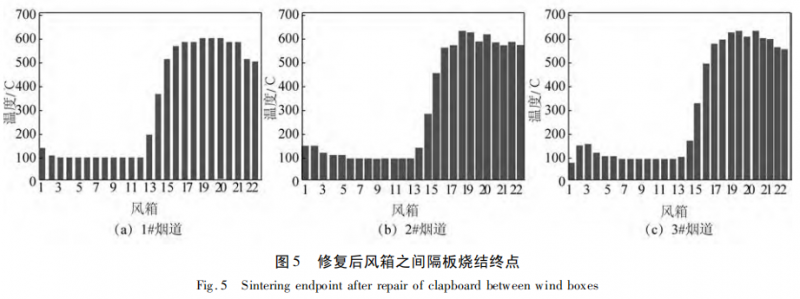

3. 4 控制烧结终点位置

烧结机大修后,将 20 #和 21 #风箱隔板恢复,主抽风机和耐热风机抢风情况明显缓解,通过增加料面的有效风量,20 #和 21 #风箱终点温度恢复正常,烧结机终点位置明显,如图 5 所示。

3. 5 改善烧结铺底料粒度、厚度

前期由于筛板间隙小,导致粒度小于 10 mm 的烧结矿偏多,铺底料粒度偏细,通过改善筛板,有效减少 10 mm 粒度以下烧结矿占比,从而减少了篦条间夹杂的铺底料,减轻了篦条糊堵现象。

3. 6 增加篦条震打装置

组织篦条清理的过程中,使用钎子敲打篦条可以将篦条之间的粘料震下去,使用类似于电震的震打装置可以有效降低篦条粘料的速度。通过对烧结机篦条进行不间断地震打,对篦条间隙中的小颗粒烧结矿和粉尘进行清理,可增加篦条间隙面积。莱钢已经在其烧结机上安装震打装置,取得了一定效果; 首钢 360 m2 烧结机大修改造期间已经安装了篦条震打器( 图 6) ,使用过程中可以有效减缓篦条糊堵,保证烧结生产稳定运行。

4 改善效果

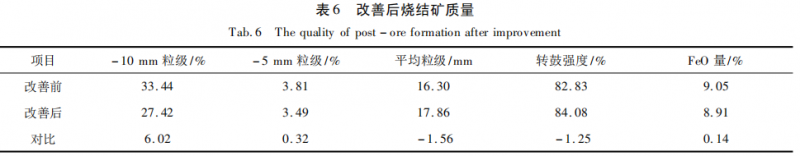

通过提高混合料温度、混合料粒度、合理控制水分、稳定二配下料、配吃本厂白灰、修复风箱隔板等手段,稳定终点位置,烧结机篦条糊堵问题得到明显缓解。表 6 所示为改善前后烧结矿质量。可知,料厚由 700 mm 提高到 790 mm,烧结矿产量、质量及生产稳定指标得到明显改善,转鼓强度均值上升 1. 25% ,10 mm 以下粒级降低 6. 02% ,平均粒径提高 1. 56% ,成品率上升2. 7% ,烧结机运行稳定。

5 结语

篦条糊堵一旦形成会造成透气性变差,终点位置后移进一步加剧篦条糊堵现象的形成,最后导致整块台车篦条全部糊死,烧结过程不能均匀正常进行,严重影响烧结矿产量和质量。通过对机尾密封板材质、构造进行升级强化,加强生产工艺控制,实施低水、低碳操作,提高白灰质量,稳定固废配加量,保证了生产的顺利进行。

参考文献

[1]康苗,慧源,隋孝利,等. 钒钛矿烧结篦条糊堵原因分析及控制[J]. 河北冶金,2020( 2) : 4 ~ 7.

[2]李强,亓玉辉,查丽萍,等. 解决烧结机篦条糊堵问题的实践[J]. 烧结球团,2008( 3) : 50 ~ 54.

[3]王文刚. 煤粉直接喷吹控制系统在攀钢钒高炉中的应用[J]. 四川冶金. 2011( 3) : 52 ~ 55.

[4]刘竹林. 炼铁原料[M]. 北京: 化学工业出版社,2007.

[5]王筱留. 钢铁冶金学( 炼铁部分) [M]. 北京: 冶金工业出版社,2013: 33 ~ 37.

[6]曹东鹏,桂鉴侠. 360 m2 烧结机篦条糊堵原因及改进[J]. 河北冶金,2017( 3) : 50 ~ 52.

[7]高丙寅,陈伟,臧国军,等. 烧结机糊堵篦条现象的原因分析及预防措施[J]. 河南冶金,2010,18( 6) : 33 ~ 35.

[8]郭考. 高比例配加外粉的烧结生产实践[J]. 河北冶金,2020( 6) : 43 ~ 46.

[9]裴元东,熊军,史凤奎,等. 烧结篦条粘结机理研究及防治措施 [J]. 烧结球团,2018( 2) : 1 ~ 4.

[10]章苇玲,牛长胜,王纪元. 烧结机篦条间隙堵塞原因分析[J]. 宝 钢技术,2018( 06) : 13 ~ 17.