邓有胜,吴丹伟,谭奇兵

摘要 :统计显示,在冶金总能耗中,10% ~ 12% 的消耗都出自于烧结工序,在总能耗热能中,接近一半都是其排放的余热,越来越多的企业开始注意到高效回收与借助烧结排放的低温烟气余热。在进行烧结矿生产时,尤其是烧结矿由鼓风式环冷机进行冷却时,会有温度在 250℃~ 380℃左右的低温烟气排放出来,在烧结矿热耗量中,其热能量占到了 30%。针对产生于烧结矿冷却过程中的大量低温烟气展开余热回收,势必能够把烧结矿生产过程的能源利用率大幅提高,让工序能耗显著降低,在实现企业经济效益最大化的同时,控制排放烟气热、尘,尽可能的避免破坏大气环境。本文从防城港钢铁基地 500m2 烧结环冷机余热资源特点及项目实际供汽需求出发,通过对比双烟气进气单压系统、单烟气进气单压系统下环冷机余热锅炉的额定蒸发量和热效率,选定了本项目环冷机余热锅炉的最优热力系统,同时对余热锅炉烟风系统设计过程中的取风、回风方式,烟风道保温形式等进行了论述,并提出了相关建议。

关键词 :烧结余热回收 ;环冷机余热锅炉 ;烧结余热烟风系统

烧结工序能耗约占整个钢铁企业总能耗的 9% ~ 12%,在烧结生产过程中有 50%左右的热能以烧结烟气和冷却机废气的显热形式排入大气。根据相关统计数据,目前我国烧结工序余热回收利用率尚不足 30%,另外我国重点钢铁企业的烧结工序能耗平均值为 64.83kgce/t,与国外先进水平相比,能耗高 7.2%,差距相当大。

因此,广西钢铁集团有限公司在规划防城港钢铁基地一期一步建设 2台 500m2 烧结机的同时,为了节能降耗拟对烧结工序的环冷机、大烟道等余热进行回收利用,并采用 2 台烧结机大烟道余热锅炉 +2 台环冷机余热锅炉建设模式。其中,环冷余热锅炉产生的蒸汽优先通过降压或直接用于烧结机及烧结烟气净化工程蒸汽利用设施,其余蒸汽送至厂区蒸汽管网。

对于传统烧结余热回收项目,环冷机锅炉一般采用双进气双压系统并配套补汽凝汽式汽轮发电机组,而根据本项目实际需要,仅需环冷锅炉连续产出一种参数的过热蒸汽供给管网,另外需考虑外送间断用蒸汽的设计。而本项目 500m2 环冷机属于大型环冷机,且采用水密封的方式,因此烟温、烟气量较一般烧结环冷生产线稍高,其中环冷机 1 段、2 段的设计烟温能够达到550℃和 450℃。针对以上总体规划,如何合理的设计环冷余热锅炉热力系统,使余热锅炉及其附属设施安全高效运行,并能够适应烧结主线生产和蒸汽外网负荷的波动是决定余热工程成功与否的重要因素。

1 烧结余热回收系统的分析方法

如今,节能减排工作已在大范围内开展,如果还是以基于热力学第一定律的焓分析法来对能量的利用情况做出评价,势必无法让人们的要求得到满足,该方法仅可站在能的量的层面上给予用能指导,不能将能的质的改变体现出来,在此情况下便出现了㶲分析法。

半世纪以来,全球范围内的一项热门课题便是㶲分析的发展,而之所以会这样同人们不断增长的能源短缺与节能意识有很大关系。1956 年,Rant 以“exergie”一词来对㶲参数进行描述,获得大部分人的认可。一年后,㶲概念正式传入到我国,夏彦儒和王守泰教授以“㶲”对其命名,得到了学术界同仁们的一致认可。现阶段,在各类问题的研究中,㶲分析法的应用也非常普遍。

陈莉对一台 410t/h的电站锅炉展开了㶲分析,其发现排烟㶲损失与机械不完全燃烧㶲损失是电站锅炉的最大外部㶲损失,在此基础上其研发出了计算电站锅炉热力以及用于㶲分析的软件。王建宁利用两种方法(能量平衡分析、㶲分析)评价了柴油机的用能情况,了解了内燃机的热量分布情况,也将㶲分布随负荷的变化规律掌握。

王倩通过结合 LUENT数值模拟软件和㶲的相关理论,对燃煤锅炉炉膛内部的烟气㶲分布特性有了充分了解。

张向辉借助㶲分析法研究了纯低温闪蒸余热发电系统,在评价系统热经济性把㶲回收率当做主要指标,着重优化设计了闪蒸余热发电系统的几个热力参数。

Noam Lior 等人针对一定条件下,大气温度、压力及相对湿度的变化对气体燃料和这一条件下气体化学㶲的影响展开了深入研究,研究结果表明 :当气候较为寒冷时,空气中气体分离效率更高,在温暖的气候条件下适合进行水电离制氢,在寒冷条件下往往具有更高的效率。

Koosuke Nishida等人针对燃烧过程中嫡产和㶲损失的原因展开了进一步分析,并发现粘性耗散、导热、质量扩散和化学反应是导致燃烧过程中出现不可逆损失的主要原因,而化学反应更是引发预混合火焰中㶲损失的“罪魁祸首”,热传导则是扩散火焰中造成㶲损失的主要原因。

A.DATTA 分析了粉末在燃烧器中燃烧的不可逆性,得到了这样的结论,即通过将入口预热空气的温度及压力提高,可促进㶲效率的明显提高

除此之外,还有很多专家学者借助㶲分析法研究了各类能量问题,且获得的经济效益都非常好。

2 工艺简介

烧结余热回收系统主要由两部分构成,分别是烟气回收系统、余热锅炉系统。其原理在于经环冷机排出的高温烟气在被混合后,利用配置的高效余热蒸发器进行热交换,会有 At/h 的饱和蒸汽与 Bt/h 的低压蒸汽出现。借助能量转换把降低烧结矿外排烟气的平均温度,即由 350℃变为 150℃,再利用引风机向烟囱回送余热锅炉排出的烟气,将其排空。

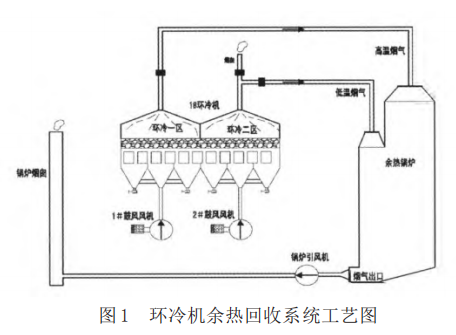

烟气余热回收主要是对环冷一段、二段进行回收,设置封闭式烟罩,在其内部上方安装内绝热烟罩,并分割为两段,分别是高温烟气段、低温烟气段。两个区段内均要设置一座烟囱,同时将三通管道安装于烟囱上,配置电动切换蝶阀。正常工作时,切换阀会向锅炉烟道内导入烟气,而当余热锅炉处于停止运行的状态是,把烟气进入余热锅炉的通道关闭,利用机上烟囱向大气排入环冷机烟气(如图 1)。

3 设计方案比选优化

3.1 锅炉热力系统

根据防钢基地一期项目总体规划,需要环冷机锅炉产出1.3MPa,300℃的过热蒸汽送至厂区管网作为全厂工业用汽 ;此外环冷锅炉还需要考虑产出 1.3MPa,350℃的过热蒸汽作为烧结氨法脱硫工程的吹扫用汽,此用汽为间断用汽,平均 8h 吹扫一次,一次吹扫约 40min。

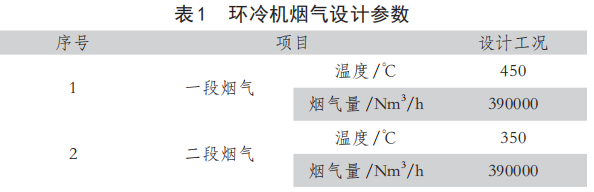

对于常规烧结环冷机余热锅炉来说,为了达到能源梯级利用的目的,一般采用双压双进气系统,即根据环冷机 1段、2段不同的烟气温度,设置 2套不同压力的受热面,分别产出中压蒸汽和低压蒸汽,送至补汽凝汽式汽轮发电机做功,这样做的目的是由于环冷机余热烟气属于中低温余热资源,烟气量大但烟温较低,为了充分地回收烧结烟气显热,有效降低排烟温度,在余热锅炉热力系统设计时通过增加锅炉尾部换热面以便实现锅炉热回收效率的最大化。但本项目无低压蒸汽用汽需求,有两种热力系统可供选择 :①将环冷机 1段、2段烟气在进入锅炉前提前混合后再送入锅炉 ;②仍然采用双压系统,但低压段不设置过热器,低压蒸发器仅作为环冷机锅炉的自除氧汽包的热源使用。根据本项目烧结设计固体燃耗及密封型式,确定烟风参数如下表 1所示。

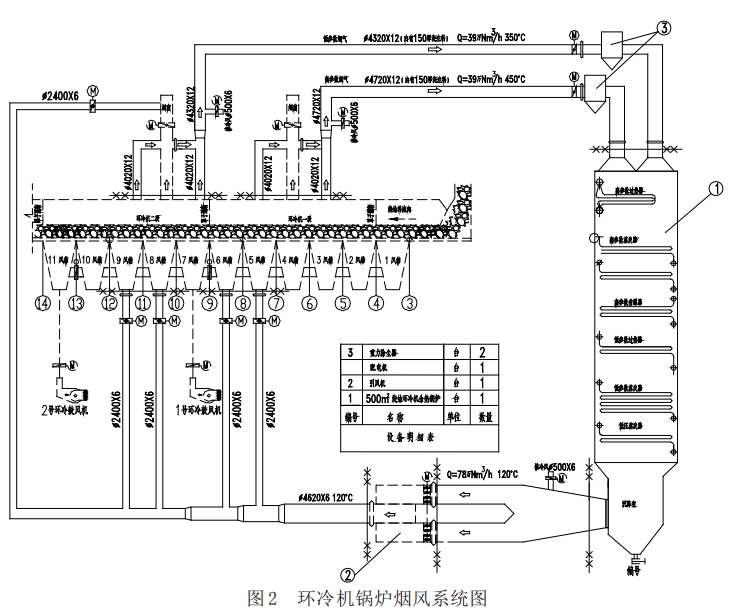

进环冷机锅炉的烟气成分按照含尘空气考虑,含尘量为2g/Nm3。经计算分析,当余热锅炉高压段蒸发器的窄点温度和省煤器接近点温度均为 15℃时,单进气单压锅炉的设计产汽量为85.1t/h,排烟温度为 152.1℃,而双进气单压锅炉的额定产汽量为 87.9t/h,排烟温度为 145.3℃,详见表 2。

可以看出,对于仅产出一种参数蒸汽的本工程来说,双进气系统从锅炉产汽量,锅炉热效率方面均优于单进气系统,由热力学第二定律可知,能量在利用过程中会贬值,其能级降低,因此在对本工程余热回收热力系统选定时,应遵循两个原则 :匹配用能和能量梯级利用,以及最大限度地减少用户和供能方的能级降,而将烟气提前混合的方式本身就降低了能量的品味及㶲值,另一方面,将 1 段和 2 段烟气混合后,烟温也将被平均,对于锅炉受热面来说,换热温压减小,为了达到同样的换热功率,换热面积势必增大,造成锅炉投资增加。

对于本项目锅炉低压段热力系统,因未设计产汽,当烧结主线生产波动造成烟气量增大或烟温降低时,会致使热量向锅炉的尾部受热面偏移,而低压蒸发器仅作为自除氧汽包的热源,因此在设计时要考虑除氧器排氧门的排放能力及调节能力。

本项目还需要考虑去烧结生产及脱硫系统硫铵结晶的一路蒸汽的设计,考虑其间断使用的特性,为其单独设置一组过热器显然不合理,因此考虑在锅炉主蒸汽出口设置一处供汽旁路,而减温系统与主蒸汽减温水系统独立,以免造成汽温调节时的互相干涉,对两路蒸汽的汽温精准操控,这不仅有利于烧结混料预热的工艺调节,对于后期可能新建的烧结汽轮发电机组来说也是必须的。

3.2 烟风道系统设计要点

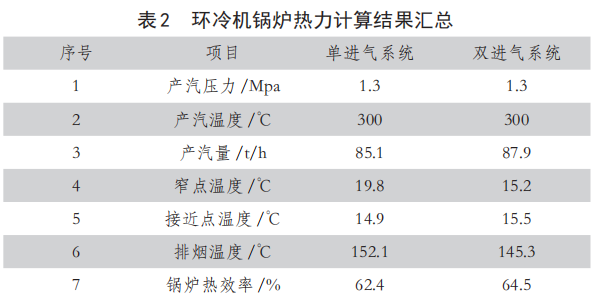

环冷余热锅炉的热力系统选定后,需要对烟风道做针对性的设计,因 500m2 烧结环冷机为大型环冷机,环冷机的回转中径为 58m,台车宽度 3.5m,1 段和 2 段的取风、回风方式是否合理,直接影响到进入锅炉烟气显热能量的多少和品质。

综合考虑含尘烟气磨损、管道积灰因素以及烟风阻力的影响,以及台车烟罩宽度受限,考虑 1 段、2 段主烟道的通流内径设计为 DN4400 和 DN4000,此外为了保证在设计温度下的进锅炉的工况烟气量,每段烟罩分别选定 3 段支烟管取烟,通流内径为 DN3700。对于烧结环冷余热锅炉的产汽出力,同样的烟气热焓,烟温的影响因素远大于烟气量,因此为了尽可能的实现高温取烟,在不影响原有烧结除尘管道及热风点火管道的布置前提下,将各段取烟点尽可能的靠前,选定环冷 1 段取烟口分别开在3#,4#(1 段烟囱口)及 5# 风箱上部正对的烟罩处,环冷 2 段取烟口开在 3#,4#(2 段烟囱口)及 5# 风箱上部正对的烟罩处,同时在 4# 轴、9# 轴、14# 轴处设置烟罩隔断板,明确区分 1 段、2 段不同品味的烟气热源。

对于锅炉回风系统,采用烟气再循环系统,可使得锅炉入口热废气的温度提高约 50℃,风机采用变频方式调节,同时充分考虑风机叶轮及机壳的耐磨,选用 10mm 厚以上碳化铬堆焊层作为耐磨板,同时在机壳内侧内衬耐磨陶瓷 ;采用 4 段回风的方式,每段回风管道上设置有电动调节阀,优先保证环冷 1 段可以得到充分的热风再循环,使实际运行过程 1段烟温尽可能的提高,进而产出更多的蒸汽,同时避免低压段除氧加热蒸汽富裕被迫放散。在回风母管上还需设置烟气对空排系统,当环冷机输灰装置故障时及时将锅炉排烟排向大气,此段考虑紧凑布置和节约投资,将对空排烟道接至环冷 2 段烟囱对空排电动阀后。在锅炉 1 段、2 段烟气主管上设置重力式除尘器,减少锅炉及循环风机设备的磨损,同时在每段主管上设置掺冷风管,防止烟道超温。

环冷锅炉烟气系统详见图 2。

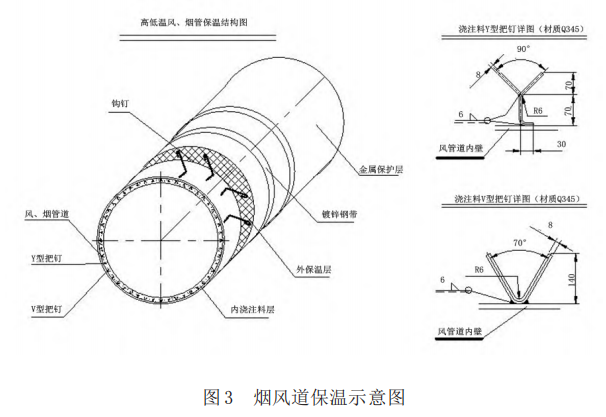

3.3 烟风道保温方式选定

由于本项目 1 段,2 段设计烟温分别为 450℃和 350℃,而尖峰温度分别可以达到 550℃和 450℃,这已经超过了常用低合金结构钢 Q345的极限耐受温度,为了解决这一问题,有两种方案:①采用更高规格的钢材(耐温等级在 15CrMo以上),②选择内保温的方式 ;因锅炉烟风道的管径大,烟风路由较长,若采用高规格钢材作为烟风道材质,会造成投资的大幅增加,代价巨大,因此选用烟道内保温的方式,在管道内侧敷设 150mm 厚的莫来石耐磨浇筑料,并用 Y、V 型锚固沟浇筑固定,同时在管道外壁采用硅酸铝制品作为保温,考虑到烧结矿粉尘及烟气的酸腐蚀及海边潮湿多盐的特征,烟道外保温外护板采用 304 不锈钢薄板,使烟道外保温的使用寿命更长。烟道保温型式详见下图 3。

4 其他优化方向

对于本项目 500m2 大型烧结生产线,采用 5 段式环冷机工艺,除了将常规的环冷 1 段、2 段冷却废气用于余热锅炉产汽或发电外,还可将温度居中的环冷机 3 段废烟气用于热风烧结、点火助燃等工序。在此基础上,还可以将直接余热回收价值不大的烟温在 200℃~ 250℃的环冷 4段废烟气作为溴化锂制冷的补充能量,实现小型的热电冷联产技术 ;也可将环冷机 4 段废气热量作为有机朗肯循环的补充能量,新建小型 ORC 发电机组,作为烧结余热电站的输出电力补充,共同供给烧结生产使用。

5 结论

(1)针对本项目单参数蒸汽的规划需求,根据“温度对口,按质用能”的原则,通过比选计算,为本工程选定了双进气单压的热力系统,实现了烧结余热回收端与利用段“量”与“质”的匹配,对环冷机余热进行了最大限度的回收。

(2)为了保证既定热力系统的预期回收效果能够在实际运行中得以实现,通过采取热风循环系统,恰当选定取风回风口及烟罩隔板位置,并考虑除尘措施及与烧结主线配合调整等问题,对烟风道工程设计的诸多要点等进行了针对性的优化。

(3)选用内保温加外保温的型式,解决了常用钢材烟道在本工程大型烧结机生产线可能存在的壁温超限及管壁磨损的问题,采用较高规格的 304 外保温护板可以提高烟道及锅炉系统保温使用寿命,减少散热损失和保温工程维护工作量。

(4)本文还提出了针对大型环冷机 3 段,4 段低品位烟气显热可行的余热回收技术路线,对大型烧结环冷机余热资源的全面回收工艺有一定的推广意义。