张 伟

(南京钢铁股份有限公司第一炼钢厂,江苏 南京 210035)

摘 要:钢铁行业的发展直接决定了一个国家未来的发展趋势,在钢铁产业当中转炉炼钢具有非常重要的意义和地位,转炉炼钢最主要的任务就是控制对于吹炼的含碳量和实际的出钢温度,是否满足规定,对于转炉炼钢来说本身就是一个非常复杂的工业模式,在转炉炼钢的工业体系当中包含着多元化,复杂化的高温反应,也是一个具有周期性的升温过程,智能控制的全面发展给转炉炼钢的控制带来了一个全新的发展模式和方向。神经网络技术依靠自身强大的非线性系统解答能力在转炉炼钢的控制当中得到了大量的使用,得到了有效的成果,文章就主要对于转炉炼,钢的静态模型进行了分析研究,通过详细的分析了构建了转炉炼钢碳温的控制模型,希望能为我国钢铁产业的发展提供一定的理论依据。

关键词:钢铁;转炉炼钢;控制模型

现阶段,我国大部分的转炉都是以中小型的转炉为主,并且这些中小型的转炉企业因为受到了厂房条件以及相关资金的约束,导致不能引入先进的检测系统,进行精确的控制。文章就主要以理论模型为基础,构建相应的预测模块,提高控制的精确度。

1 转炉炼钢工艺流程

对于转炉炼钢最主要的目的是为了将铁水当中的碳以及其余物质控制在一定的区域当中,在进行钢铁演练过程当中主要的材料包含铁水、生铁及矿石等,产出需要为满足标准的钢水。在转炉炼钢的过程当中以上一次的出钢到本次的出钢为一个周期,对于一般来说,转炉炼钢的演练周期一般需要控制在 30 min,其中时间占比最大的为吹氧,平均需要 15min。

根据熔池当中的具体成分和温度的变化模式,氧气转炉吹钢可以划分为三个阶段,分别是前期、中期、后期。对于氧气转炉炼钢工艺制度主要由造渣、装入、温度控制、脱氧等几个部分构成。

2 转炉炼钢碳温控制模型

2.1 热平衡和物料平衡

热平衡是指转炉中的物料在发生物理和化学反应之后,释放出的热量及损耗的热量能保持相对平衡的状态,是基于物理学中的能量守恒定理推断出来的。物料平衡是指加入转炉的物料与冶炼产物总量的相对平衡,同样和物理学中的能量守恒定理存在着紧密联系。

转炉炼钢理论模型可以帮助专家人员从理论层面去分析出钢过程在热量、氧气上的变化,多出的热量用在废钢熔化环节,使热量得到循环利用,从而有效将冶炼成本控制下来。结合氧气的消耗情况,能将吹氧时间的具体范围计算出来,确保后续吹氧状况分析的顺利进行。考虑到冶炼期间会发生许许多多的物理反应和化学反应,因此通过理论模型计算出的数值不可能完全等于实际值。所以,在不同钢厂的生产条件下,应适当修正一些相关的参数值,每计算一次,就调整一下对应的生产数据,以此使模型更加准确。

2.2 转炉炼钢物理过程的机理分析

往后的计算都在以下假设的基础上来完成:为了更好地说明往后的计算流程,文章假设了其中涉及到的部分参量,但都是基于某钢厂的实际生产数据得来的,在实际应用的过程中,要结合钢厂的实际情况,再参照专家的建议完成设定工作。在总炉渣量中,铁珠只占 8%的比例;

①金属中氧化的碳分别氧化成了一氧化碳和二氧化碳,比例是 9∶1;

②金属料的使用,有 1.2%是在喷溅方面损耗的;

③炉器使用传统未燃法净化系统,在日常生产期间转炉炼钢的吹炼过程,炉内烟气的烟尘占炉内物料的总装入百分比、烟尘中三氧化二铁和氧化铁的含量分别是 Wyc、WyeFe2O3、WycFeO;

④废钢中 S、C、P 以及 Mn 的占比与钢水的终点成分保持一致;

⑤进入炉渣中的耐火材料占金属料的 0.07%,补炉料的占有比是 0.03%。炉衬的腐蚀量比率是 0.04%。

(1)确定转炉的装入量

转炉装入量是指装入转炉中所有主原料的总和。通常而言,转入制度是由定量装入、定深装入与分阶段阶段性定量装入等方式所组成的。其中,第一种方法在大吨位转炉中比较常见;第二种由于生产组织的难度系数过高,基本已经没人使用了;第三种是指在整个的炉役周期中,对炉龄实施阶段性划分,每个阶段按量进行装入。

Wz=Wt+Wfg

(2)溶剂的计算

确定炉子中要加多少石灰通常情况下,炉子中要加多少石灰主要取决于三个方面,即 P 的含量、Si 的含量、炉内熔渣的碱度数值。

①确定炉内熔渣碱度水平的常用方法:

炉子中铁水的磷元素含量在 0.30%以下,炉子内的碱度 R 定义为炉内渣中氧化钙的含量闭上二氧化硅的含量,即:

②石灰加入量 Ws 的计算模型为:

Ws=Wst+Wsfg+Wsk+Wsy+Wsb

③随后推导出以下的几个参数量运算方式:

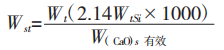

(a)Wst 是根据炉内铁水中 P 的含量、Si 的含量、炉内熔渣的碱度数值等,才将要加石灰的具体量计算出来:

上式是 Si 和 SiO2 的量比,意思是 1 kg 硅氧化后可以得出的 SiO2 总量为 2.14 kg;其中,1000 是对整体单位进行统一的,原因在于 Wt 是以吨为计量单位的。而炉内石灰中氧化钙含量是用 W(CaO)s 有效表示的。

(3)物料平衡的计算

炉内金属料的全部元素氧化量,单位:千克。

①S 元素、C 元素、P 元素、Mn 元素和 Si 元素的氧化量:

ΔW[x]=1000×(WtWtx-(Wg-Wfg)Wgx)

②铁元素被氧化为三氧化二铁及氧化亚铁,假设在三氧化二铁与氧化亚铁当中,铁元素在金属料中的占比分别是 W[Fe]t(2 %)、W[Fe]t(1 %)。求得氧化成氧化亚铁的铁元素氧化量是:

ΔW[Fe1]=1000×(Wt +W)g W[Fe]t1)

③氧化成三氧化二铁的铁元素氧化量则为:

ΔW[Fe2]=1000×(Wt +W)g W[Fe]t2)

W[y]=kΔW[x]

(4)控制终点中碳含量的总吹氧量方程转炉炼钢期间氧气是以炉子顶部降下来的氧气占比最高,另外还有许多其他的来源,例如炉子内用到的冷却剂就有氧元素的存在,炉子口旁的空气也存在一定量的氧气。在转炉中,氧气的作用是氧化铁水中所有可以被氧化的元素,氧气主要是在一氧化碳在炉内未完全燃烧的少数部分起作用,除此之外,炼钢的炉子中溢出的烟尘引起的氧耗、炉子内溢出的炉气也会有少量自由氧的存在。

如果在运算时没有把炉子口吸入的氧气加到收入项的话,在计算炉内的总吹氧量时,可采取以下公式:

VO2=(∑Voss)+Voyc+Volq+Voks

在上式当中,∑Voss、Voys、Volq、Voks 分别代表的是金属料中各元素烧损之后所需的氧气量,炉子中溢出烟尘消耗的氧气、炉子中存在的自由氧总量、炉子中矿石分解需要用到的氧气。

2.3 理论模型实现

模型理论主要依靠物理学当中的热量守恒和质量守恒为根本,对于模型过程进行计算,对于具体铁水的加入量,辅料的加入量上文都进行了公式计算表达,拥有了理论模型就可以计算出不同转炉当中的具体配料比,控制精度。

3 结 语

转炉炼钢对于钢铁企业的发展具有非常重要的价值,转炉炼钢最主要的目的是为了炼制出温度和碳含量都满足标准的钢水,但是在具体的冶炼过程当中非常,复杂传统依靠人工经验为主的控制模式存在较大的问题,文章就针对转炉炼钢碳温控制模型及智能专家系统,希望能为我国钢铁产业转炉炼钢的发展提供相应的依据。

参考文献

[1]洪义,朱登明,邱显杰,等.逼真可控的火焰动画框架设计与实现[J].计算机应用,2011,(1):59-62.

[2]杨斌.基于粒子系统的火焰模拟[J].滁州学院学报,2009,(6):156-158.

[3]施白妮,段玲敏.火焰原子吸收光谱法测定铁矿石中锌方法对比[J].世界有色金属,2019,(24):289-291.