柴志鹏,丁学勇,居天华,刘金生,刘程宏

(东北大学 冶金学院,沈阳 110819 )

摘 要: 通过热重实验,从还原温度、还原气氛及还原时间三方面对含碳球团的还原特点和动力学进行了研究,采用界面反应模型、三维扩散模型等对含碳球团还原过程进行拟合. 研究表明: 在本实验条件下,当温度为1 100 ℃、气氛为单一 H2、还原时间为 60 min 时,反应分数达到最大值 0. 81,还原效果最佳; 还原过程中,还原速率先迅速增大,随后逐渐减小; 当假设扩散模型为还原过程的限制性环节时,得到的拟合效果最好,反应活化能为 93. 18 kJ/mol.

关键词: 含碳球团; 还原机理; 动力学; 活化能

近年来,含碳球团由于其自身反应性好、原料适用范围广等优点,在炼铁工艺中得到了广泛应用. 含碳球团的还原机理对炼铁工艺的优化有着重要的作用[1-2],众多专家学者围绕其还原特性以及还原机理开展了大量的研究.方展等[3] 在600 ~ 1 000 ℃下,通过热重实验分析了 H2 还原铁矿石球团的还原动力学,结果表明,还原过程由扩散和化学反应混合控制,活化能为 39. 49 kJ/mol.刘松利及陈雯等[4-6]研究了含碳球团还原过程中的限制性环节,认为还原过程中界面反应和扩散共同控制还原速率. 赵文广等[7]在 800 ~ 1 000 ℃ 条件下,探讨了白云鄂博铁精矿含碳球团还原的动力学机理,结果表明,还原反应速度是由气体内扩散控制,活化能为 93. 18 kJ/mol. 满毅等[8] 在 950 ~ 1 100 ℃ 的 N2 条件下研究了含碳球团还原反应的控速模型,发现还原过程由气相扩散控制.而陈思明等[9]在对天青石含碳球团还原过程进行动力学分析后,认为还原速率由界面反应控制. 宁国山等[10]在 900 ~ 1 200 ℃条件下,研究了赤泥含碳球团还原过程,发现反应的限制性环节为碳气化和界面反应,升高温度有利于还原的进行.

目前多数关于球团的研究都是围绕单一还原剂即煤基或气基而展开的,其还原过程缓慢,还原效果受限. 为了改善这一现状,本文将煤基和气基结合起来,以含碳球团的还原过程为研究对象,探索在气基 - 固基协同条件下含碳球团的还原机理,对含碳球团在 800 ~ 1 100 ℃ 下的还原热力学及动力学进行分析,将各阶段还原过程用动力学方程进行拟合,根据拟合结果,推断出含碳球团在不同温度下的限制性环节以及控速方程,从而为还原工艺的研究进一步奠定理论基础.

1 实 验

1. 1 实验原料

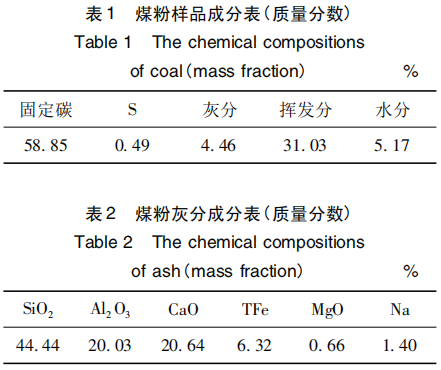

实验中所用到的煤粉由某厂提供,用化学分析的方法测定了煤粉及其灰分的化学组成,检测结果如表 1 和表 2 所列.

由表 1 及表 2 可知,实验所用煤粉中的固定碳质 量 分 数 为 58. 85% ,挥发分质量分数为31. 03% ,灰分的质量分数为 4. 46% . 灰分主要成分是 SiO2,Al2O3 和 CaO.

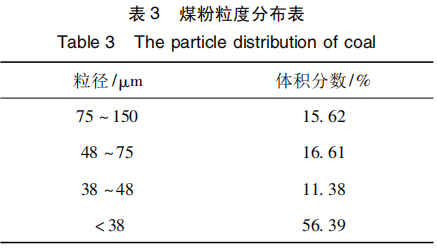

煤粉的粒度分布如表 3 所列. 从表中可以看出,本实验所用煤粉样品粒度较细,其中粒径在75 μm 以下的煤粉所占的体积分数大约为 85% ,38 μm 以下的超过了 50% ,符合造球过程对于粒度的要求.

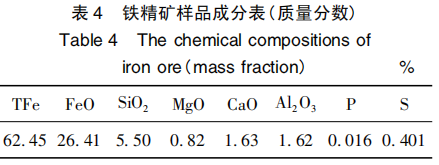

实验中所用到的铁矿粉由某厂提供,用化学分析的方法测定了其化学组成,检测结果如表 4所示. 该铁矿粉中 TFe 质量分数为 62. 45% ,FeO质量分数为 26. 41% ,其余成分以 CaO 和 Al2O3为主,P 和 S 质量分数较低,属于铁品位较高的铁矿粉.

1. 2 含碳球团热重还原实验

本实验过程在自制的热重分析系统中进行,该系统由反应炉和天平测定及计算机记录装置 3部分组成. 为了更直接准确地表述还原过程中的反应分数,需要先去除挥发分的影响,即先将煤粉在 700 ℃高温下 N2 气氛中保温焙烧 3 h,去掉其中的挥发分,随后将处理过的煤粉置于 900 ℃ 高温下 N2 气氛中保温焙烧 3 h,发现其重量几乎没有变化,表明挥发分已经基本去除.实验所用含碳球团全部由圆盘造球机制取,添加剂为质量分数 1% 的膨润土,球团 直 径 为10 ~ 15 mm,每次实验用量 1 个球团. 经过对不同碳氧比( 0. 8,1. 0,1. 2,1. 4) 的含碳球团反应后进行分析,发现当碳氧比为 1. 2 时,还原效果更好,因此本文中含碳球团所选碳氧比为 1. 2. 在实验过程中,将干燥后的含碳球团放入坩埚中,并将坩埚放置于加热管上端,启动程序,开始加热并通入N2 作为保护气氛,升温速率为 10 ℃ /min. 待温度升到设定温度时,通过调节升降按钮下降加热炉,待坩埚处于加热炉中央时,切换为还原气体( CO,H2,以及 CO 和 H2 的混合气体) ,并开始记录失重数据,还原气的流量为 1 L /min,由桌面控制系统调节. 为 了 使 反 应 充 分 进 行,还原时间设置为60 min,还原过程中,计算机每隔 15 s 记录一次失重数据,实验结束后绘制相应的失重曲线.

1. 3 反应分数的计算

在含碳球团还原反应中,由于含碳球团的还原过程不仅包括氧的损耗,还包括碳的损耗,因此表征含碳球团反应进行的程度常用反应分数来表示,含碳球团还原的反应分数表示为[11]:

式中,ΔM 为含碳球团还原过程中某时刻失去的质量,g; Mmax为含碳球团还原过程中理论上可以失掉的最大质量,包括铁氧化物的最大失氧量以及煤粉的最大失碳量,g.

1. 4 热力学理论分析

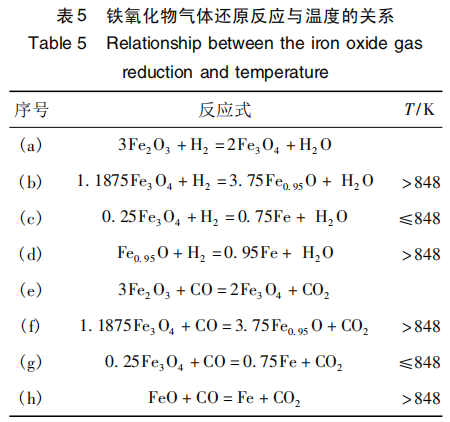

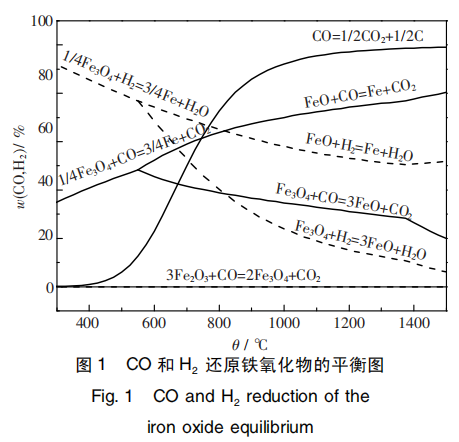

在含碳球团还原反应过程中,当采用 CO 或H2 作为还原剂参与还原反应时,铁氧化物会与还原气体发生一系列还原反应,且根据还原温度的不同,铁氧化物依次发生逐级还原反应. 因为铁有三种价态,即存在三种不同价态的铁氧化物,分别为 Fe2O3,Fe3O4,FeO. 对于 FeO 而言,实际上Fe 与 O 原子比可能与 1∶ 1 存在一定偏差,所以分子式可以写成 FexOy 或者 Fe0. 95O,其还原历程如下所示[12]:

T≤570 ℃,Fe2O3→Fe3O4→ Fe

T≥570 ℃,Fe2O3→Fe3O4→ FeO →Fe

表 5 为还原过程中铁氧化物气体还原反应与温度的关系,描述了不同温度段发生的还原反应.

如图 1 所示,反应( e) 在接近底端处,说明该反应比较容易发生,即在还原过程中少量的 CO就可以将 Fe2O3还原成 Fe3O4 . 对于 CO 而言,当温度为 570 ℃ 时,反应( f) ~ ( h) 相交于相同的一点,说明当温度低于 570 ℃ 时发生反应( g) ,CO将 Fe3O4 还原为 Fe,没有 FeO 生成; 当温度大于570 ℃时,反应( f) ( h) 同时进行,生成了 FeO,并且 FeO 进一步参与反应. 而对于 H2 来说,当温度低于 570 ℃时,发生反应( 3) ,H2 将 Fe3O4 还原为Fe; 当温度高于 570 ℃ 时,反应( b) ( d) 同时进行,并生成 FeO 和 Fe.

同时,由图 1 也可以看出,在整个还原反应过程中,CO 和 H2 在还原铁氧化物的过程中存在一定的区别,即当温度不断升高的时候,所需 CO 的浓度是逐渐增加的,而 H2 的浓度逐渐降低. 对于FeO 来说,当温度低于 810 ℃ 时,CO 的还原能力要强于 H2 ; 而当温度高于 810 ℃ 时,H2 的还原能力逐渐增强.

2 结果与讨论

2. 1 球团质量及反应分数随时间的变化

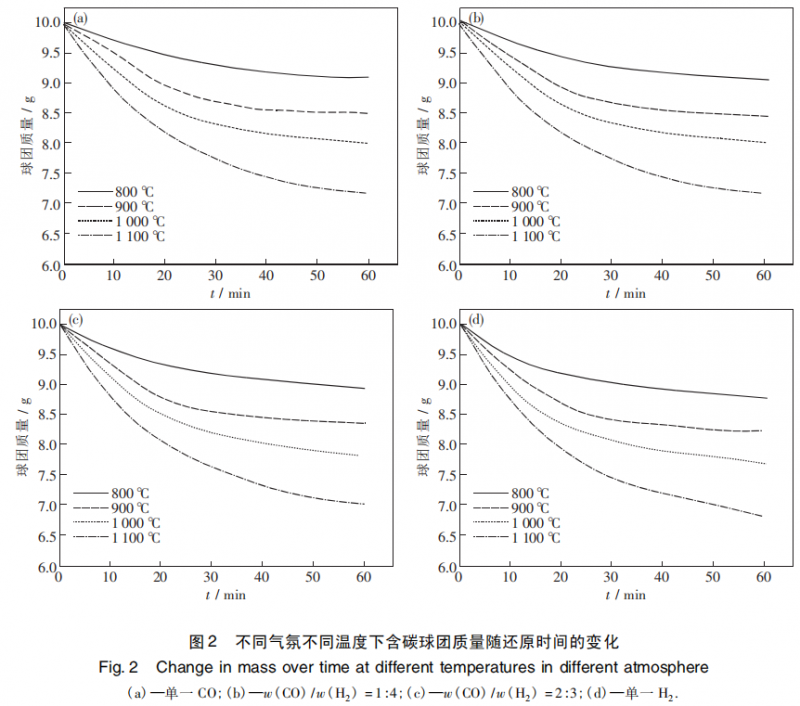

如图 2 所示,在含碳球团还原过程中,同一气氛同一时间条件下,温度越高,球团失重越大,说明球团参与反应的程度随着温度的升高也在逐步提高,升高温度对球团的还原起到了一定的促进作用. 而在同一气氛同一温度下,随着还原时间的增加,球团的质量先是快速下降随后再缓慢降低,即在反应过程中,球团的失重速率先增大后减小.而当含碳球团在同一温度同一时间不同气氛条件时,球团的质量变化也有一定的差异. 由图 2( d) 可知,当气氛为单一 H2 时,球团失重最多,表明在单一 H2 气氛中铁氧化物的还原反应进行得更充分,还原速率更快,还原反应进行得更彻底.

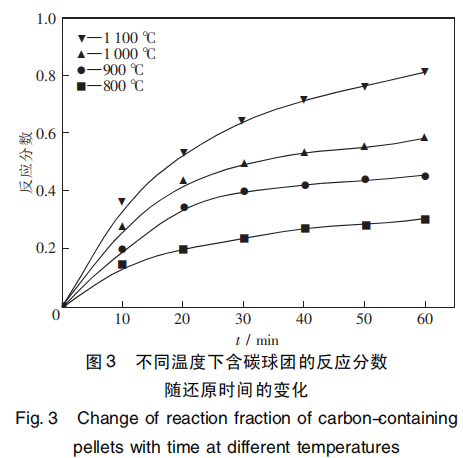

图 3 为单一 H2 气氛中不同温度下含碳球团的反应分数随时间变化的曲线. 从图中可以看出,随着还原时间的增加,反应分数逐渐变大,在前30 min 内反应分数增幅明显. 在还原 60 min、还原温度为 1 100 ℃ 的情况下,反应分数达到最大值0. 81. 这表明在单一 H2 气氛中,升高温度有利于还原反应的进行.

反应过程中,随着时间的增加,反应分数逐渐增大,表明球团表面以及内部发生着一系列剧烈的物理化学反应,包括铁氧化物与还原气体以及碳之间的还原反应. 反应分数不断增大的原因可能是随着还原反应的进行,铁氧化物和碳颗粒之间产生了一定的空隙,球团孔隙度增大,更多的还原气体通过扩散进入球团内部,进一步参与反应.在还原了一定的时间后,反应分数增幅放缓,表明还原反应已逐步变弱.

2. 2 还原产物化学分析

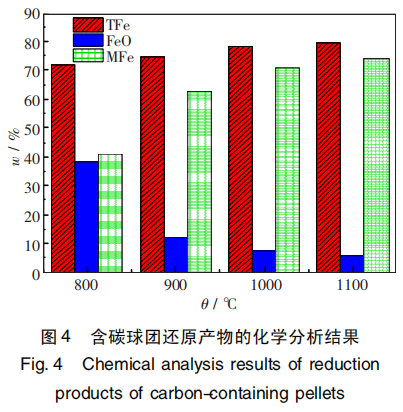

实验( 单一 H2 气氛中) 后的含碳球团中全铁的质量分数较原料中全铁的质量分数有一定提高,且随着温度的升高而增加,如图 4 所示. 当温度为 1 100 ℃ 时,含碳球团中全铁的质量分数达到了 79. 66% ,这是由于煤粉中的碳与铁氧化物发生反应,碳和氧都发生了一定的损耗,导致球团质量变小,从而使得全铁质量分数增加. 从图中也可看出,当温度高于 800 ℃时,FeO 的质量分数随着温度的升高迅速减小,而金属铁的质量分数明显上升,在 1 100 ℃时达到了73. 96% . 此时,还原产物主要由金属铁组成,同时含有少量的 FeO.

2. 3 反应动力学分析

根据前人的研究工作[13-14]可知,含碳球团还原过程主要包括碳的气化反应、铁氧化物的界面还原反应以及扩散等.

FexOy + C = FexOy-1 + CO (2)

C + CO2 = 2CO (3)

FexOy + CO = FexOy-1 + CO2 (4)

式( 2) ~ ( 4) 为含碳球团还原过程中主要的反应. 在还原过程中,含碳球团中的固体碳颗粒与气相中的 CO2 发生的式( 3) 称为碳气化反应. 孟繁明等[15]对含碳球团碳气化的研究表明,碳气化反应对还原过程中铁氧化物的还原、物料混合的状态以及反应后球团内部结构的变化有着一定的影响,是含碳球团反应过程中不可忽视的环节. 此 外,铁氧化物的界面还原反应与扩散也同样影响着球团的还原过程.

为探究本实验过程中含碳球团还原过程的限制性环节,对含碳球团还原过程做出以下假设: ①含碳球团还原中的碳气化以及铁氧化物的还原反应为一级反应; ②含碳球团内部各向同性,内部碳颗粒和铁氧化物颗粒分布均匀. 根据上述机理分析和假设条件,结合前人研究含碳球团还原机理时所用动力学模型[16 - 17]得出有关限制性环节的结论,本文认为含碳球团还原过程的限制性环节可能有碳气化、界面反应和扩散等.

若认为碳气化反应为还原过程的限制性环节,则反应的控速方程为

- ln( 1-α) = kt (5)

若认为扩散反应为还原过程的限制性环节,

则反应的控速方程为

[1-( 1-α) 1 /3]2 = kt (6)

若认为界面反应为还原过程的限制性环节,

则反应的控速方程为

1-( 1-α) 1 /3 = kt (7)

式中: α 为反应分数; k 为反应速率常数,s - 1 ; t 为时间,min.

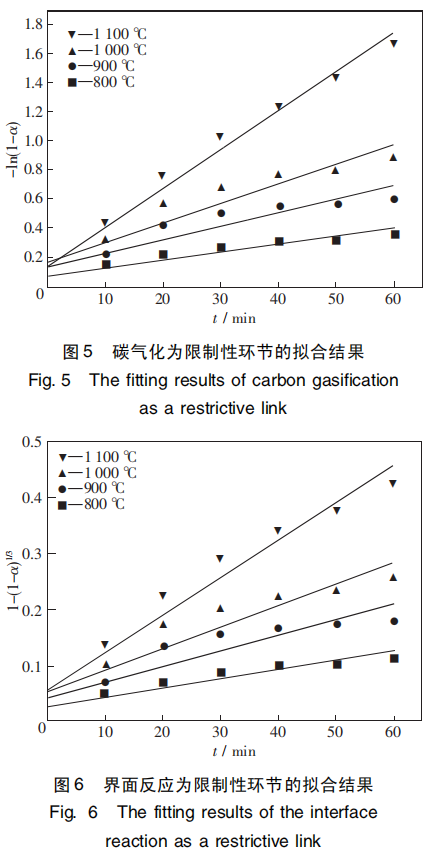

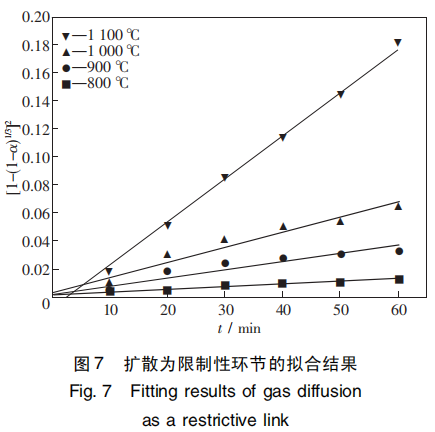

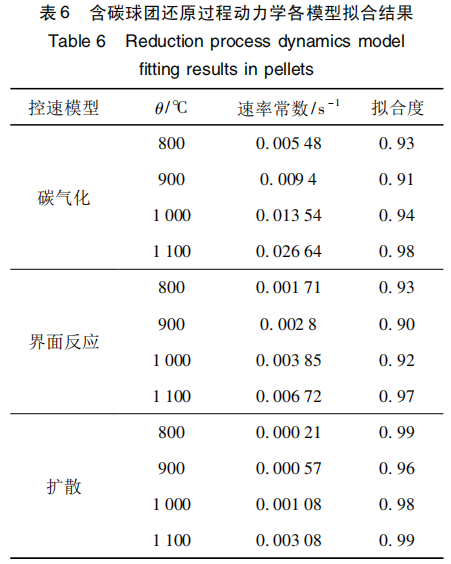

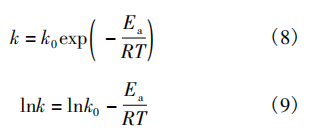

以碳气化、扩散及界面反应模型处理实验数据,建立模型与还原时间的关系图,如图 5 ~ 7 所 示. 通过线性拟合,根据不同的拟合效果,结合各限制性环节所对应的活化能,找出最优的限制性环节. 当某一模型的拟合度最高时,假设该模型所对应的动力学方程即为还原过程中的限制性环节,结合表观活化能大小以及表观活化能范围与限制性环节之间的关系进一步确定具体的限制性环节.

表 6 为 3 种模型经过线性拟合的方法得到的结果. 由此可知,在整个还原过程中,以扩散为限制性环节对还原过程进行拟合得到的拟合度最高,表明当扩散为限制性环节时拟合效果最好,扩散环节最有可能是本实验条件下还原过程的限制性环节.

2. 4 活化能的计算

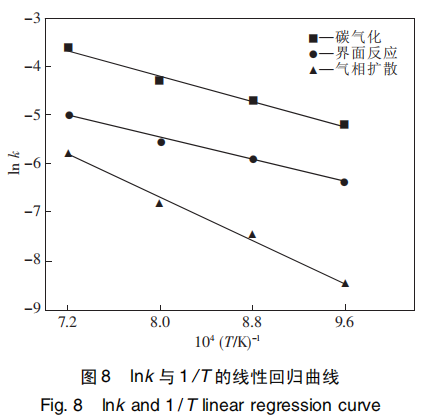

由上述计算得到各个温度下含碳球团的还原速率常数,根据式( 8) ~ ( 9) Arrheniu 方程求解反应活化能,并得到 lnk 与 1 /T 的曲线图,如图 8所示.

式中,Ea 为活化能,kJ/mol; k0 为指前因子,s - 1 ; R为摩尔气体常数,为 8. 314 J/( mol·K) ; T 为温 度,K.

若碳气化为还原过程的限制性环节,相对应的含碳球团的活化能为 54. 73 kJ/mol; 若界面反应为还 原 过 程 的 限 制 性 环 节,反 应 活 化 能 为47. 45 kJ/mol; 若扩散为还原过程的限制性环节,反应活化能为 93. 18 kJ/mol.

2. 5 限制性环节的确定

由上述计算可知,当以扩散为还原过程的限制性环节时,其表观活化能要大于以碳气化和界面反应为限制性环节时的表观活化能,表明在还原过程中扩散环节所需要的能垒较高,扩散对还原的影响要大于碳气化和界面反应. 结合前人对还原过程中各限制性环节下活化能的研究工作[18],当界面反应为还原过程的限制性环节时,其活化能大于 400 kJ/mol; 当碳气化为还原过程的限制性环节时,其活化能为 230 ~ 355 kJ/mol; 当扩散为还原过程的限制性环节时,其活化能小于 150 kJ/mol. 在本文中,碳气化与界面反应为限制性环节时的活化能都不在这一范围内,而扩散为限制性环节时的活化能符合这一范围. 综合还原过程的拟合结果,当扩散为限制性环节时的拟合度要高于界面反应和碳气化的拟合度,因此在本文中扩散被认为是还原过程的限制性环节.

3 结 论

( 1) 在含碳球团气固协同还原过程中,温度越高,反应分数越大,还原反应进行得越彻底. 当温度为1 100 ℃、还原时间为 60 min 时,反应分数达到最大值 0. 81.

( 2) 在含碳球团气固协同还原过程中,不同还原气氛对含碳球团的还原有一定的影响. 当温度为1 100 ℃、还原时间为 60 min、还原气氛为单一 H2 时,含碳球团失重最大,还原效果最好. 在反应前期,还原速率快速增加,随着反应的进行,还原速率逐渐放缓.

( 3) 对含碳球团还原过程进行动力学分析可知,当扩散模型为气固还原过程的限制性环节时,拟合效果最好,表观活化能为 93. 18 kJ/mol.

参考文献:

[1] Li N ,Wang F,Zhang W,et al. Effects of carbon-containing pellet shapes on its direct reduction process: a numerical study [J]. Transactions of the Indian Institute of Metals,2021,74 ( 1) : 21- 31.

[2] 赵庆杰,魏国,沈峰满. 直接还原技术进展及其在中国的发展[J]. 鞍钢技术,2014 ( 4) : 1- 6,24.

( Zhao Qingjie,Wei Guo,Shen Fengman. Process of direct reduce technology and Its development in china [J]. Angang Technology,2014 ( 4) : 1- 6,24.)

[3] 方展,鲁雄刚,耿淑华. H2 还原铁矿石球团的动力学研究[J]. 上海金属 2012,34( 6) : 31- 36.

( Fang Zhan,Lu Xionggang,Geng Shuhua. Kinetics study on the reduction of iron ore pellet by hydrogen[J]. Shanghai Metals,2014,34( 6) : 31- 36. )

[4] 刘松利,白晨光,胡途,等. 钒钛铁精矿内配碳球团直接还原的动力学 [J]. 钢铁研究学报,2011,23( 4) : 5- 8.

( Liu Songli,Bai Chengguang,Hu Tu,et al. Kinetics of direction reduction on vanadium and titanium iron concentrate pellets containing carbon [J]. Journal of Iron and Steel Research,2011,23( 4) : 5- 8.)

[5] 刘松利,白晨光,胡途,等. 钒钛铁精矿内配碳球团高温快速直接还原历程[J]. 重庆大学学报,2011,34( 1) : 60- 65.

( Liu Songli,Bai Chengguang,Hu Tu,et al. Quick and direct reduction process of vanadium and titanium iron concentrate with carbon-containing pellets at high temperature [J]. Journal of Chongqing University,2011,34 ( 1 ) : 60 - 65.)

[6] 陈雯,王鑫,雷鹰,等. 高磷铁矿石含碳球团等温还原动力学[J]. 钢铁,2020,55( 9) : 11- 15.

( Chen Wen, Wang Xin, Lei Ying, et al. Isothermal reduction kinetics of high-phosphorus iron ore carbon- containing pellets[J]. Iron & Steel,2020,55( 9) : 11- 15.)

[7] 赵文广,高强,赵卫东,等. 白云鄂博铁精矿内配碳球团还原动力学研究[J]. 内蒙古科技大学学报,2015,34( 2) : 112- 117.

( Zhao Wenguang, Gao Qiang, Zhao Weidong, et al. Research on the reduction kinetics of Baiyunebo iron concentrate of carbon- containing pellets[J]. Journal of Inner Mongolia University of Science and Technology,2015,34 ( 2) : 112- 117.)

[8] 满毅,冯俊小,葛琦,等. 含煤球团直接还原热失重及动力学分析 [J]. 化工进展,2015,34( 3) : 701- 704.

( Man Yi,Feng Junxiao,Ge Qi,et al. Thermogravimetric and kinetics analysis of direct reduction of carbon-containing pellets [J]. Chemical Industry and Engineering Progress, 2015,34( 3) : 701- 704.)

[9] 陈思明,段东平,韩宏亮. SrSO4 含碳球团还原过程的热力学及动力学[J]. 湖南科技大学学报( 自 然 科 学 版) , 2019,34( 1) : 100- 108.

( Chen Siming,Duan Dongping,Han Hongliang,Research on thermodynamics and kinetics analyzing of SrSO4 carbon containing pellets[J]. Journal of Hunan University of Science Technology( Natural Science Edition) ,2019,34 ( 1) : 100 - 108.)

[10] 宁国山,李帅,张波,等. 赤泥含碳球团还原动力学[J]. 有色金属( 冶炼部分) ,2017( 1) : 24- 27.

( Ning guoshan,Li Shuai,Zhang Bo,et al. Reduction kinetics of Carbon-bearing pellets of red mud[J]. Nonferrous Metals ( Extractive Metallurgy) ,2017 ( 1) : 24- 27.)

[11] 马兴亚,姜茂发,汪琦,等. 铁矿-煤球团反应过程动力学及模型[J]. 东北大学学报,2002,23( 5) : 440- 443.

( Ma Xingya,Jiang Maofa,Wang Qi,et al. Kinetics and model of reaction process of iron ore-coal pellet[J]. Journal of Northeastern University,2002,23( 5) : 440- 443.)

[12] 孟繁明. 冶金宏观动力学基础[M]. 北京: 冶金工业出版社,2014.

( Meng Fanming. Fundamentals of metallurgical macrodynamics[M]. Bei jing: Metallurgical Industry Press. 2014.)

[13] Wang Y M,Yuan Z F. Reductive kinetics of the reaction between a natural ilmenite and carbon [J]. International Journal of Mineral Processing ,2006,81( 3) : 133- 140.

[14] 刘颖. 转底炉内冶金粉尘含碳球团直接还原过程数学模型研究 [D]. 北京: 北京科技大学,2015.

( Liu Ying, Mathematical model investigation of carbon- containing made of metallurgical dust in a rotary hearth furnace [D]. Beijing: University of Science and Technology Beijing, 2015.)

[15] 孟繁明,赵庆杰. 铁矿石含碳球团中碳的气化反应速度对球团熔融的影响[J]. 钢铁研究学报,2007,19( 12) : 5- 9.

( Meng Fanming,Zhao Qingjie. Effect of carbon gasification rate on melting behavior of iron ore carbon composite pellet [J]. Journal of Iron and Steel Research,2007,19( 12) : 5 - 9.)

[16] 杨学民,郭占成,王大光,等. 含碳球团还原机理研究[J]. 化工冶金,1995( 2) : 118- 127.

( Yang Xuemin,Guo Zhancheng,Wang Daguang,et al. Research on the reduction mechanism of iron ore pellets containing graphite [J]. Engineering Chemistry Metallurgy, 1995( 2) : 118- 127.)

[17] 王兆才,柳政根,吕继平. 热压含碳球团自还原过程限制性环 节 的 实 验 研 究 [J]. 过 程 工 程 学 报, 2010 ( 1) : 121- 126.

( Wang Zhaocai, Liu Zhenggen,Lv Jiping. Experimental Study on controlling step of self-reduction process of carbon composite iron ore hot briquette[J]. The Chinese Journal of Process Engineering,2010( 1) : 121- 126.)

[18] 徐荣军,倪瑞明,张圣弼,等. 含碳铬矿球团还原动力学的研究[J]. 钢铁研究学报,1995,7( 5) : 1- 6.

( Xu Rongjun, Ni Ruiming, Zhang Shengbi. et al. Reduction kinetics of chromite pellet with carbon[J]. Journal of Iron and Steel Research,1995,7( 5) : 1- 6.)