郑宝松,魏尊宇,付小永

(日照钢铁控股集团有限公司,山东 日照 276800)

摘 要:日钢4# 高炉自2019年以来生产状态较差,炉况不顺,炉墙出现结厚、结瘤,生产指标严重变差。2020年1月16日休风降料面炸瘤处理后,炉况好转,生产指标明显改善。总结了高炉结瘤的危害、产生的原因及征兆,介绍了结瘤处理的方法和炉况快速恢复经验体会,详细叙述了预防高炉结瘤的措施。

关键词:高炉炉墙;结瘤原因;指标;预防措施;炉况

1 概 况

1.1 高炉内衬特点

日钢4# 高炉第三代炉龄按长寿、高强化薄壁炉型设计,于2014年8月投入使用。高炉炉底炉缸设计采用炭砖加陶瓷杯的水冷薄炉底的结构形式,炉底满铺砖,1、2 层采用国产半石墨炭砖,高度 800mm,3、4 层采用国产微孔炭砖,高度 800 mm,炉底炭砖总高度1 600 mm,5、6层立砌楔形刚玉莫来石砖,总高 800 mm。炉缸侧壁内侧陶瓷杯采用刚玉莫来石砖,总高3 400 mm。炉缸侧壁外侧5~11层采用国产微孔炭砖,总高度3 200 mm。炉缸侧壁外侧 12、13 层采用国产半石墨炭砖,总高度 1 200mm。风口组合砖的下方采用刚玉莫来石砖,高400 mm,风口采用赛隆结合刚玉质组合砖结构形式。铁口通道部位采用微孔刚玉质组合砖方式并嵌入炭砖内。刚玉莫来石砖、微孔刚玉砖、赛隆结合刚玉砖的砌筑均采用刚玉质泥浆。炉衬整体导热性好。

1.2 高炉冷却系统

整个高炉冷却壁共14段,合计394块。1段双联引出16个出水头,2段双联拆单铁口下方引出19个出水头,3 段双联拆单铁口下方引出 19 个出水头,4段双联引出16个出水头,5~9段前一段出水 引入下一段,9~12段各引出8个出水头,5~14段冷却壁水头全部在14段引出合计88个出水头。冷却系统冷却效果好,强度高。

1.3 炉墙结瘤、结厚情况

料线 8 m 时,东北、北、西北 13 段至 12 段冷却壁有凸台式瘤状物,相对应的冷却壁温度偏低,炉型不规整,导致上部2股气流不稳定。多次采用发展边沿气流、加锰矿、加萤石等方法洗炉,效果均不理想。结瘤严重破坏高炉顺行,炉况不顺又反过来导致炉墙结厚结瘤。

2 结瘤的危害、原因及征兆

2.1 结瘤危害

高炉结瘤是炼铁过程中恶性事故之一。炉瘤是炉况不顺造成的,对生产危害极大,它破坏高炉的正常顺行,反过来又加剧炉况失常。对炉瘤处理不当,往往导致燃耗升高、产量降低,且炉瘤缩小了高炉有效容积,破坏正常高炉操作并缩短一代寿命,给企业造成极大损失。炉瘤按其化学成分分为碳质瘤、灰质瘤、碱金属瘤和铁质瘤;按其形状可分为环形瘤和局部瘤等;按其产生的部位可分为上部瘤和下部瘤等[1]。

2.2 结瘤原因

2.2.1 炉型变化

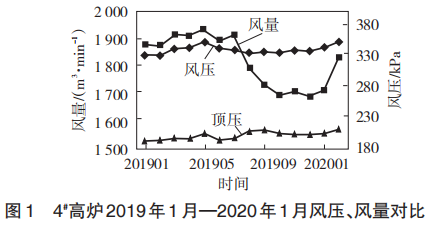

4# 高炉因风机问题上半年倒风机、放风频繁,2019年5月风机频繁喘振后性能下降,加之风机频繁上限开防喘减风,风压风量呈下降趋势。自8月份以来风量下降明显,下半年风量比年初下降约200 m3 /min,且持续时间长,受限于风机能力影响,10月份以后未能恢复正常风量,风量长期偏小(见图1),导致炉型发生变化。

2.2.2 气流变化

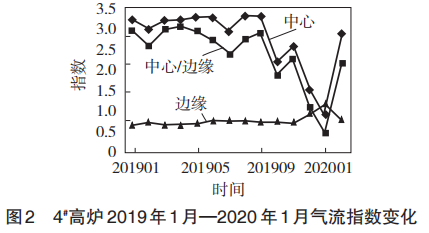

风量不断萎缩,气流异常加剧了结瘤,10月份以后中心指数不断降低,12月4日中心彻底走弱,经炉顶成像及十字测温观察无明显中心气流,见图2。炸瘤后气流明显改善。

2.2.3 原料变化

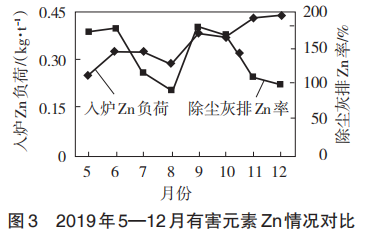

原燃料成分波动大,强度差,粉末多是高炉结瘤的原因之一。此外,原燃料中碱金属、Pb、ZnO 等有害元素,在炉温、渣碱度频繁波动情况下易诱发结瘤[2]。8 月份以后入炉 Zn 负荷逐步增加,受风机性能影响,入炉风量减小,中心不顺畅、边缘走开,除尘灰排Zn率呈逐步降低趋势(见图3),有害元素的大量富集进一步导致炉墙结厚进而发展成为结瘤。

2.2.4 其他设备及操作因素

其他因素如高炉操作负荷、燃料比调整不及时导致炉温大幅波动,从而引起成渣带和炉墙温度变化;炉身冷却强度过高,水温差长期过低,未引起重视导致瘤根形成等。2019全年除计划检修外因设备、操作等因素造成非计划休减风共计46次,气流频繁波动加剧结瘤。

2.3 结瘤征兆

2019年3—6月份高炉频繁出现偏尺、难行、悬料,时有边缘管道气流出现;风压、风量关系不适应,高炉应变能力弱,不接受风量(见图1);10月份中心气流突然走弱,通过调整装料制度、送风制度未达到预期效果(见图2);局部结厚部位冷却水温和炉墙温度下降;瓦斯灰吹出量增加;炉顶 4 个方向煤气分布差别很大,炉顶温度分散,温度带显著变宽。

3 结瘤处理措施

日钢4# 高炉2019年开始炉况状态下滑,5月左右炉况出现频繁波动,滑料、难行、悬料次数增多,东西探尺偏差大,边缘有翻气流现象。炉缸状态随之恶化,气流出现失常,高炉产量下降,煤气利用不断下行,燃料比持续升高,计划检修期间观察炉墙结瘤情况进一步加剧。炉况恶化,生产指标持续变差,于是决定对高炉结瘤进行处理。

3.1 结瘤的处理方法

一般结瘤处理方法有洗瘤和炸瘤[1],均需要大幅度减轻焦炭负荷,以防炉凉。下部瘤用大量萤石洗炉有时见效,一是采用全倒装加净焦的方法,强烈发展边缘气流,使炉瘤在高温气流作用下熔化;二是把洗炉剂(如均热炉渣、萤石等)布在边缘,利用其良好流动性冲刷炉墙。上部炉瘤或上下结成大面积炉瘤,靠洗炉不能解决,必须采用炸瘤的办法。2020年1月16日休风降料线8 m左右,观察上下大面积结瘤,决定采用炸瘤法处理。

3.2 结瘤处理过程

本次休风炸瘤于 2020 年 1 月 16 日 8:28—14:22,共354 min,炸瘤作业时间11:15—12:13,共放4炮,14:22复风,复风7.8 m料线。从料面观察,整个料面上都有脱落瘤状物,总量较多。休风前 2:30焦比轻至 400 kg/t,5:00 加净焦 25 t,萤石 5 t,焦比轻至420 kg/t,高烧配比逐步下调10%(59%);休风前盖面焦26 t,萤石5 t;复风前一次补净焦64 t,萤石、锰矿各8 t,复风热量充足,渣相合理。

3.3 结瘤处理后炉况恢复存在的不足

由于复风后操作细节没有控制好,导致恢复时间长,炉况出现反复。

3.3.1 料制使用

休风前 42 d 无中心气流,复风后仍无中心气流,加风后通过上部制度开放中心气流,但脱落瘤状物多,整个料柱透气性差,上角度后中心气流未打开,反而导致边缘气流过重。整体气流不顺畅,边缘翻气流频繁,后逐步退回小角度。未充分考虑瘤状物对料柱透气性的影响,角度上得太快,下部没有吹出气流,上部气流又被遏制,复风初期下料不畅。

3.3.2 复风初期布料控制

复风后,带风加净焦 8 批,共 64 t,加完净焦后料线约4.5 m。考虑料线深后期不好恢复,布料快,凉料入炉多。放完1批料后未等料柱吹开,顶温回升,急于布下一批料,顶温连续低至50~60 ℃。由于布料节奏偏快,致使料柱透气性越来越差,导致发生悬料。

3.3.3 开风口时机

炉温高热量充足,决定开第 2 个风口,但未充分考虑尺型、煤气利用、物理热、渣铁排放情况、加风条件等因素。开第2个风口后,加风后频繁出现管道性气流,导致炉况反复。

3.3.4 矿批调整

复风初始矿批20 t,加风过程中扩矿批至23 t,休风堵风口后矿批退至15 t,第二次复风后加风顺利,但随着加风未充分考虑炉腰焦层厚度对炉况恢复的影响,扩矿批不及时且恢复过程中焦批变化多,导致焦层厚度不稳定,影响炉况恢复。

3.3.5 加风节奏掌控

14:22 复风补完净焦后,机械探尺可以投用。15:22 富氧 2 500 m3 /h,15:27 料线 4.2 m 探尺未动作,从复风到风压达到265 kPa是持续加风过程,未阶段性稳定风压且期间未合理控顶温布料。加风布料过快导致悬料,15:48减风坐料,第一次出现反复。坐料后探尺动作恢复正常,16:25—17:35加风到 230 kPa,18:17—18:27 风压从 230 kPa 加到 248kPa,边缘出现翻气流现象,煤气利用率由34.5%降至29.9%,18:30—20:01 减风压到150 kPa,翻气流现象逐步减轻,煤气利用率波动幅度减小,坐料后第2次加风不合适导致连续翻气流,出现第2次反复。休风堵风口后 2:13 复风,3:55 风压加至 205kPa,1 h后煤气利用率平稳、下料逐步顺畅,5:55开始加风,随着加风调整上部制度,炉况逐步稳定。

3.4 炸瘤总结

未能熔化的粘结物到达炉缸容易引起炉缸粘结或中心料柱透气性变差。炸瘤前后要保证充沛的热量和合理的炉渣碱度。高炉降料面休风过程中可间断调整焦炭负荷,合理控制风量等工艺参数,才能保证过程安全顺利。复风恢复过程中宜采用均匀堵风口方式,提高鼓风动能。高风温有利于熔化瘤状物,但高风温会导致下部气流体积激增,对煤气流稳定分布不利,影响顺行。风温宜控制在1 000~1 100 ℃[2-3],煤气流分布、炉温控制合适后,可进一步提高风温使用水平,确保渣铁流动性。复风初期应结合炉瘤脱落情况综合分析,全面考虑改善高炉料柱透气性措施,如调整合适的矿批大小,使用兼顾边缘气流的布料矩阵调整方式形成稳定料面平台和漏斗,控制合理的顶温进行布料,平稳提高料面,根据高炉运行状态适时调整送风状态,以达到减少恢复时间,避免炉况反复的目的。

4 结瘤的预防

高炉结瘤的原因是多种多样,其基本成因是已熔化的物质再凝结,并粘附于炉墙上逐步长大,对其成因应提前采取预防措施,防止高炉结瘤事故的出现。

4.1 改善原燃料质量

原燃料质量差、含粉量大,在低料线时极易导致粉末聚集,诱发上部结瘤。同时,粉末聚集层下到软熔带时易引发透气性变差,出现小崩料和小滑尺现象,控制不当易诱发炉凉等事故,影响高炉冶炼的正常进行。根据原燃料质量确定高炉的冶炼方案,保证高炉稳定顺行,对小的炉况波动进行先期处理,防止出现大的炉况失常。减少附加料及有害元素大量入炉,如控制有害元素 Zn 入炉含量在0.3 kg/t以内。合理控制生产节奏,确定附加料配入量,调整好炉料结构,使生产组织在受控状态下有序运行,防止高炉结瘤事故的发生。

4.2 禁止长期低料线作业

长期低料线作业会破坏炉况顺行,致使装料制度受到严重破坏,同时导致高炉热制度被打乱,高炉温度场紊乱继而诱发炉墙结厚甚至结瘤。根据低料线作业的具体原因采取不同的针对性措施,上料能力不足时应选择适宜的批重,用提高料车满载率来提高上料能力。因设备故障造成的低料线,应采取相应的措施予以调剂,赶料线时宜采取适当发展边缘的装料制度,根据料线的深度加足净焦或适当减焦炭轻负荷,确保高炉炉温热量充沛、炉况稳定顺行。

4.3 及时处理边缘堆积

高炉采取强化冶炼措施后,装料制度与送风制度未及时进行再匹配时,容易导致边缘堆积。表现为铁前易憋压,对减风操作后炉况好转较敏感,上下渣温差大,经常出现小崩料和滑尺,下料不均,风口工作不均。为此,对边缘堆积应及时处理,采取增大风口面积的送风制度、适宜强度的高炉操作、发展边缘气流的装料制度、降低炉渣碱度的造渣制度、确定适宜炉温的热制度进行调剂,必要时采用洗炉剂洗炉或以全倒装强烈发展边缘的操作方法,用高温煤气冲刷结厚的炉墙。炉墙结厚如果处理不当或不及时,易引发高炉结瘤。因此炉墙出现结厚征兆时采取果断措施进行处理,在高炉强化冶炼时不定期采取发展边缘的装料制度或采取降低冶炼强度的操作措施对炉况进行适当的预防性处理,防止出现恶性结瘤事故。

4.4 控制优化冷却制度

高炉冷却制度不合理也会促发炉墙结瘤,应根据高炉的实际运行情况,对各部位确定适宜的冷却强度,如对炉身部位冷却壁出水管加考克阀或者部分冷却壁采用串联等方式实现炉身中部冷却。在开炉初期适当控制其冷却强度,防止在此部位形成瘤根,进而造成高炉结瘤等恶性事故的出现[4]。

4.5 优化送风制度

炉况顺行的基础上,尽量增加入炉风量,增加鼓风动能改善炉缸工作状态,对 Zn 等有害元素的排出、消除炉墙结瘤能起到重要作用。薄壁炉衬及微孔炭砖导热性好,冷却强度高,在精料的基础上,逐渐提高入炉风量,提高冶炼强度可以促使炉墙的热负荷与炉墙的冷却强度达到平衡,炉墙不再结厚。高强度冶炼既消除了炉墙结厚、结瘤,又活跃了炉缸状态。

4.6 优化高炉热制度和造渣制度

热制度是根据冶炼条件和铁种,力争获得最好的冶炼效果而选择最适当的炉缸温度,实际上是熔渣和铁水的温度。高炉炉渣的性能不仅影响生铁的成分,而且影响炉缸热制度和料柱的透气性。适当提高炉渣中MgO含量可以改善炉渣冶金性能,减轻炉墙结厚现象。而最佳镁铝比为实现高炉炼铁工艺低成本、低能耗、低排放的现代高炉绿色冶炼模式的形成,奠定了坚实的基础。经过大量研究与实践[5],确定了不同条件下的适宜镁铝比:当炉渣中Al2O3<14%时,可根据生产要求添加MgO;Al2O3为15%~17%时,适宜镁铝比为0.40~0.50;当炉渣中Al2O3>18%时,适宜镁铝比为0.45~0.55。其次适当控制入炉Ti含量,降低渣中TiO2含量也可消除炉缸垫结。

4.7 加强基础操作管理

稳定操作方针,严肃工艺纪律。严格执行公司制定的高炉作业标准,严格实施奖惩细则。高炉操作可变因素较多,冶炼进程是在相对稳定的基础上运行的。高炉操作者首先要把炉况顺行放在第一位,密切关注炉缸、炉墙工作状况,一丝不苟地贯彻操作方针、统一各班操作,尽最大努力维持顺行,若遇高炉悬料力求一次转顺。减少铁前各工序变料,因每次变料都会给高炉带来不同程度的波动。在生产组织管理时,应尽量用长远的眼光组织各工序在一定时期内不变料,变料后应做好技术跟踪与服务,对变料后引起的炉况波动做好提前判断,事先预防。加强炉内外管理,减少因各种事故引起的高炉休、减、慢风,减少人为操作波动,使炉内温度场保持稳定均衡,防止人为造成炉况波动,导致高炉结瘤。高炉结瘤事故是炉况失常的综合体现,避免小的炉况波动,就会有效地防止其产生的根基,也会赢得高炉操作的主动权,达到高炉操作的预期效果。

5 结 语

处理高炉结瘤事故应及时果断,不能犹豫不决拖延时机,以防炉瘤的再长大,给处理炉瘤带来不必要的麻烦。另外,应对高炉炉况及时进行综合分析,稳定好高炉热制度和造渣制度,匹配好高炉送风制度和装料制度,所有的调剂手段都应以高炉稳定顺行为中心,不能脱离炉况的具体情况而从事生产作业,强化高炉冶炼一定与自身原燃料质量和各种制度相适应,以保证相对稳定的高炉冶炼进程。

参考文献:

[1] 王筱留.高炉生产知识问答[M].北京:冶金工业出版社,2013. [2] 周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社, 2012.

[3] 钱勇,杨云,陈得建.石横特钢1#1 050 m3高炉降料面处理炉墙结厚实践[J].山东冶金,2015,37(5):4-7.

[4] 王永贵,刘孝华,吴明全.重钢4# 高炉炉墙结厚、结瘤的预防和处理[J].重庆工业高等专科学校学报,2002,17(1):1-3.

[5] 沈峰满,姜鑫,高强健,等.高炉炉渣适宜镁铝比的理论基础[J].炼铁,2019,8(2):17-21.