王洪峰

(山东钢铁集团股份有限公司莱芜分公司炼铁厂, 山东 济南 271104)

摘 要:为实现高炉高质量冶炼,对高炉炼铁工艺和设备维护措施进行深入探究,阐述高炉炼铁的工艺设备组成,总结其操作制度和自动化技术,经实践证明,该炼铁工艺及技术经济指标良好,可以提高生产效率,降低作业成本。

关键词:高炉炼铁 设备维护 工艺分析 工艺设备

高炉炼铁是钢铁生产中的重要环节。现使用的炼铁技术为:在高温下,碳在炉内上升过程中与空气中的氧发生化学反应,此过程可以除去铁矿石中的氧(并生成一氧化碳),铁矿石在还原之后得到铁,产生的煤气从炉顶导出,炼出的铁水从铁口放出。该种炉炼铁技术经济指标良好,并且具有能耗低、生产量大的优势。

1 高炉炼铁工艺分析

1.1 工艺设备

1.1.1 高炉

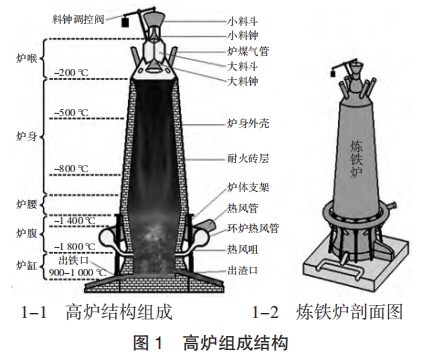

高炉横断面为圆形,炉本体较为复杂,自上而下分为炉喉、炉身、炉腰、炉腹、炉缸五部分[1]。具体组成结构如图 1 所示。

高炉壳内砌耐火砖内衬,在使用过程中,从炉顶装入铁矿石、石灰石、焦炭,高炉除尘器主要吸收煤气中所含灰尘,重力除尘器可以吸收粗粒灰尘(>60~90 μm),洗气机主要吸收细粒灰尘。其次,高炉鼓风机可直接提供治炼过程中所需的氧气,是最重要的动力设备,能够保证一定碳的燃烧,单位炉容量一般为 2.1~2.5 m3 /min。

1.1.2 高炉热风炉

该种装置是一种蓄热式换热器,风温最高可达1 450~1 550 ℃,技术人员可以通过优化热风炉及送风管道结构来提高风温,也可以通过改善热风炉操作方法来延长热风炉寿命。

1.1.3 高炉冷却装置

该装置可以延长砖衬寿命,高炉炉衬内部温度高达 1 550 ℃,为了保证炉衬内的热量传递,可以利用高炉冷却装置使炉渣冷凝成保护性渣皮。

1.2 操作制度

在炉前操作中,技术人员应该利用专用设备和各种工具(泥炮、堵渣机等),按规定的时间分别打开渣、铁口,放出渣、铁,经渣铁沟分别流入渣、铁罐内,以此完成炉前专用设备的维护工作。在生产过程中,高炉炼铁以精料为基础,并且要求烧结矿转鼓强度≥71%~78%,如果是大高炉,焦炭转鼓强度 M40≥78%~86%。依据《高炉炼铁工艺设计规范》,维持烧结矿碱度在 1.8~2.0[2]。焦炭在炉缸的空间有 40%,送风、装料、造渣、热制度要稳定;在还原、熔化、造渣过程中应该调整好高炉内煤气分布;在脱硫、渗碳、渣铁分离过程中应该始终保持炉缸热量充沛,还要及时观看煤气燃烧颜色,通过炉顶摄像和休风时观察炉顶布料,判断高炉运行状态,优化冶炼强度的选择,提高富氧率和炉顶压力。

1.3 自动化技术

以宝钢 4 号高炉为首的大型高炉正在进行批量化生产,在自动化技术不断更新和成熟的现实背景下,重新制定新的减排政策,设计出合理的节能减排措施,优化基础自动化控制系统,对仪表盘数据进行自动调节,可以实现炉内状况检测、风口及冷却壁等漏水检测、热风温度检测、渣铁状态检测、焦炭水分检测、上料设备顺序控制、热风炉换炉自动控制等,直接推进我国钢铁工业生产向 TRT 自动化控制发展,最终完成高质量冶炼过程。

2 高炉炼铁设备维护

2.1 设备点检和维护

为了防止高炉炼铁设备在运行中发生故障,出现炼铁问题,检修工作人员应该提升生产质量,积极开展设备点检和维护作业,制定点检作业规划,确保点检活动能够顺利开展,防止点检路径过长,并合理安排点检内容,对关键性设备实施经常性定期监管,尤其应该优化煤气回收系统的运行管控,做好料闸阀、料流阀、下密封阀的数据记录。在当前高炉炼铁设备维护过程中,仍然有很多一线人员对设备的维护和管理不够重视,甚至出现设备达不到炼铁要求的情况,还有部分技术人员不能按规定标准流程执行备点检、维护等工作。

因此,在对高炉炼铁设备维护的过程中,应该做好机械设备的日常保养,比如在无料钟炉顶设备的维护中,技术人员应该严格执行润滑五定标准,确保无跑、冒、滴、漏现象,检查料罐衬板的磨损情况,及时清理粘灰,下密封阀胶圈压下量始终保持 2~3 mm为宜;而对于高炉鼓风机设备,应该检查风机、电机有无漏油现象,检查风门开度是否与仪表相符,注意电机电流变化,分析电机内部轴瓦有无异响,发现存在问题时及时查明原因,根据风量情况调整电机电流,检查各轴瓦的润滑回路是否正常,以此来保证高炉炼铁设备可以正常使用。

2.2 设备修复和利废

要想使高炉炼铁设备的作用得到充分发挥,应该对维护完成的设备做好跟踪记录[3]。对于无法维修的陈旧设备,应该做好及时更新,保证各项指标满足生产要求。以炼铁高炉铁口框烧穿的修复为例,由于高炉铁口框长期受高温高压的作用,高温的铁水会由烧穿部位喷溅流出,容易引发铁口被高温烧穿问题,危险性很大,因此,此时技术人员应该制作新铁口框和浇筑芯子,根据实际的铁口框宽度,剔除耐热陶瓷铁口组合砖,在新铁口框的上端切割出浇筑口,按照铁水通道的角度,焊接新铁口框与炉皮,对铁口以下炉壳进行重新压力灌浆,完成后封堵铁口浇筑料入口,之后对浇注料进行烘干。在冷却壁修复过程中,如果烧损不严重,只进行简单堆焊对其修复即可,之后贴焊新炉皮,新炉皮与铁口框本体要求焊缝饱满,最终完成整个修复过程。同时,技术人员和管理者应在以后工作中做好设备的设计改进,确定铁口中心与铁口框侧板距离大于 320 mm 以上为宜,以防止焊缝开裂。按照预防为先的基本原则,重视作业人员的思想教育,防止安全问题反复出现,从而始终保持上料设备的正常运转状态,做好设备作业和故障记录,确定每次修理、保养、更新的作业范围和工作量,从而更好地对设备进行优化和改造。

2.3 提升技术人员水平

相关部门和管理者应该积极开展维护人员对设备维护的知识培训,以提升炼铁设备维护质量。维护人员要具备一定的责任心,在安装、维修、调试过程中积极吸取国内外先进经验,明确自身职责,做好事前管理、事中维护和事后维修,加强对高炉炼铁设备生产的管控,按照严格的定期检修周期,构建高炉炼铁设备生产运行档案,通过精细化管理手段,提升设备正常运行的寿命。此外,技术人员应该落实好设备日常点检和维护,对生产情况展开全面检查,必要时可以使用高炉炼铁工艺节能减排新技术,注重新型能源的开发利用,实现高炉在炼铁工艺方面的创新,最大限度减少能源浪费。

同时还需让每位员工牢固树立安全第一思想,精心设计修复方案,尤其是针对薄弱环节,要及时采取预防措施,最终实现作业安全管理标准化。在事后管理中,应该利用抽查式监督和定时监督方法,做好安全交底工作,掌握好现代化维修技术,按照最新的科学理论指导,做到预防与治理相结合,端正技术人员的工作心态,做到全监督、全覆盖。

3 结语

高炉炼铁的炉本体较为复杂,并且在冶炼过程中高炉设备比较密集,因此一线工作者和技术人员应该对生产情况展开全面体检,提升炼铁设备维护质量,充分利用自动化技术,推进我国钢铁工业生产向 TRT 自动化控制发展,始终保持上料设备的正常运转状态,做好设备作业和故障记录,并严格按照规定对设备进行定期检修,做到预防与治理相结合,确保高炉炼铁设备可以正常使用最终实现作业安全管理标准化。

参考文献

[1] 张智峰,刘小杰,李欣,等.大数据与工业 4.0 时代下高炉炼铁流程智能化发展现状与展望[J].冶金自动化,2021,45(6):8-16.

[2] 赵国磊,孙刘恒,高成云.面向信息物理系统架构的高炉炼铁系统智能化设计[J].冶金自动化,2021,45(3):11-18.

[3] 陈伟,武鹏飞,王宝祥,等.烧结 - 高炉炼铁全过程炉料结构智能优化系统[J].烧结球团,2020,45(5):8-13;24.