宋 黎, 高 胜, 周文俊, 赵高峰, 乔长生

(山西通才工贸有限公司, 山西 临汾 041000)

摘 要:因通才生产的临时调整,2 号高炉于 2021 年 6 月 28 日进行焖炉操作。通过制定科学的复风方案,高炉在 7 月 1 日开始送风,高炉实际焖炉 95 h,在开炉后 16 h 达到正常冶炼水平,实现了炉况的快速恢复。

关键词:高炉 焖炉 快速恢复

山西通才工贸有限公司(全文简称通才)2 号高炉于 2012 年 9 月投产,设有东西两个出铁口,两铁口互成 180°,24 个风口送风。有效容积 1 860 m3。 炉顶采用串罐无料钟炉顶设备,加装煤气回收系统。高炉炉底采用陶瓷杯加水冷碳砖工艺,炉缸及炉腹部位采用薄壁内衬结构和铜冷却壁技术软水密闭循环系统。有 4 座热风炉,采用 2 烧 2 送的操作制度,操作方便。

由于公司生产调整,于 2021 年 6 月 28 日到 7月1 日对高炉进行焖炉作业,焖炉时间为 95 h,送风后采取一系列措施,仅用时 16 h,高炉便实现了全风水平。

1 休风前的炉况处理以及准备情况

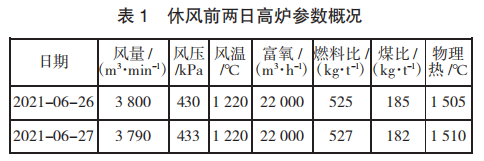

休风之前稳定顺行的炉况是复风后炉况快速恢复的基础。在确保炉缸工作状态良好的前提下,高炉在休风之前适当提高生铁 w(Si),将其控制在 0.4%~0.5%范围内;铁水物理热在 1 520 ℃以上;料线从正常料线的 1.8 m 提高到 2 m;炉渣碱度适当放低,保证渣铁流动性。休风前高炉稳定顺行,具体参数如表 1 所示。休风当日将高炉焦比提高到 400 kg/t,煤比降低到 140 kg/t。调轻焦炭负荷,调整煤气流分布,适当发展边缘气流,增加炉料透气性,为焖炉后煤气分布的重组及炉缸的迅速活跃创造条件,从而保障炉况的快速恢复。

2 休风料概况

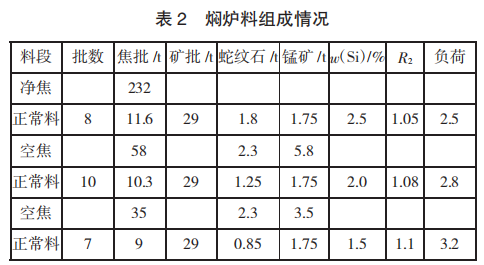

此次休风焖炉 95 h。长时间休风后料柱受重力影响会被整体挤压,从而导致软融带焦窗的透气性和透液性变差,复风后高炉接受风量的能力变差,且复风后煤气流需要重新分布,所以合理加入休风料是保证高炉送风后快速恢复炉况的关键。为保证复风后炉缸的热量损失能够得到弥补,需要集中加净焦。根据休风时间以及冶炼周期,并且结合具体炉况,本次焖炉料的具体下料过程如下:

焖炉料由净焦、空焦、正常负荷料组成。根据高炉有效容积计算,首先开始加入 232 t 净焦,焦炭入炉后开始走正常料,矿批 29 t,焦炭负荷为 2.5。每批负荷料带入 1.75 t 锰矿、1.8 t 蛇纹石,按照生铁w(Si)= 2.5%,炉渣二元碱度 1.05 调整矿石配比。8 批正常料入炉后,加 58 t 空焦,带入 5.8 t 锰矿和 2.3 t 蛇纹石。空焦加完后再继续走正常料,矿批 29 t,焦炭负荷2.8。每批负荷料带入 1.75 t 锰矿、1.25 t 蛇纹石,按照生铁 w(Si)=2.0%,炉渣二元碱度 1.08 调整矿石配比。10 批正常料入炉后,加 35 t 空焦,带入 3.5 t 锰矿和 2.3 t 蛇纹石。空焦加完后再继续走正常料,矿批29 t,焦炭负荷 3.2,每批负荷料带入 1.75 t 锰矿、0.85 t 蛇 纹石,按照生铁 w(Si)=1.5%,炉渣二元碱度 1.1 调整 矿石配比。最后一炉铁采取提高开口机角度、大喷铁口等措施,尽量保证炉缸内渣铁出净,之后高炉休风。具体料单如下页表 2 所示。

3 焖炉后保温措施

由于高炉休风时间长,焖炉后为了减少高炉的热量损失,必须对高炉进行密封。休风后及时对风口进行堵泥密封,每隔 0.5 h 由专人巡检风口密封是否完好,值班室人员应注意顶温和料线的变化情况,发现异常及时通知值班工长查看风口密封是否完好。休风之前对高炉冷却系统进行全面查漏,以保证休风后冷却系统不漏水,并且要降低冷却强度。休风1 h 后冷却水量按正常水量的 80%控制,2 h 之后将冷却水量降低至正常水量的 50%。

4 复风开炉

4.1 复风前准备工作

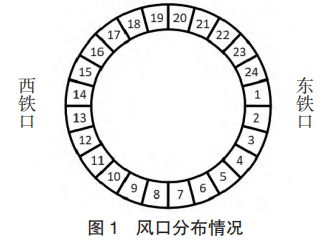

复风前对焖炉期间所有的检修项目进行验收。复风后前期单场出铁,送风前 2 h 钻开东铁口,实现铁口和上方风口通气。铁口按工艺要求预埋氧枪。本次焖炉计划 96 h,实际焖炉时间为 95 h。采用偏风口送风,西铁口上方送风前捅开 9~18 号 10 个风口,送风面积 0.081 m2。其他 14 个风口用提前制作好的红砖堵严,杜绝出现风口自开。风口布局如图 1 所示。

4.2 复风后的操作

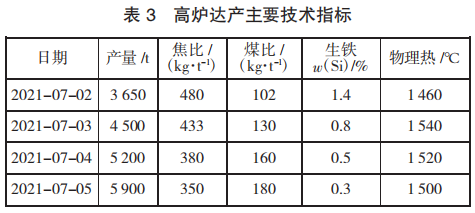

复风后炉内热损失比较大,物理热偏低,渣铁黏稠,流动性差,渣铁出不净,初始风量不宜太大,避免渣铁生成速度渗透不平衡而烧坏小套。7 月 1 日夜班开始复风,复风后使用风量为 1 500 m3 /min。复风前期参照休风时的布料矩阵进行调整,临送风前测得料线深度为 4 m,角度收缩取 0.5 m 时 1°的经验值,并缩小料面平台宽度,以利于两道煤气流发展。焦炭负荷的调整以尽快恢复到正常炉温水平为方向,及时降低焦比。复风 30 min 后进行引煤气操作。为减少炉前工作量,本次复风第一炉铁准备过撇渣器。当计算理论铁量达到 200 t 后,打开西铁口,第一炉渣铁流动性良好,出铁约 140 t。随着第一炉铁顺利排出,高炉开始开风口,进行加风操作。7 月 2 日白班 17:50 风口全开,风量加至 3 750 m3 /min,高炉基本恢复正常。本次焖炉开炉恢复速度快,且高炉没有出现反复波动情况,取得了较好的经济效益。开炉 达产主要技术指标如表 3 所示。

5 结论

1)本次开炉前铁口预埋自制氧枪,可调整氧气和压缩空气比例,不仅保证了铁口区域耐材及孔道安全,也使炉缸加热效果更好。

2)合理控制好第一炉出铁时间,当计算理论铁量达 200 t 后,直接开铁口过撇渣器,放水渣,这不仅减少了炉前劳动强度,也避免了放干渣污染环境。

3)本次焖炉复风取得了较好的成绩,复风没有发生烧坏小套的情况,避免了炉况反复波动。布料矩阵及炉渣碱度调整及时,为加风创造了条件,并使其与风量匹配,复风 16 h 后高炉风口全开,达到正常冶炼水平,实现了炉况的快速恢复,取得了良好的经济效益。

参考文献

[1] 周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2003.

[2] 王建国,薛俊玺.莱钢 3# 高炉长期焖炉开炉生产实践[J].山东冶金,2012,34(4):13-15.

[3] 陈万福,张金秋.济钢 3# 高炉焖炉快速恢复炉况实践[J].山东冶金,2015,37(2):1-3