李长武,张文政

(天津市新天钢联合特钢有限公司,天津301500)

[摘 要] 热风炉是一种为高炉生产提供连续高温风的装置。为了保证持续的高风温,热风炉需要在燃烧和供风之间连续切换,但传统的热风炉换炉工艺容易造成高炉送风压力、流量出现波动。本文分析了天钢联合特钢的热风炉冷风充压换炉操作对高炉生产造成的不利影响,介绍了一种新的热风充压炉换炉工艺。通过实施独立气源进行热风炉充压换炉、优化送风制度以及升级热风炉控制系统软件等措施,在高炉入炉原燃料结构不变的基础上,实现了提高风温、富氧率、喷煤量及降低热风炉换炉波动的目的。

[关键词] 热风炉;换炉工艺;充压;高风温;送风制度

0 引言

热风炉是高炉炼铁工艺中的关键设施,其主要作用是不间断的向高炉提供温度尽可能高的热风。为了能向高炉提供工况稳定的热风,每座高炉需要有三至四座热风炉配合送风,我国中小高炉一般配备三座热风炉,可保证至少有一座热风炉处于送风期。热风炉交替并联送风就需要进行换炉操作,换炉过程一个关键操作是将按要求烧热好的热风炉由烧炉状态转为送风状态。烧好的热风炉向高炉送风需要与高炉平衡压力,因此热风炉送风前首先要对其炉内进行冲压操作。传统的热风炉换炉工艺有定风量换炉和定风压换炉,但两种换炉工艺冲压所需的风都是来自同一高炉送风系统,前者会减少热风炉换炉期间的高炉实际进风量,后者也存在调节滞后和风机频繁动作的问题。

为了消除热风炉换炉期间高炉送风压力、流量出现波动现象,天钢联合特钢研发了一种全新的热风炉充压换炉工艺,其主要特点是充压过程对高炉送风状况无干扰。本文介绍了天钢联合特钢研发的热风炉独立充压炉换炉工艺,对新换炉工艺试验过程及实验结果进行了分析总结。

1 热风炉现状及存在问题

天钢联合特钢炼铁厂每座高炉设有 3 座热风炉,高炉生产过程中需要不断更换热风炉进行燃烧期和送风期的操作。以前热风炉换炉采用冷风冲压方式,热风炉冲压换炉的冷风是来高炉鼓风系统的冷风管道,这样会造成高炉在热风炉换炉期间的供风压力和流量出现波动,换炉期间高炉的鼓风动能有所降低,每天每座高炉换炉约 32次左右,对高炉操作带来了较大影响,特别是高炉炉况出现波动的时候,热风炉换炉波动对高炉炉况恢复会造成负面影响,有时为了更快恢复炉况,被动降低换炉次数,影响了热风炉的输出风温。

2 热风炉换炉工艺分类及特点

热风炉生产操作是通过切换各种阀门的工作状态来实现的,通常称为换炉。换炉操作由两个步骤完成,一是热风炉由燃烧状态转为送风状态,二是由送风状态转为燃烧状态。热风炉由燃烧状态转为送风状态是要进行充压操作,以使热风炉压力与高炉压力趋于平衡。目前有两种充压工艺,即定风量换炉和定风压换炉。

2.1 定风量换炉工艺

一般热风炉换炉常采用定风量方式,即原风机风量固定,高炉热风炉充压换炉采取冷风调节阀控制进入热风炉的风量,用阀门的开度大小控制高炉风量和风压的波动大小,由于源头风量固定,但原本进入一座热风炉的风量在充压时分供两座,因此会造成高炉出现减风现象,而风机不能自动补偿充压换炉过程中损失的风量,最终造成大量的风量损失。

2.2 定风压换炉工艺

为解决热风炉换炉与高炉稳定生产相互制约的问题,炼铁研究者曾提出热风炉定压换炉操作技术。在实现热风炉定风压换炉过程中,根据高炉进风量的变化,高炉控制系统及时将风量变化数据反馈给风机控制系统,使高炉风机按照反馈情况自动补偿风压和风量。这种操作相当于热风炉换炉的过程,高炉风机变频自动进行加风,以保持高炉风量和风压相对稳定。这种换炉工艺要求高炉配备的风机要适当大些,具备加风条件,从而减少了热风炉换炉过程对高炉风量、风压的影响,但该种换炉技术也存在调节响应滞后和风机频繁动作的问题。

3 热风炉独立充压系统的研发

热风炉换炉技术发展已经有几十年的历史,传统热风炉换炉工艺均采用同一介质系统同时进行热风炉的送风和均压操作,不可避免地将造成换炉过程中高炉炉况的波动。天钢联合特钢研发了一种全新的热风炉充压换炉工艺,将热风炉的送风和均压系统的介质分开,采用独立的压缩空气系统作为热风炉充压换炉的气源,以减少热风炉送风和均压的相互干扰。

3.1 热风炉独立充压系统工艺设计

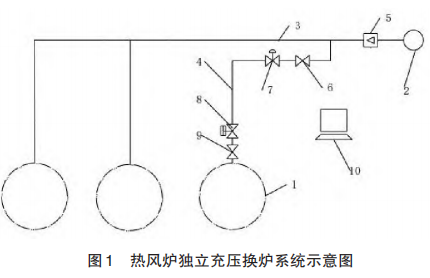

为了满足生产的发展需要,经过分析和研究,确定在高炉热风炉区域增设压缩空气气源,利用压缩空气来实现热风炉充压换炉操作,从而避免冷风冲压造成的高炉送风压力的波动,保证高炉风量和风压的稳定,实现高炉炉况稳定顺行。项目新建了DN150mm压缩空气管道作为三座高炉充压换炉的总气源;每座高炉设置 DN125mm 压缩空气分支管线,分支管线设手动截止球阀1个,气动快切球阀1个;新压缩空气分支管线分别连接三座热风炉,每座热风炉设置手动截止阀、电动调节阀、液动充压阀、气动快切阀各一个;经计算在每座高炉新建的压缩空气支管上设置2个150m3 缓冲储气罐[1];新增充压装置液压系统与原有充压装置液压系统公用。图 1 为热风炉独立充压换炉系统示意图,图中:1- 热风炉,2-储气罐,3-新建压缩空气输送管道,4-输送支路,5-流量计,6-截止阀,7-快切阀,8-充压阀,9-调节阀,10-电控装置。

3.2热风炉独立充压系统控制参数设计

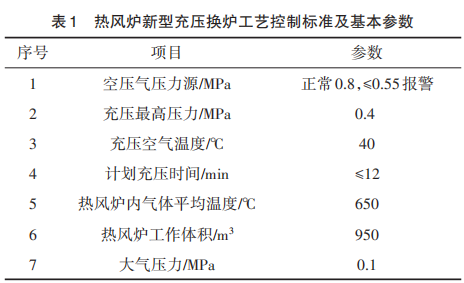

利用压缩空气总网作为气源对热风炉进行独立充压操作时,必须考虑总网内部气体压力的波动情况,保障热风炉在充压换炉的过程中,总网压力不发生波动。因此对新的充压换炉系统工艺参数进行了计算,尤其对充压缓冲装置的选择进行了理论计算,其他还包括了充压气体流量、管道规格选择、气体充压加热后膨胀倍数等等,以期实现新型充压换炉体系正常运行。热风炉新型充压换炉工艺控制标准及基本参数如表 1所示。

3.3 热风炉充压系统工艺保障设计

(1)热风炉新型充压换炉控制系统是在原热风炉换炉控制系统的基础上,按照新的功能要求改造而来改造,新换炉系统增设了气动快切阀门、自动充压等自动控制功能。若在利用压缩空气对热风炉进行充压的操作过程中出现异常,液动充压球阀不能完全关闭或存在泄漏问题时,可迅速点击紧急切断按钮,关闭气动快切球阀,待问题处理好后,再解除紧急按钮,恢复正常新型独立气源充压换炉操作。气动快切阀及液动充压阀门设备装置如图 2 和 3所示。

(2)新型独立气源充压换炉液压控制系统利用原有冷风充压阀门的液压管路,进行了分支改造,利用原液压系统并联控制了新型充压换炉工艺管道上的充压阀门。原有冷风充压阀门和新型换炉系统充压阀门可独立控制,并可做到有选择性启闭,可使两套充压换炉系统互为备用。当压缩空气充压换炉系统出现异常和故障时,液压充压阀门会自动转换,压缩空气充压系统自动转换至原冷风充压系统。新老两套充压装置作为互备系统,降低了因换炉充压系统故障而影响高炉生产的风险,这为高炉顺行、稳产、高产创造了有利条件,两套互备系统切换仅需 1~2min,系统切换对热风炉供风影响几乎可以忽略不计。

3.4 热风炉独立充压系统智能控制设计

天钢联合特钢利用热风炉压缩空气冲压换炉技术改造时机,对热风炉充压换炉控制系统进行了升级改造,采用了热风炉智能冲压换炉控制和新、老冲压系统智能互保控制等技术,提高了热风炉冲压换炉过程的安全性和可靠性。通过流量计和调节阀连锁,可根据压缩空气外网压力智能调节充压系统压缩空气流量,以减少对压缩空气外网压力的影响;当外网压缩空气压力低于规定值或热风炉充压过高时,系统设置的气动快切阀自动切断充压系统与压缩空气外网的连接,以减少压缩空气管网压力的波动;根据高炉热风实际供风压力智能控制热风炉充压压力,确保系统不过冲。

4 热风炉独立充压换炉试验及效果

4.1 热风炉独立充压换炉试验

2020 年在天钢联合特钢 1 号高炉进行了热风炉独立充压换炉工艺的生产试验,实验初期设定的换炉充压时间为 15min,此时压缩空气气最大流量为 8000m3 / h,压缩空气压力由 0.65MPa 降低到0.57MPa。根据生产现状计算,当三座高炉交替使用并存在同时换炉的情况时,极有可能造成外网压缩空气压力过低。经过反复推敲、试压及计算,选择充压流量约为 10000m3 /h,将充压时间缩短到12 分钟以下 ,此时压缩空气压力波动为 0.65~0.55MPa,此设定即不影响管网压力,又能保证三座高炉热风炉交替换炉。

4.2 热风炉独立充压换炉试验效果

压缩空气冲压换炉技术的实施,使 1号高炉热风炉供风质量出现了较大改善,为高炉操作的后续调整提供有力有利的条件。2020 年 1 月到 2020 年9 月压缩空气冲压换炉技术实施后,热风炉热风温波动较于之前明显缩小,热风炉换炉过程中高炉供风压力波动降到 1kPa以内;风温由 2019年 12月改造前的1152℃上升至2020年9月的1186℃;富氧率提高至 4.95%;煤比提高至 147.14kg/t,提高约 17kg/t;而风量从由改造前的 2765m3 /min 上升至由改造后的2851m3 /min;因热风品质和量的提高,目前1号高炉平均单日增产生铁66.78吨左右 [2]。

5 结语

天钢联合特钢通过采用压缩空气冲压换炉替换原冷风冲压换炉工艺,避免了热风炉换炉过程对高炉送风质量的影响,换炉过程中高炉的送风压力和流量几乎没有波动;同时也降到了冷风冲压对热风炉供风温度的不利影响,热风炉供风温度曲线比较均匀,有效保障了高炉的供风质量。独立充压换炉系统投运后,热风炉换炉过程中的高炉送风压力波动降低至1kPa以内,高炉风温上升了 34℃,风量上升了 86m3 /min,富氧率提高至4.95%,喷煤量提高了约17kg/t,高炉平均日产增加了 66.78t 左右。实现了高炉增产、降耗的预期目标,极大提升企业的经济效益和市场竞争力。

参考文献

[1] 阚永海,商振才,张建良,高爽,刘征建,康健 . 天钢联合特钢 降低热风炉换炉波动炉技术应用实践[J].天津冶金,2020(6): 1-3.

[2] 任玉明,黄晓江,张建良,韩陶然,王振阳,周新富 .热风炉换炉智能操控系统的开发[J].天津冶金,2020(6):63-65.