陈礁 1,林安川 2 ,刘缘缘 2

(1. 武钢集团昆明钢铁股份有限公司炼铁厂,云南 蒙自 661101; 2. 昆明工业职业技术学院,云南 昆明 650302)

摘 要:对云南某 1 350 m3 高炉实施炉腹浇筑内衬修复工作后的开炉生产实践进行了总结和分析。开炉采用全焦填充、带风装料并结合预埋氧枪等全新的高炉开炉方式,通过制定合理的开炉方案和过程中操作参数的精准控制,克服了中大型高炉全焦开炉过程中易于悬料、憋风等困难,实现开炉 3 396 min 后全风口作业,3d 内利用系数达 3.02 t/m3·d,实现安全快速开炉达产。

关键词:高炉;全焦开炉;开炉进程;快速达产

云南某高炉有效容积 1 350 m3,设有 22 个风口,2 个铁口。2021 年 3 月完成空料线降料面停炉检修,在实施完成炉腹浇筑内衬修复工作 (炉腹冷却板区域增加冷却水管并浇筑,炉身进行喷涂修复) 后进行开炉。由于高炉开炉是一个系统复杂的庞大工程,需要准确的工艺计算、高效的生产组织以及耗费大量的人力物力[1]。尤其是,开炉填充炉缸及以下部位不仅需要耗费数百吨价格昂贵的规整木材,更需要大量人工将木材搬入炉内进行整齐摆放。由此,出于安全性、节约人力和相对稀缺得多的木材资源考虑,本次开炉尝试使用全焦炭填充开炉,这也是该高炉首次采用全焦填充、带风装料、预埋氧枪技术的全新开炉方式。高炉在 2021 年 3 月 21 日 21:16 时点火后,通过制定合理的开炉方案、精心的开炉准备和严格按照方案执行,有序完成了烘炉、试压、热负荷试车等各个关键环节,为实现顺利开炉奠定了良好基础条件;在开炉进程中通过对适宜冶炼操作参数的精准计算和精心控制,高效协调各方面生产组织,克服了全焦开炉过程中易于产生高炉悬料、憋风现象的不足。开炉进程中高炉无休风,开炉 15.8 h 后出铁,56.6 h 后实现全风口作业,至3 月 24 日,高炉产铁 4 113.65 t,利用系数达 3.02t/(m3·d),实现安全快速开炉达产。

1 开炉准备

1.1 高炉烘炉

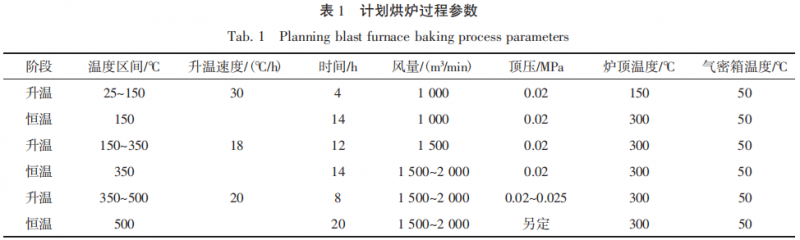

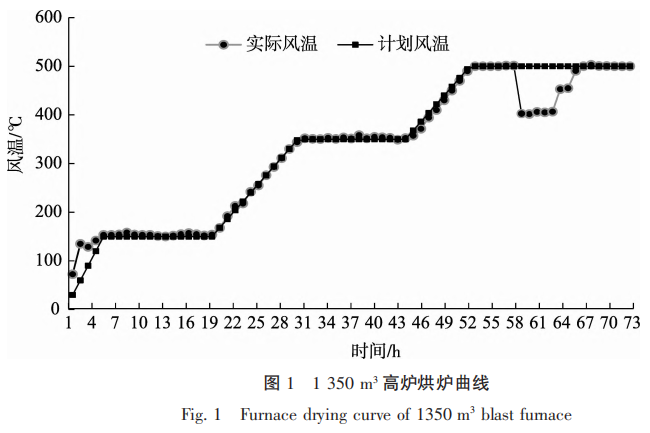

为使高炉浇筑和喷涂的耐材水分缓慢蒸发,提高浇筑料的整体强度;同时让整个炉体设备逐渐加热至生产状态,避免生产后因剧烈膨胀而损坏设备。高炉浇筑喷涂后,需要进行烘炉作业[2]。3 月 17 日 17:16 时,开始高炉本体烘炉:采用热风炉烘炉,以热风温度为控制温度,计划烘炉 72h,分三段进行升温 (详见表 1 计划烘炉过程参数)。烘炉升温至 500 ℃后恒温 20 h 且炉顶废气湿度接近大气湿度,即达到烘干标准,进行休风自然凉炉。

烘炉期间为保护炉顶设备,以风量作为调剂手段,严格控制顶温不超过 350 ℃、齿轮箱温度不超过 50 ℃。此外,为保证烘炉顺利进行,从 19# 风口处加装了 1 个热电偶伸到炉内作监测参考。在实际烘炉过程中,初始送风阶段经高炉鼓风机送出的冷风温度已达 72.6 ℃,因此第一阶段升温情况略有偏差;在恒温 500 ℃烘炉 5 h 后,炉缸内焦炭着火,短时间内适量降低风温至 400 ℃烘炉,整体上做到了和计划的吻合。烘炉情况如图 1 烘炉曲线所示。

2.2 试压检漏

此次检修涉及高炉本体、热风炉、煤气管道等多个区域,为确保高炉工艺系统的严密性,不影响后续工作,因此必须提前做好检漏补漏。在烘炉结束后,用高炉鼓风机向高炉、热风炉及煤气系统进行送风充压。试压检漏方案为:热风炉系统压力不超过 0.41 MPa,升压采用 (0.12→ 0.15→0.18→0.20→0.25→0.30→0.35) MPa 七个压力级别保压检查;高炉、煤气系统压力不超过0.21 MPa,升 压采用 (0.10 →0.12 →0.15 →0.18)MPa 四个压力级别保压检查。

3 高炉装料

由于高炉本次停炉扒料时炉缸内炉料未全部清除,因此烘炉前对炉缸进行了清理。炉缸清理的炉料主要为焦炭及部分渣铁,清理深度至风口中心线以下 60 cm,并沿东西铁口方向清理了一条宽 200 cm、深 180 cm 的通道,炉缸清理容积为 55m3,采用焦炭填充开炉。

3.1 配料及工艺控制

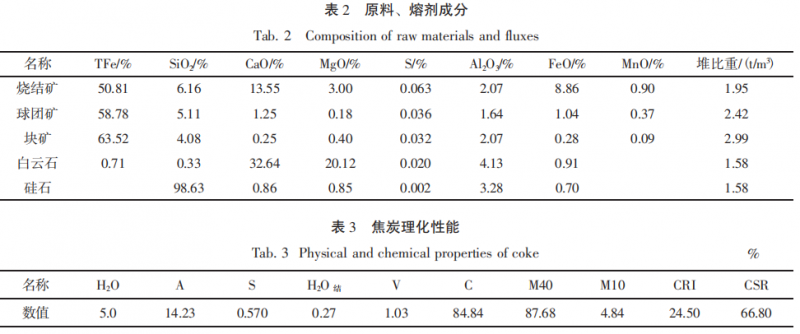

本次开炉炉料使用焦炭 1 种,矿石由自产烧结矿、球团矿和块矿 3 种构成,熔剂 2 种分别为白云石、硅石,详细炉料成分见表 2、表 3。

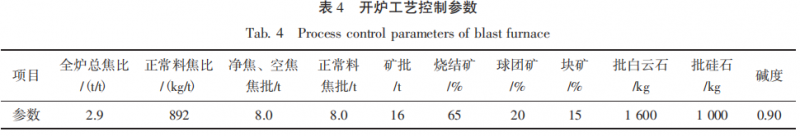

开炉装料主要控制参数为:全炉总焦比为 2.9 t/t,焦批重 8.0 t,矿批 16 t;正常料矿批 16 t,焦比892 kg/t,控制理论生铁含硅 4.0%,正常料碱度0.90,全炉碱度 0.90,详细开炉工艺控制参数如表4 所示。

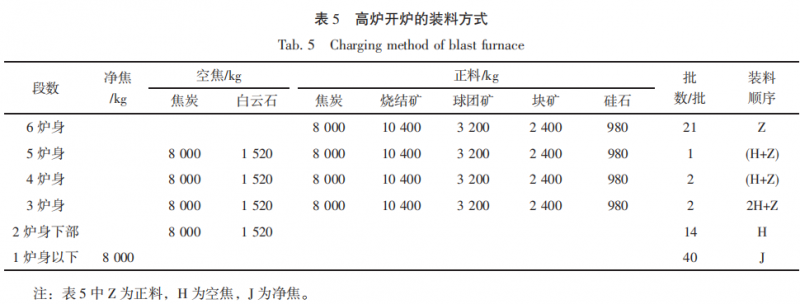

3.2 装料制度

本次开炉采用带风装料,炉料多段式配置过渡,料制为 C↓O↓。高炉开炉填充料分为净焦、空焦与正料三种,共计 87 批。其中,炉缸、炉腹、炉腰部分为净焦,共 40 批,一次性装入;炉身下部为空焦,共 14 批;炉身中部及上部为空焦与正料混装,7 批空焦与 5 批正料混装,剩余 21批正料正常装入。具体装料方式详见表 5。

在高炉装入 2 批正料后,即第 56 批料下完后,料线填充至 13.2 m。3 月 21 日 21:16 时,高炉进行点火送风,开始带风继续装料;22 日 1:48时第 87 批开炉料下完,料线 8.2 m。高炉开炉料装完后,按布料矩阵正常装料。

4 开 炉

由于本次 1 350 m3 高炉开炉是在未清除炉底残铁情况下首次采用全焦填充炉缸的全新开炉方式,受炉底积存残铁和炉缸全焦燃烧腾空间进度减慢 (较新建高炉枕木开炉而言) 影响,在开炉进程中一度出现了悬料、憋风等情况。通过带风装料吹除部分粉末及松动料柱改善透气性,铁口预先配设氧枪助燃及预热残铁及炉缸,结合高炉精准配料计算及后续进程中冶炼参数的及时调整和控制,高炉实现安全快速开炉达产。

4.1 送风制度确定、点火后受风状态

1 350 m3 高炉共 22 个风口 (准120mm),总进风面积为 0.248 8 m2。为配合使用氧枪开炉技术及有效避免开炉初期渣铁烧坏风口中小套,选择开东西两侧铁口上方的风口送风 (送风风口 8 个,分别是 1#、2#、21#、22#、10#、11#、12#、13# 风口),进风面积为 0.090 5 m2,占全风口面积为36.36%。开炉以最高风温 (642 ℃) 点火,点火后8 个风口全部燃烧正常;点火后视热风炉送风能力前期风温维持在 750 ℃左右,引煤气后逐步增加风温,出铁前提高至 1 000 ℃左右;入炉风量前期控制在 (1 000~1 200) m3 /min,直至增开送风风口数量后才逐步加风。高炉送风点火开炉后,以每小时 4 批左右的料速下料,随后料速逐渐加快 (22 日 0 时下料 5 批,1 时下料 8 批,2 时下料 6 批)。

从 21 日 21:16 时点火后至 22 日 2:00 时,共计下料 27 批,高炉顶温持续偏低在 50 ℃以下,这也反映出了带风装料更易改善受风的优势。

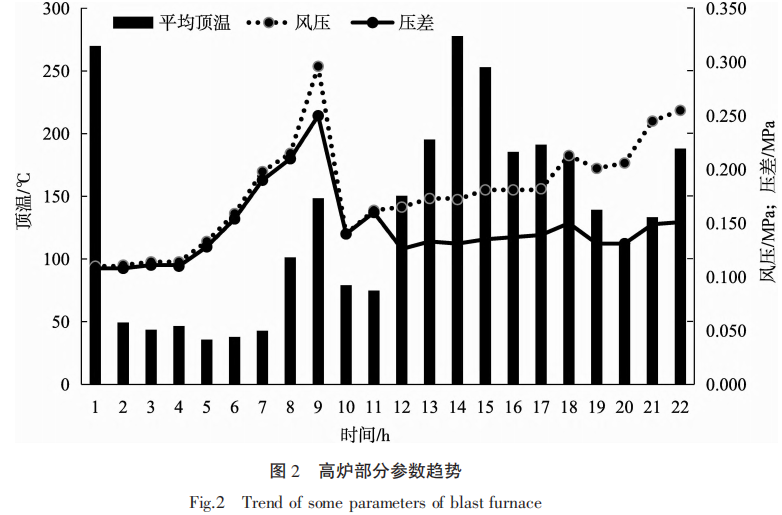

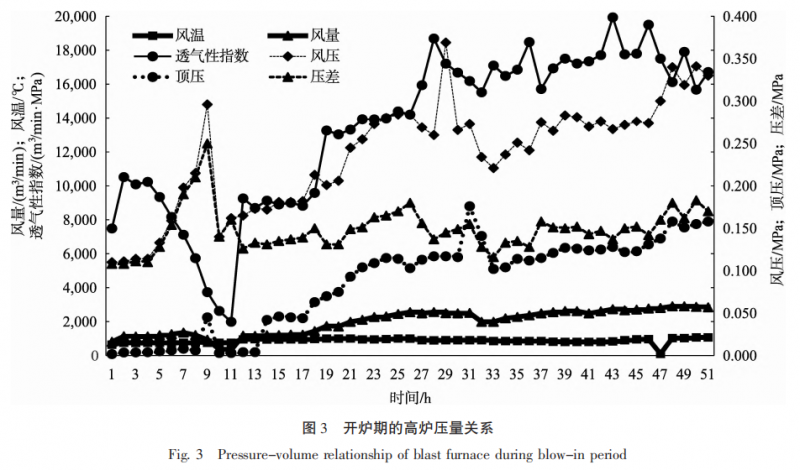

开炉初期,高炉入炉风量可稳定控制为 (1 000~ 1 200) m3 /min,随着高炉不断下料填充,全焦填充炉缸开炉不能快速有效燃烧为高炉腾出足够空间的劣势逐渐显现:高炉透气性逐渐降低,高炉压差、风压升高,至 22 日 4:18 时高炉引煤气顶压提高,进一步加剧了风压和压差的上升趋势 (图 2)。至 5:11 时风压剧升、风量萎缩,减风后风压依旧持续升高,高炉已成悬料。坐料过程中,风量减至零并打开部分风口窥视孔盖板,风压仍有80 kPa 憋于炉内,5:30 时回风至 350 m3 /min 缓慢促进炉内焦炭燃烧至 7:49 时再次坐料:在打开所有风口窥孔盖板后,风压缓慢下降至 30 kPa (8: 02 时) 时,炉料下滑至 8.2 m。回风后增加风量至 1 200 m3 /min,并稳定可控,此后高炉透气性转好,料速转快 (从 9:00 时的 2 批/h 增至 12:00 时的 5批/h)。其中,在 22 日高炉坐料后,更改布料矩阵为,该矩阵进一步增强了边缘气流,高炉气流的稳定顺畅有效促进了炉况的恢复和加快进程[6]。

4.2 出铁、高炉开炉进程控制

本次高炉开炉首次采用了带风装料结合预埋氧枪的新技术。在高炉点火送风后,通过从东西铁口两侧预埋插入高炉炉缸内 (4.0 m) 的氧枪持续通入高压氧气加快对炉缸内焦炭的助燃和炉缸底部的预热、渣铁的融化。实践中,插拨氧枪过程中除西铁口拔出第一支氧枪铁口喷溅无渣铁外 (3 月 22 日 3:28 时),东铁口第一次拔出氧枪 (2:30 时),已有部分熔融渣铁流出 (约 20 t)。此后东西铁口分别拔出第二次埋入的氧枪 (3:22 时、5:03时) 时均有渣铁排出 (合计共计约有 30 t)。这说明,采用氧枪开炉技术,能有效促进高炉炉缸内焦炭的燃烧和原有渣铁的熔融和排出,不仅加快了炉缸腾出空间,同时增加了初始热量。

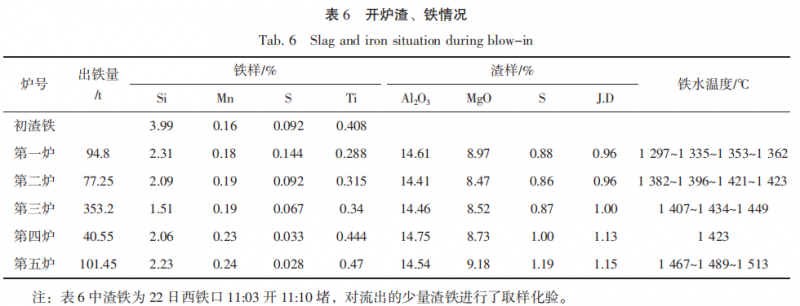

高炉于 3 月 22 日 13:06 时打开东铁口正常出铁 (表 6),渣铁出炉后 ω([Si]) 3.99% 、碱度0.96,与配料计算结果十分吻合;头二炉铁水温度偏低反映出未放残铁高炉开炉的特点 (也再次体现了炉缸埋设氧枪尽早将热量汇聚炉缸的必要性),也是开炉成功的关键之一。随着炉内冷渣铁的排出及后续炉料出炉,铁水温度迅速升至 1 500 ℃以上。这表明,精准的配料计算,实现了出炉渣铁高硅低碱度,保证了开炉初期炉缸热量的快速提升积累的同时保持较好的渣铁流动性[7],为高炉炉况快速恢复和加快开炉进程打下了坚实的基础。

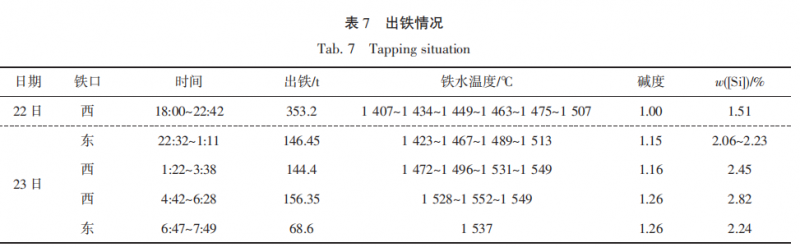

本次开炉,曾出现了较为严重的高炉憋风情况,具体为:随着铁水温度的逐步回升,在 23 日3:38 时西铁口出铁即将结束时出现跑大流情况,虽然及时封堵铁口,但还是造成了铁沟、渣沟堵塞,炉前工作量增加,无法快速使用较为活跃的西铁口继续出铁 (期间打开东铁口,铁水粘稠、流动性差,渣铁排出少)。在炉温、碱度和铁水温度处于回升的情况下,西铁口跑大流,东铁口出渣铁不畅,这直接导致了ω([Si]) 升至 2.82% (铁水物理热 1 552 ℃)、炉渣二元碱度升至 1.26 倍(表 7)。并且,由于高炉近 1 个小时未出铁,高炉憋风被迫不断减风,入炉风量从 2 560 m3 /min 减至1 983 m3 /min,直至 4:42 时高炉西铁口具备出铁条件再次正常出铁后才逐步恢复风量。一定程度上对开炉冶炼行程控制造成影响。

未放残铁、全焦填充的高炉开炉在炉缸的活跃性、工作均匀性方面与新建高炉、枕木填充开炉相比存在较大差距,操作难度大为增加,这也对炉外组织工作提出了更高的要求,须给予足够重视,提高炉外操作的操作精度和预判性,从而为炉内实施精准操控提供支撑。

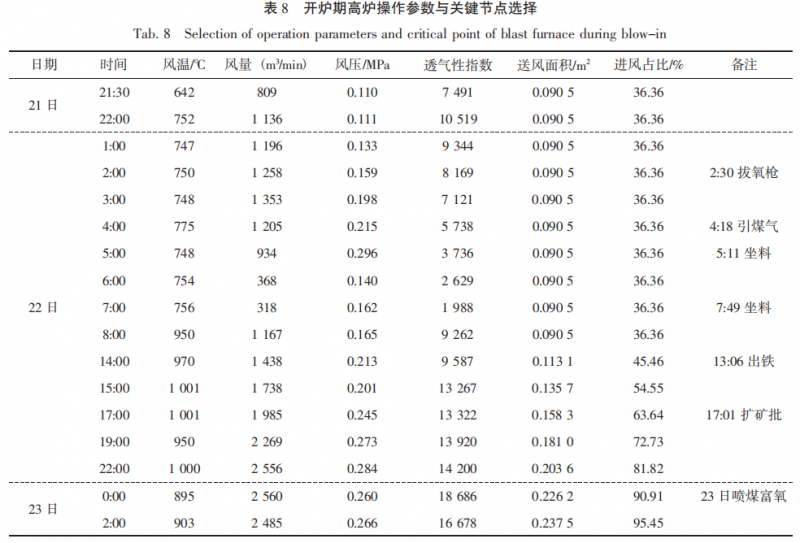

随着炉内冷渣铁的排尽、铁水温度的回升,高炉加快了进风风口、入炉风量、负荷及煤氧的调整[8]:①加快开风口进度。22 日夜班出铁正常后,13:18 时沿铁口方向对角线打开 2 个风口(20#、3)# ,入炉风量加至 1 400 m3 /min;14:50 时继续沿铁口两侧对角线增开 2 个风口 (4#、19)# , 入炉风量增加至 1 700 m3 /min;16:20 时打开 9#、14# 风口,风量加至 2 000 m3 /min;18:20 时打开8#、15# 风口,风量加至 2 300 m3 /min。即,高炉在5 个小时内增开了 8 个风口,送风风口占比提高至72.73%,风量增加了近 1 倍,调整十分迅速,高炉量压关系匹配、适宜,风速始终保持在 (210~220) m/s 范围 (图 3)。至 23:16 时高炉打开 5# 风口后,送风风口已达 20 个 (入炉风量 2 550 m3/ min),24 日夜班全风口后入炉风量达到正常水平。②负荷调整,冶炼强度控制。22 日 13:06 时第一次正常出铁后,即开始按照 ω([Si])—铁水物理热—负荷对应关系对炉温进行预判及时调剂,特别是,在判断炉内冷渣铁排尽、新料反应、出铁顺畅后明显加快节奏 (高炉日常操作铁水温度为(1 430~1 470) ℃,开始进入强化阶段:至 23 日23:19 时,高炉负荷已由 22 日 13:48 时的 2.40 倍增至 3.30 倍;分三次将矿批扩至 31 t,至 24 日 7:16时进一步扩矿批至 36t,恢复至停炉前正常生产水平。强化冶炼方面:于 23 日 15:55 时开始喷煤,煤比 80 kg/t 控制;17:35 时开始富氧 3 000 m3 /h,24 日夜班 4:00 时全风口后富氧增至 8 000 m3 /h,富氧率 3.60%,接近正常生产水平。

本次开炉包括了烘炉→热负荷试车→带风装料 (开炉配料计算) →送风制度选择→悬料 (坐料) →出铁 (炉外跑大流、炉内憋风减压) →温降提温→调温→冶炼强度控制 (开风口速度、喷煤富氧) 等多个环节和步骤。很大程度上,未放残铁、全焦填充开炉的新方式在节约大量人力物力财力的同时,也给开炉过程带来较大的困难。

本次开炉通过制定合理开炉方案和采取带风装料并结合预埋氧枪开炉的新方法,通过精准配料计算、过程中操作参数的精准控制以及准确把握住冶炼进程中开风口速度、强化措施等关键节点的控制速率与幅度[9],克服了中大型高炉全焦开炉过程中易于悬料、憋风等特殊情况带来的的影响。整个过程衔接紧凑有序,这为加快开炉冶炼进程、实现冶炼强化奠定坚实基础 (表 8):至 24 日夜班,高炉矿批、风量、富氧量等主要参数基本恢复至停炉前生产水平,全日高炉产铁 4 113.65 t,利用系数达 3.02 t/(m3·d),高炉实现了快速恢复达产。

5结 语

此次开炉是 1 350 m3 历次开炉难度最大的一次,也是进程最快的一次。高炉实现安全快速开炉达产的主要经验有:

1) 预埋氧枪开炉,可加快炉缸内的焦炭的燃烧、促进渣铁的排出,有效腾出炉缸空间和积蓄初期热量;但同时要配合氧枪的使用,加快开炉初期送风调整,从而有效地利用好氧枪开炉带来的效用;

2) 全焦填充装料下部腾出空间不足,维持适宜风量,注意对料速、顶温的控制,兼顾风压风量与整体透气性、下料速度控制与燃烧腾出空间的关系,是稳定炉况、逐步提高顶压有序推进开炉冶炼进程的基础和关键。此外,炉前的高质量工作是快速达产的保障;

3) 开炉前沿铁口方向清理的炉缸通道和选择打开的送风风口,对保护中小套设备安全、避免高炉开炉休风具有良好作用;

4) 精准的配料计算,出铁正常后快速恢复风口数量、风量,以及控制好适宜量压关系和高炉负荷,及时采取强化冶炼手段,对加快开炉进程实现快速达产具有重要意义。

参考文献:

[1] 林安川. 红钢 3 号 1 350 m3 高炉开炉实践[J]. 炼铁,2009,28 (2):33-37.

[2] 张天新. 粤钢 1 号高炉中修开炉快速达产实践[J]. 南方金属,2011,31 (3):48-52.

[3] 项钟庸,王筱留. 高炉设计. 高炉工艺设计理论与实践[M]. 北京:冶金工业出版社,2007.

[4] 林安川,陈元富,张涛. 一种高炉定量化模块化精确控制开炉、封炉、停炉方法:CN104313214B[P]. 2016-03-02.

[5] 杨锡刚. 昆钢 6 号高炉空料线停开炉操作实践[J]. 炼铁,2005,24 (6):34-36.

[6] 周传典. 高炉炼铁工艺生产技术手册[M]. 北京:冶金工业出版社,2008.

[7] 王明海. 炼铁原理与工艺[M]. 北京:冶金工业出版社,2006.

[8] 张晓雷,林安川. 玉钢 1 080 m3 高炉年检开炉强化冶炼的生产实践[J]. 云南冶金,2021,50 (4):135-140.

[9] 林安川,邱贵宝,张晓雷,等. 高炉冶炼精准开炉工艺技术研究及其应用[J]. 中国冶金,2020,30 (11):77-84.