刘运桥

摘要:针对当前炼铁高炉安全运行评估技术无法对炉缸内衬腐蚀数据状态进行分析,导致评估结果可靠性较差的问题,设计新型炼铁高炉炉缸安全运行评估技术。通过炉缸内衬腐蚀数据采集与计算、安全运行评估指标数据处理以及构建炼铁高炉炉缸安全运行评估模型三部分,完成炼铁高炉炉缸安全运行评估技术设计过程。构建应用测试环节,对此评估技术的使用效果加以分析。通过测试分析可知,此技术的使用效果优于当前技术,可对其进行推广。

关键词:高炉使用寿命;运行状态评估;内衬腐蚀;运行状态监测;模糊评价;设备健康评估

伴随着生产力的高速发展,新能源与新型技术的开发与产品市场的扩充,现代化工业逐渐由传统的集成发展转变为柔性生产的模式,不论是冶金行业还是其他产品领域,每个领域都有其核心设备,如车辆中的发电机、发动器或是冶金行业的高炉等等,其运行状态对于此行业的发展至关重要,一旦设备运行出现问题,将会造成经济损害,甚至危害人们的人身安全,其后果对人们的生活将会造成巨大影响。

高炉的使用寿命是钢铁制造业产业化的重要基础,为实现钢铁生产优质、低耗的目标,从经济与安全的角度出发,尽可能延长高炉炉缸的使用寿命。在高炉的运行过程中,其炉缸为影响其使用寿命的关键部位,高炉炉缸异常状态达到一定程度时,高炉的健康状态也岌岌可危,在这种情况下是无法生产出高质量的钢铁的,还会影响产量与工作人员的人身安全。如何在复杂的工业过程中,对高炉炉缸进行健康管理与实时监测,以及应用历史运行数据对其进行评估,成为当前工业健康维修管理中的重要问题。因此,本次研究在当前炼铁高炉安全运行评估技术的基础上,提出一种新型炼铁高炉炉缸安全运行评估技术,希望通过此技术对高炉的运行状态进行准确评估,以此提升高炉的维修与管理效果。

1 炼铁高炉炉缸安全运行评估技术设计

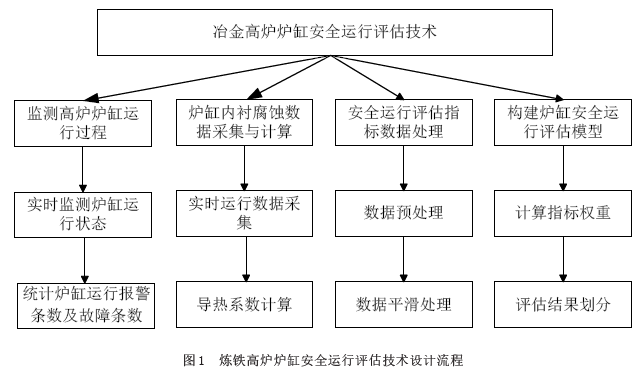

高炉炼铁过程工序复杂,同时需要协调工作,根据高炉炼铁过程,在进行安全运行评估设计前,对大量的设备安全诊断以及评估方法进行了分析,通过监测高炉炉缸运行过程,炉缸内衬腐蚀数据采集与计算、安全运行评估指标数据处理、构建炼铁高炉炉缸安全运行评估模型四个流程完成新型的炼铁高炉炉缸安全运行评估技术,并将炼铁高炉炉缸安全运行评估技术设计流程设定为下述形式,具体如图1 所示。

由图1 可知,本文根据高炉结构及工作流程,在炉缸运行的基础上进行,根据上述设计结构选择合适的方法与技术,对当前安全评估技术进行优化,完成本次研究目标。

1.1 监测高炉炉缸运行过程

高炉炉缸的运行与电气、仪表、衡器以及操作设定密切相关,现将炉缸在PLC 控制器程序内的外部条件与内部条件进行可视化监测,将展现炉缸运行画面,并开发独立的树状图,当炉缸出现运行异常时,高炉设备操作人员及维修人员仅需点击相关窗口,便可实现进一步操作,及时处理炉缸运行中发现的故障。在监控高炉炉缸运行状态时,对炉缸运行过程进行相关参数的分析,在线诊断炉缸运行中出现的故障,对高炉炉缸的主要监测包括对炉缸顶、槽下、东西渣等操作过程的实时记录,为约束操作行为,设置高炉的关键操作日志,记录高炉操作与维系人员对高炉的操作行为,利于在炉缸发生故障时查询受存在认为操作的失误。将高炉炉缸的重要仪表、电极、衡器重量以及边皮电流的数据进行采集,记录阀门开关到位的时间,通过对以上数据的存储与管理,分析并预测检测数据对炉缸运行趋势的影响,发现炉缸状态异常后及时发出预警,并统计相关的故障信息。可视化监测直观展现炉缸运行数据,并实时展示在画面中,并根据维修人员每天的点检情况统计炉缸运行报警条数及故障条数,便于对炉缸工作情况进行整体评价。

1.2 炉缸内衬腐蚀数据采集与计算

由于外界干扰会对数据采集过程造成一定的影响,如数据采集装置造成的数据损坏与丢失情况,为尽可能保证采集时保留大量的原始信息,本文在数据采集时剔除原始样本集中的异常数据,并通过插值法修补异常数据,由于高炉炉缸的系统时间具有一定的滞后性,导致数据在采集过程中参数也具有滞后性,因此高炉数据对数据的时间序列要求较为严格,删除异常值的方法会使原本数据缺失,因此不采用此方法,通过差值法使用数据附近的值来校正异常值,本文利用异常数据的前后四个时间的数据来进行校正。本次研究中将主要对高炉炉缸内存的腐蚀数据进行计算,由于炉缸内衬的腐蚀具有不可见性,高炉工作者多通过温度监测的方式为其运行评估提供数据基础,但此方法不可确定侵蚀发生位置,影响运行评估结果的可靠性。

1.3 安全运行评估指标数据处理

由于炉缸运行的复杂性及内部的不可测量性,炉缸内部的装填情况无法被直接观测,需要通过炉缸外部可以观察的参数变动情况判断炉缸的炉况,其中炉渣成分、料速等都是重要的状态参数,根据炼铁原理,状态运行控制参数有风温、喷煤等,若高炉炉缸出现状态异常的情况,则应进行调控使炉缸恢复正常运行。本文根据高炉炉缸炼铁的主要生产流程,以炼铁厂中的某炉缸的运行数据为主要资源,选取炉顶压力、平均温度与煤气成分、炉喉边沿均温、送风风量等指标作为炉缸安全运行的评估指标。将炉缸内衬腐蚀引入到安全运行评估指标中,并对新的评估指标体系中涉及到的数据展开处理。由于部分数据需使用传感器进行采集,其数据易受到噪声影响,造成数据使用结果异常的问题。为此,在本次研究中将对数据进行平滑处理。

在本次研究中根据相关领域专家指导,采用5 点3 次式处理,以此保证数据处理精度。使用上述计算公式,对数据中的尖峰与低谷起到弥补作用,消除数据中的噪声。在数据处理结束后,为了保证数据具有代表性及采集的数据较为平稳,需要对数据进行平稳性检验,其中高炉炉缸在运行参数保持不变的特定时间内的数据时平稳可靠的,在对数据进行分析师,会出现频谱泄漏的现象,因此需要对数据进行加窗处理,将数据传输信号加上一个窗函数,选用合适的窗函数进行截断,改善截断处的不连贯性。

1.4 构建炼铁高炉炉缸安全运行评估模型

使用处理后的数据得到各指标特征向量,计算各个向量的指标权重。在炉缸安全运行评估中,指标权重仅为评估过程的一部分。炉缸各个功能模块与零件的重要程度各异,因此必须选择一个合适的算法对各指标的权重进行计算。本次研究将主要使用组合赋权法得到指标权重。

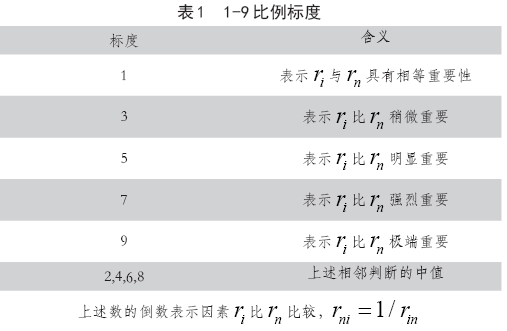

在已有层次分析法的基础上,建立自上而下的层级结构,分析导致炉缸运行状态下发生故障问题的所有元素及连接关系,将各元素进行分类分组,实现递阶层次关系,每层元素数目过多会给比较判断带来困难,因此每层元素设置数量不超过7 个。在递阶层次结构建成后,构建判断矩阵,将相同层次的元素间的相对重要性给出一定度量的判断,得出相对于准确的重要程度,进行标度定量化,判断矩阵的建立常用1-9 比例标度法,具体标度如表1 所示。

由表1 可判断矩阵中的各元素,当两个不同的元素在比较中的数量极不平等时,分解高数量级别的元素,保证元素数量级一致,基于模糊综合初始模型,对每一对象赋予一个是数值作为评判指标,是综合评估指标大小反映全面评估的高低。使用上述公式可对评估结果展开较为精确地衡量,并根据此衡量结果对炉缸进行维护与管理。

2 应用论证分析

2.1 确定评估因子权重

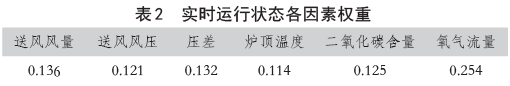

利用下表中运行状态下各因素权重即可评估出安全运行状态下各因素权重,具体如表2 所示。

由表2 权重,计算平均值,得出各因素权重。

其次确定运动性变化量各因素权重的确定,根据本文使用的层次分析法,利用专家对各个因素的影响程度进行打分,得到各因素权重值,根据炉缸各因素变化趋势对高炉炉缸安全运行影响程度的不同,每个因素后数字即为该因素比例尺度。

2.2 评估数据来源

本次研究中选择炼铁2500 立高炉作为研究对象,在现场采集高炉炉缸运行数据以及历史数据作为本次实验的数据基础,具体采集结果如下表所示。

使用上述数据作为本次实验过程中的数据来源,对高炉炉缸的运行效果进行评估,分析文中设计方法的使用效果。

2.3 实验过程

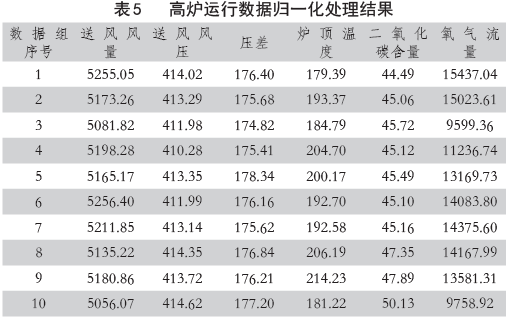

根据上文设定的运行状态评估技术,将获取到的数据代入其中,对数据进行归一化处理,得到下表中数据。

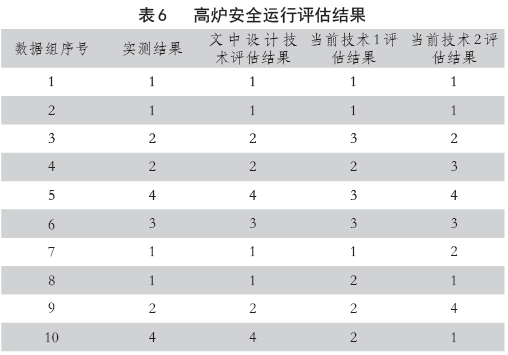

在获取此数据后,按照数据处理要求完成数据归一化处理,提取数据特征,根据层次分析法得到各评价指标的权重,获取相应的评价结果。根据此原理对高炉运行的历史数据进行处理,构建相应的评价模型,输出高炉运行最终评估结果。为了更好地分析此文中提出评估技术的使用效果,选择两种当前使用中的评估结果与之进行对比,确定不同评估方法对高炉运行评估等级划分的可靠性。为便于获取实验结果,将高炉运行状态划分为4个等级,1 至4 分别对应良好、正常、波动与异常四个部分,通过对比此数据确定评估技术的使用性能。

2.4 实验结果分析

根据上述数据可以看出,文中设计技术所得结果与实测结果基本一致,说明此技术所得结果可靠性较高,其评估结果较为客观、准确。当高炉出现问题,可在最短时间内完成维修工作,保证高炉的运行安全。从宏观上把握高炉的运行状态,为其管理与维护提供科学的决策依据。反观当前使用中的两种评估技术,其所得评估结果与实测结果相差较大,其所得结果可供参考的价值较低,无法为维修工作提供有力数据。综合上述,实验结果显示本文设计的安全评估技术具有良好的使用效果。

3 结语

本文通过监测高炉炉缸运行过程,炉缸内衬腐蚀数据采集与计算,安全运行评估指标数据处理,构建炼铁高炉炉缸安全运行评估模型,提出了一种新型的高炉炉缸运行评估技术,经应用测试表明此技术具有一定的科学性,可将其应用在日后的研究中。由于时间和条件的限制,此技术还有部分问题需要进行完善与优化,如对高炉炉缸所涉及的许多参量还需要在实际运行中进行验证和补充,在参量获取的同时需要加强对高炉炉缸运行状态的监测,以保证获取的参量更加精确。在日后的研究中将完成此部分内容,为钢铁行业提供合理的设备评估维护方法。