程继发,李鹏飞,陈 彭,肖 路,曾帅强,熊 健

(湖南烁科热工智能装备有限公司,湖南 长沙 410000)

摘 要:针对氮化钒产品烧结工艺特点,设计了一种全自动上下料系统,以满足高效率、高质量的自动化生产需求。该系统用PLC作为控制系统,触摸屏显示,实现了自动将上料装置储存的生料球精确倒入每个匣钵,并使每个匣钵内承载的生料球重量一致,保证烧结产品质量的一致性;然后将烧结完成后装有成品氮化钒的匣钵自动从工作面提升至下料装置,下料装置自动将匣钵内的成品氮化钒倒入移动料仓。 该系统有效地提高了生产效率、产品质量和自动化水平。

关键词:氮化钒;上下料系统;自动化;PLC

随着国家2025计划的提出,“中国制造” 逐渐转变成“中国智造”,企业制造系统的自动化程度也不断提高,尤其是在汽车、微电子等相关前沿领域。 但是,热工装备领域应用的自动化技术发展较为落后,目前除了可以实现匣钵简单的线体循环输送, 其余操作均需人工进行参与,氮化钒生产现场温度高、粉尘大,环境恶劣,不适宜人员在现场长时间工作,且烧结后的氮化钒成品易黏结在一起,体积大,单个匣钵内产品32 kg,人工搬卸劳动强度较大,自动化发展极为迫切。

PLC以微处理器为核心,通用性好,抗干扰能力强,在工业自动化领域具有广泛的应用。 本文根据氮化钒合金生产工艺特点, 基于PLC控制设计了一种全自动上下料系统, 采用伺服系统和精准的位置传感器保证该系统具有较高的定位精度和较快的上下料速度,有效地提高了生产效率和自动化水平。

1 系统总体设计

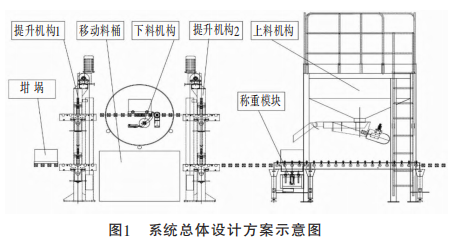

为实现自动将氮化钒生料球装入匣钵内, 同时对匣钵进行称重和输送, 并将烧结后的熟料球自动卸料倒入移动料仓内的功能, 设计自动上下料系统(见图1),主要由上料装置、刮平装置、破碎装置、升降装置、卸料装置及中间输送装置6部分组成。

主要工作流程为:上料装置中的称重模块将空匣钵顶升后, 料仓内存储的生料球通过振动给料机装入匣钵,振动给料机预设快速和慢速两种模式,以防止下料速度过快,匣钵内的生料重量过冲,高于设定值。 然后通过刮平装置将匣钵内的生料球刮平,防止在炉膛内输送时发生跳球现象, 将匣钵卡在炉膛内。经输送装置将匣钵送入烧结设备进行烧结。烧结完成后的氮化钒生料球会黏结在一起形成一大块,通过破碎装置将黏结在一起的产品破碎开。 通过提升机构1将输送装置上的匣钵工作面提升为原来输送水平面的两倍高度,然后输送至卸料装置,首先通过气缸将匣钵固定住,然后整体上下翻转180°,匣钵内已经破碎的氮化钒成品自然掉落至下方的移动接料仓,完成卸料。 随后将倒完料的空匣钵再次反向翻转180°,使匣钵回到原来的位置,继续输送至提升机构2, 提升机构2将倒完料的空匣钵从下料装置工作水平面下降到输送装置水平面, 以将空匣钵继续送入后面的上料装置进行装料。

2 控制系统硬件设计

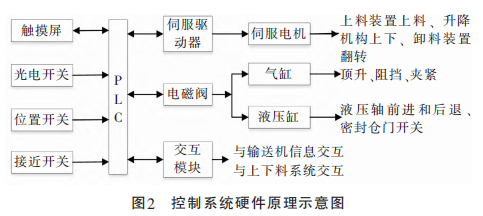

根据系统控制要求,选择SIEMENS公司S7-1200系列PLC作为控制器,它采用DC24V作为电源,具有14路数字量输入、10路数字量输出、2路模拟量输入、2路模拟量输出,可同时搭载4轴脉冲输出功能,扩展单元选择3个SM1223 DI16*24V DC/DQ16*24V DC,它具有16路数字量输入、16路数字量输出。 触摸屏选用昆仑通态公司TPC1570Gn系列, 它具有极强的界面绘制功能,同时与所选择PLC具有很强的兼容性。称重传感器选择梅特勒-托利多公司的MT1260高精度传感器, 该传感器具有良好的耐腐蚀性, 防尘防潮,防护等级达到IP67。总体控制系统的硬件原理如图2所示。

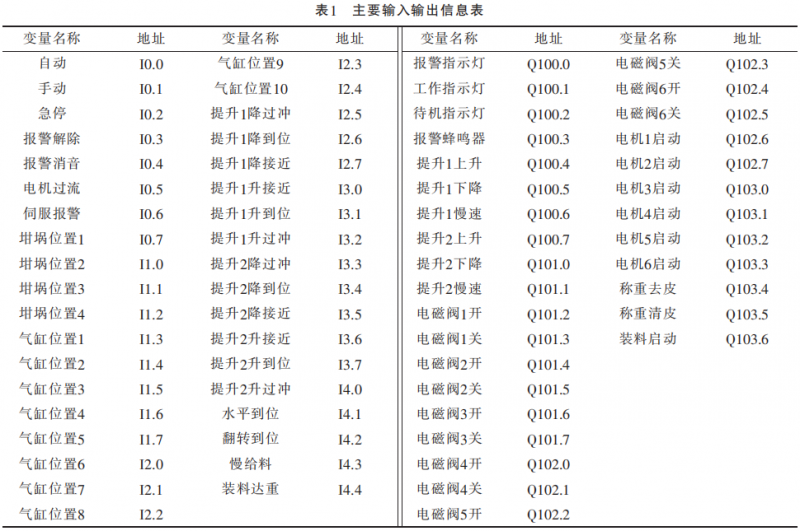

作为人机交互设备, 触摸屏主要负责系统的参数设置、状态显示以及控制调试等,并通过RJ45网络接口实时与PLC通信, 向PLC发送控制指令将PLC中反馈回的信息实时显示出来。 光电开关、位置开关和接近开关负责节后信号, 并将接受到的信号转换成需要信号,传送至PLC。 PLC作为控制器,是整个控制系统的核心,主要完成信号的采集和处理、伺服定位控制、自动上下料控制等功能。 系统主要输入输出信息见表1。

3 高精准位置控制设计

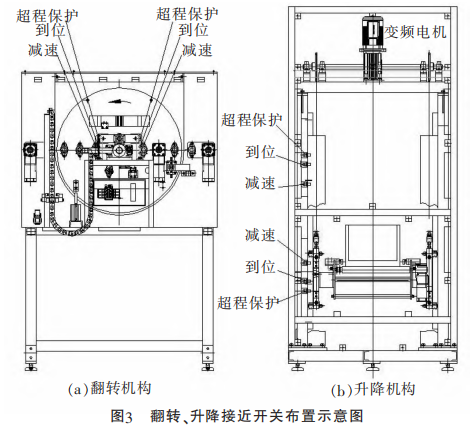

位置控制是该自动上下料系统的主要部分,主要包括输送线体上匣钵定位、 提升机升降位置到位控制和匣钵翻转卸料位置控制等。 匣钵在输送线体上输送时, 通过光电开关将输入电流在发射器上转换为光信号射出, 接收器再根据接收到的光线的强弱或有无对匣钵进行探测, 利用匣钵对光束的遮挡或反射, 由同步回路接通电路, 从而检测匣钵的有无,进而精确控制匣钵在线体上的输送。 接近开关是一种无需与运动部件进行机械直接接触操作的位置开关, 当匣钵接近开关感应到动作距离即可使开关动作,从而驱动直流电器或给PLC提供控制指令,接近开关既有行程开关、微动开关的特性,同时还具有传感性能,且动作可靠、性能稳定、频率响应快、应用寿命长、抗干扰能力强、防水和耐腐蚀等特点。 翻转机构的翻转和升降机构的上升、 下降都是采用三组接近开关(减速、到位、超程保护)来实现精准控制的(见图3),保证了机构运行的稳定性和可靠性。

卸料装置内部设有保护弯板,能够保护氮化钒产品在翻转卸料过程中物料不会撞击到石墨匣钵侧壁,有效地保护了石墨匣钵。 光电开关接收信号后,该装置的压紧机构启动,可以减小石墨匣钵在倾倒物料时的震动,有效保护了石墨匣钵,延长了石墨匣钵使用寿命,同时也完成了卸料过程。

升降机构在卸料装置的前后各有一套, 卸料装置前的提升机构1将装有成品氮化钒的匣钵从输送装置水平面提升到卸料装置工作的水平面, 卸料装置后的升降机构2将倒完料的空匣钵从卸料装置工作水平面下降到输送装置水平面, 以将空匣钵继续送入后面的上料装置进行装料。

4 控制系统软件设计

控制系统软件设计主要包括触摸屏设计和PLC程序设计两个部分。 触摸屏界面主要有运行监视、手动界面、温度数据、负载监测、历史记录、报警记录、工艺曲线和操作帮助8个界面,如图4所示。 温度曲线可以实时显示烧结温度, 便于判断生产过程中电气原件是否有损坏。 客户可以通过历史记录查阅每天烧结产量、用电量、功率等信息。 报警记录显示超温报警、超压报警等信息。 工艺曲线可以实时显示产品烧结工艺,便于可以后期调试。

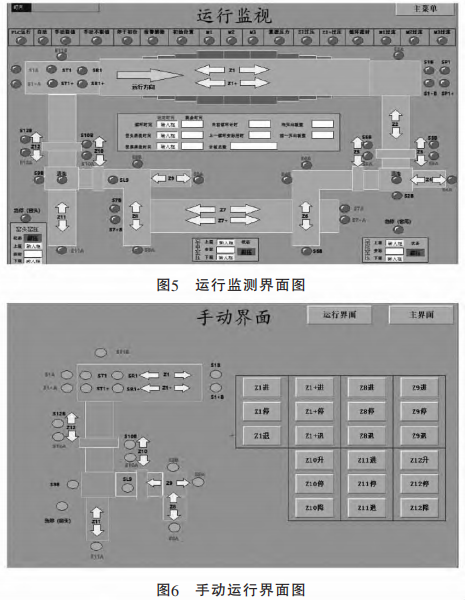

运行监测界面如图5所示, 上面一排是运行状态和指示灯,中间环形是液压缸运行方向,其中顺时针表示液压缸前进方向, 逆时针是液压缸后退方向,液压缸顺序由字母加数字组成, 中间是显示的循环时间、清洗时间等,最下面是窑头、窑中和窑尾压力显示。手动运行界面如图6所示, 左侧是窑头液压缸运行顺序,顺时针是液压缸前进,逆时针表示液压缸后退,右侧是液压缸运行状态显示灯,包括前进、后退和暂停。

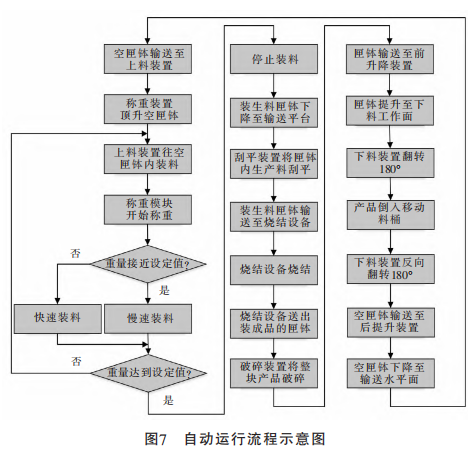

自动运动即上下料系统接收上料信号, 自动地完成上料、称重、刮平输送、破碎、升降和下料等过程,动作流程如图7所示,初次开机时需要用户对上下料系统进行参数设置, 系统自检则是检测各机构是否到位以及电源电气是否准备就绪等。 自动运行程序里设置了各动作之间的互锁, 一旦在未到位的情况下执行下一步动作触摸屏都会进行报警并断开动力电源,停止运行。

5 结语

该系统基于PLC控制, 实现了自动快速准确的上料、刮平、破碎、升降、卸料及输送等控制功能。 通过实际运行,该系统解放了工人繁重的体力劳动,避免了工人长时间近距离接触钒而中毒的可能性,称重模块实现每次装料重量相同, 有利于产品的一致性,保证产品的质量。

参考文献:

[1] 王学良, 张秋菊. 基于PLC的机械手自动上下料控制系统设计[J]. 机械设计与制造工程,2011, 41(15):59-62.

[2] 季翠芳,羿应财.机器人在自动化上下料系统中的应用[J].机械工程师,2019(10):150-152.

[3] 范文利,李凡冰,陈继文,等. PLC在气门自动上下料系统中的应用[J].机电产品开发与创新, 2008, 21(1):141-142.

[4] 覃南强,谭仲海. 基于工业机器人的冲压自动上下料系统的设计[J].企业科技与发展, 2015(10):49-51.

[5] 于殿勇,刘兴义.基于PLC与触摸屏控制的搬运机械手应用[J].制造业自动化,2009,31(8):121-127.

[6] 荆瑞红.NC车床自动上下料系统的设计与实现[J].河南科技,2018,654(19):55-57.

[7] 刘保朝.一款工业机器人上下料系统的研究[J].航空精密制造技术,2018, 54(2):58-62.

[8] 金燕,刘少军.圆盘类零件加工自动上下料系统设计[J].机床与液压,2018(16):41-44.