陈秀山,侯 军

(马钢股份公司炼铁总厂,安徽马鞍山 240032)

摘 要:总结了马钢 4 号 3200m3高炉因焦炭库存低而进行4天焖炉操作,对休风料进行加重负荷尝试,通过制定详细的 闷炉方案,优化封炉料结构,精确计算炉料负荷和渣系,把握处理铁口、加风、开风口的节奏,复风后2小时15分钟风量恢复到正常风量的77%,8 小时备用风机全风操作,实现了安全、快速恢复炉况。

关键词:高炉闷炉;保温;复风

马钢4号高炉于2016 年9 月6日高炉点火开炉,10天快速达产,高炉保持长周期稳定顺行。 由于马钢焦炭资源短缺,4号高炉外购焦使用比例达80%以上,2020年 7 月份,由于长江中下游地区连续大雨,形成洪涝灾害,外购焦炭铁路运输中断,焦炭库存已到底线,公司决定4号高炉于2020 年 7月16 日~7月 20 日进行闷炉4天。 闷炉采用正常料线封炉操作,休风后先按长期休风程序点火,然后转入闷炉程序。

1 休风前的准备

休风前高炉要处于良好的顺行状态,休风前一 天炉内适当减轻矿焦比,降低炉渣碱度,改善透气、 透液性,保证炉温充沛,铁水物理热1500 ℃以上,渣铁流动性良好,炉缸活跃。 休风前备齐休风用料,提前取样分析,保证有对应的成分入炉。

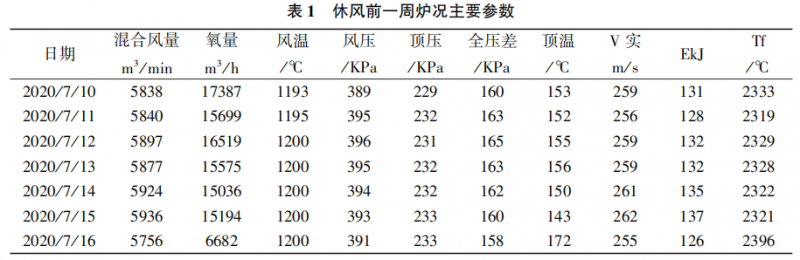

炉体作业区加强对冷却设备的查漏,这是闷炉是否成功的关键,作业区跟踪监控膨胀罐水位、软水补水及炉顶煤气中氢气含量的变化情况,并对软水系统、工业水系统安排查漏工作,确保高炉水系统无漏水点。7 月 16 日 12点前对 32个风口小套排查一遍,若发现漏水小套及时适当控水。 休风前通知泵房调整软水系统进水温度确保在休风时没有冷却设 备向炉内漏水。 高炉休风前一周具体参数见表1。

2 休风操作

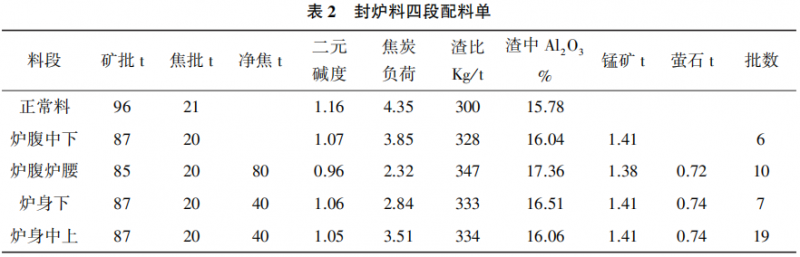

鉴于4号高炉自开炉来不到 4 年,没有发现漏水冷板,高炉一直保持长周期稳定顺行,为了缩短高炉温时间,快速恢复炉况,此次封炉料负荷做了加重的尝试,对封炉料的负荷和碱度进行认真计算,参照以往封炉经验,对料段负荷进行了调整,炉腹中下料段的负荷达到 3.85,净焦和轻料放在炉腹上部至炉身中部,炉身上部负荷加重到3.51。 净焦量只有160吨,4段封炉料焦炭负荷达到了 3.39,休风料加入辅料锰矿、萤石、按渣比325kg /t、渣中(Al2O3)%< 16.5% 配料,上空焦时带酸料调剂渣系,固定焦批20t左右,调整矿批85-87t,见表2。

这次封炉料的焦炭负荷达到3.39,减矿率只有26%,比以往封炉料的负荷都高,具有挑战性,对复风后风温、煤量的尽早利用提出了更高要求,休风维持正常的料制。

3 闷炉操作

7 月 16 日12:46 高炉休风,这次休风操作是为闷炉准备,炉体部分不作大的计划检修项目,经检查没有漏水的风口中、小套,经休风、炉顶点火后,直接安排人员拆卸直吹管,用炮泥堵严全部风口,用黄沙填充,再用黄油涂抹密封,热风支管平法兰用盲板封堵。

3.1 炉体保温

休风前通知泵房调整软水系统进水温度,软水进水温度提到44℃左右,高炉休风期间,关死炉顶洒水截止阀及炉体氮气总阀,炉顶洒水枪支管氮气和进水阀门全部关闭、进水金属软管脱开,有效杜绝向炉内漏水。

闷炉期间炉体作业区要认真观察软水系统水位若发现异常及时组织排查,如果有小套漏水的要立即切断工业水并将工业水进出水阀门关死,立即安排更换,如果发现冷却壁破损,将漏水通道进出水阀门关闭(并确认阀门有效切断),立即组织处理。

闷炉期间将十字测温杆循环水量控 60% 左右。 炉体操作人员要实时跟踪监控四根上升管的温度变化,若发现异常,要及时汇报给高炉炉长并组织排查。

休风后5小时常压泵组停一台、增压泵组停一台。 本体软水系统流量由 5000m3/h 减小到 3000m3/h 左右;7 月17 日 17:00炉底水量600m3/h 左 右减至 500m3/h。

闷炉期间四班2小时一次做好风口和盲板密封状态的巡视和记录工作,若发现异常及时向工长汇报;复风前6小时将软水、工业水系统水量、水压、进水温调控到正常生产状态。 这些措施确保了下部封堵的严密性,炉顶温度缓慢降低,说明下部密封效果较好。

3.2 热风炉保温

为了保证风温在复风后能充分利用,制定了《热风炉烧炉保温预案》,休风前,热风炉烧炉按正常炉序烧炉,保证风温要求。 休风12小时后,三座热风炉进行保温烧炉,将烟气温度烧至 380 ℃ ,保证拱顶温度烧至1300 ℃ 以上,停止烧炉,进行闷炉。

由于热风炉内衬采用硅砖拱顶,拱顶温度最低 温度不能低于900 ℃ ,因此热风炉在高炉检修期间 根据拱顶和炉箅子温度实际情况进行烧炉和逆送风操作。

4 复风炉况恢复

复风堵8个风口,复风进风面积由0.417m2缩为 0.3105m2。 复风料负荷为4.0,料线为 2.5m, 闷炉4天,料线下降 1.7m。 复风时装料制度与休 风料制相同。

4.1 风量快速恢复

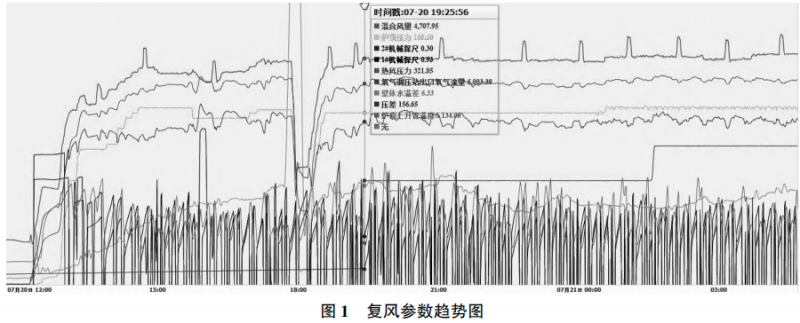

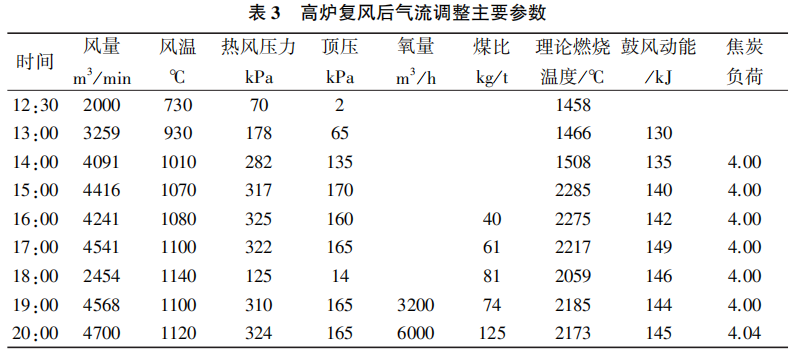

7 月20 日 12:13高炉复风,风量 2000m3/min,热风压力70kPa,30分钟后煤气取样分析, CO>18%,O2≤0.8%,结果合格引煤气。37分钟料动,料线 2.52 m,高炉快速恢复风量,2小时后风量 恢复到正常风量的77%即 4500m3/min 水平,3小时后高炉开始喷煤,由于在17:40 ~ 18:34,供 4号高炉的高压泵组 1号水泵故障,常压水压由 0.94 MPa 下降到0.35MPa ,导致高炉炉体水温差急剧升高,高炉被迫慢风至118kPa。 19:25开始富氧6000m3/h,20:00高炉风量恢复到80% 即4730m3/ min。 由于在复风前供4 号高炉的大风机没有 启动成功,只有启动备用风机,目前的风量已经达 到备用风机的最大保险风量了,高炉复风参数趋势见图1。

4.2 炉外操业

开炉成功的关键是炉前出铁,一般情况下,进风总量达 160000—200000m3时打开铁口,炉前已经做好应对各种情况的预案,铁口预埋氧枪已经做好准备,复风后打开铁口出现空喷,说明风口与铁口是贯通的,没有用氧枪。 渣铁沟维护好后用煤气 进行保温,铁口黄沙铺好,主沟及渣沟作好沙坝,开口钻头选用 Ø70mm,如开口全铁,使用撇渣器,铁入罐;如果先来渣,渣进干渣坑,见铁或来风堵口。 出铁量如小于100t,沟清理干净后立即组织出二 次铁,铁口深度按 3200mm控制,出铁模式原则上采用单铁口作业。 送风后2小时炉前开2号铁口,铁口空喷后堵口。 15:05打开4号铁口出铁,铁水流动性良好, 清理好沙坝,吊起撇渣器前的闸板,铁水直接过撇渣器,来渣后直接冲水渣,出铁 116吨,炉前出铁顺利。

4.3 上下部参数及热制度平衡

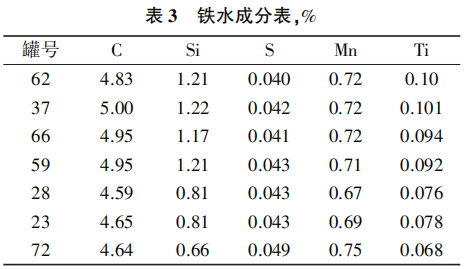

由于封炉料负荷偏重,复风后重负荷料很快到 达风口,炉温控制的好坏直接影响恢复炉况的进 程。 热风系统保温较好,复风 1小时后,风温就上 升到 1050 ℃ ,3小时后开始喷煤,风温已经达到 1115 ℃水平,5 小时后富氧 6000 m3/h,确保了炉 缸热量的稳定。 复风后前7罐铁水成分见表 3。

从表中可以看出,复风后没有出现铸造铁,最高[Si] 只有1.22%, 且逐步下降到合适水平, [Mn]在0.70%左右与开炉料核料结果基本一致,[S]含量在 0.043%水平,比预期较高,影响了高炉物理热,在渣碱度平衡方面值得反思和改进,总体渣铁流动性良好。

高炉按照正常检修时炉况恢复,积极用风,快速捅风口,活跃炉缸,理论燃烧温度控制在 2200℃ 左右,顶压正常使用,鼓风动能保持在 140kJ 水平,变料模式不作调整,尽量保持原先煤气流分布的稳定。 受备用风机影响,开炉后风量只能恢复到 4700m3/min水平,暂时保留4个堵风口,确保鼓 风动能和风口风速,21 日 4:44,大风机检修好投入 使用,高炉逐步捅开风口加风,到 20:10,高炉捅开 26 号风口,开始全风操作。 高炉煤量、富氧恢复至正常水平。 复风后主要参数见表3。

5 结语

一般闷炉4天的高炉,封炉料的负荷在 3.0 以 下,复风后[ Si] 高,降炉温过程长,容易出现热难 行,影响了炉况快速恢复,这次封炉料负荷达到 3.39,复风时炉料负荷直接为 4.00,对高炉闷炉、开炉 操作提出了更高的要求。

高炉对闷炉方案多次讨论,对各类突发事件做 好应急预案。 重点做好冷却系统全面查漏、风口密封和炉体保温。 复风后快速用风,精确计算休风料 到达的各段位置,风温、煤量及时平衡。 工作重点放在炉前第一炉铁,首次铁出铁顺利,渣铁流动性良好,投撇渣器、冲水渣。 高炉按正常炉况恢复,复风后 2小时 15分钟风量恢复到正常风量的 77%,7小时高炉富氧,8小时备用风机全风操作(正常风量的 80%)。 这次高炉重负荷闷炉实践,为以后可 能发生的闷炉操作提供了宝贵的经验。

参考文献

[1] 高海潮,黄发元,等.马钢炼铁技术与管理[M].北京: 冶金工业出版社,2018.[2] 黄发元,等.高炉炼铁生产典案例剖析[M]北京:冶金工业出版社,2019.

[3] 钱超.马钢 4000m3高炉强化冶炼实践[J].安徽冶金科技职业学院学报,2014,4.