黄龙炎‚解珍健

(马钢企管部 安徽马鞍山 243000)

摘 要:总结了一烧结厂竖炉球团生产以来提高生球质量的生产实践‚对影响生球质量的原因进行了分析‚对生产异常情 况等因素进行了探讨并提出解决对策‚针对3# 竖炉改造后球团产量的提高‚提出了几点有利于造球质量稳定提高的建议。

关键词:造球;质量;提高

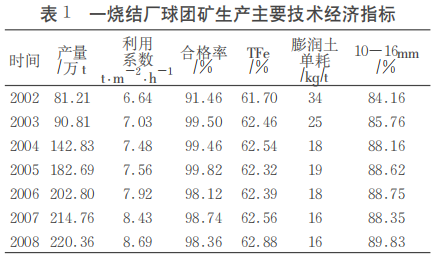

马钢公司在结构调整阶段‚为淘汰落后烧结工艺‚利用部分存量资产进行了改造升级。其中重要的一项举措是把马钢第一烧结厂由烧结生产工艺转产竖炉球团生产工艺。至2001年开始‚一烧结厂经过六年的发展‚期间通过增添润磨工艺‚多项设备技术改造等措施‚现已形成年产240万 t 球团矿生产规模。该厂现有两座10m2 和一座16.2m2竖炉生产线。其工艺流程主要包括:风力输送膨润土‚计算机全自动配料‚烘干混匀‚润磨处理‚加水造球‚生球筛分‚干燥‚高温焙烧‚鼓风冷却‚成品球筛分‚产品直供2500m3 高炉。工艺控制采用远程扩展 PLC 电控系统‚对配料、造球、竖炉焙烧及成品球系统进行逻辑连锁控制。近几年来‚一烧结厂通过“精心设计、精细管理、精确操作”‚球团矿产、质量得到了大幅提高‚主要经济技术指标已达到全国同类企业先进行列(见表1)。

从表中可以看出‚球团矿质量指标及主要化学成分逐年提高‚特别是2008年的变化明显。这主要是3# 炉投产后‚球团工艺与时俱进‚不断完善‚其控制手段更趋完善‚工艺操作管理更加规范化的结果。

1 影响造球质量的因素

1.1 铁精矿成球性能对造球的影响

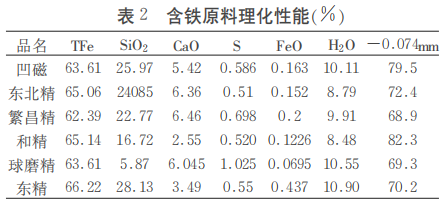

铁精矿的颗粒大小及粒度组成和铁精矿表面性能(比表面积)决定铁精矿的成球性能‚直接影响 到造球效果和生球质量。精矿控度过粗一则要造成生球强度变差‚不利于球团焙烧过程的进行;二则要相应多配膨润土‚导致球团矿品位下降‚一般要求铁精矿-200目粒度含量要超过80%‚一烧结厂铁精矿主要有凹精、东北精、和精等(见表2)。

由表2可以看出:凹磁-200目含量为79.5%‚东北精-200目含量为72.4%‚繁昌精-200目含量为68.9%‚和精-200目含量为82.3%‚球磨精-200目含量为69.3%‚东精-200目含量为70.2%。比较而言‚在六种铁精矿中‚和精-200目含量最高‚凹磁、东北精次之‚繁昌精最低。只有和精达到了造球工艺对原料粒度的要求。

1.2 膨润土对造球的影响

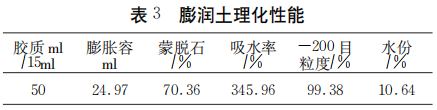

膨润土是一种良好的粘结剂‚它能提高生球和干球的强度 膨润土的主要成分是蒙脱石 其吸水性强并具有一定粘度‚配用后使铁精矿间的结合力大大增加‚有利于铁精矿的成球。在生产中‚膨润土如用量过大‚则在造球过程中‚母球很难长大‚造成排料困难;膨润土用量过小则母球不易形成‚且生球强度差‚粉末多不利于竖炉焙烧。故在造球生产中膨润土应根据铁精矿的不同有一个合适的配比用量。其化学成分及物理性能见表3。

由表3可以看出‚该膨润土粒度较细‚-200目含量达99.38%;含水较高‚达10.64%;物理性能指标一般。由表3可以看出‚该膨润土属于一般的钠基膨润土

1.3 混合料水、分对造球的影响

混合料水分不稳直接影响到造球操作‚水分过高‚易造成母球相互连接‚导致生球球径变大‚粒度发布不均匀‚工艺上难以控制。水分过低会导致造球水分很难跟上‚母球难长大‚生球强度变坏‚粉末多‚上料不均匀。

1.4 润磨对造球的影响

润磨预处理可以提高混合料细度‚增加铁矿物表面活性和混合料塑性‚改善物料的成球性‚稳定造球作业‚提高生球强度。为了改善铁精矿的成球性能‚一烧结厂于2003年10月2台3200mm×5400mm 磨机投入使用‚单机磨料量达65t/h‚2006 年9月3号3# 磨机投产‚磨料达85t/h‚但在实际生产中一是磨机易堵料‚导致磨料量波动影响造球生球质量‚二是磨料在上料皮带上存在偏析‚导致三座竖炉所对应的造球盘落下强度偏差大。

1.5 给料量对造球的影响

在造球生产中需要有稳定的给料量才能稳定造球‚给料量过大或过小‚均会影响造球粒级的波动。一烧结厂目前利用混合料矿槽和圆盘给料机稳定给料‚在实际生产中‚由于原料杂物较多‚易卡住下料口‚造成矿槽“堵料”“蓬料”等现象‚影响到造球的正常操作

1.6 造球盘参数。对造球的影响

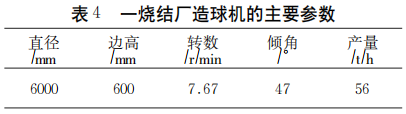

矿 造球盘参数包括:倾角、边高、转速‚根据铁精的成球性不同‚造球盘均有适宜的参数值‚参数选择不适宜 均会影响造球的质量和产量 一般来说‚原料无重大变化时不必调整造球盘各参数。

1.7 人员素质对造球的影响

在造球操作中‚针对原料、水分、上料量等变化时‚应及时调整造球盘的给水量‚故造球工的业务 素质、责任心、操作水平的高低‚会对生球质量带来较大影响。每个造球工个人素质‚责任心和操作技能不同‚对造球影响非常大‚一个不合格的造球工‚ 操作的造球盘‚生球粒级波动较大‚变盘次数多‚盘面稳定性差‚在造球出现异常情况下‚调整时间长‚ 再加上自身素质差‚责任心不够强‚那么不可能把 球造好。

另外还有矿槽工操作不到位‚没有按照标准化来操作‚就会造成矿槽空料或矿槽料偏析‚还 有的将来料杂物随手扔到矿槽内‚这些都将制约造球。

2 采取的主要措施

在实际生产中‚由于原料的供应和造球盘参数(见表4)不易调整‚我们对其他几种影响因素相应采取了对策‚取得了不错的效果。

2.1 稳定混合料水分

加大对烘干岗位的巡查力度和烘干水分合格 率的考核力度‚针对 Z1、S1皮带下料漏斗堵料现象 安装定时电振器‚保证烘干机进料顺畅。针对人工 检测烘干出料水分不准现象‚配套使用了 PT-3 型、红外线、微波等混合料水分在线测量仪‚实时监 控混合料水分‚保障了混合料水分(6.5~7.5%)稳 定率到达98%以上‚满足了造球需求。

2.2 增加润磨量

三座10 m2 竖炉生产时‚理想的磨料比为 60%‚竖炉提高产能后‚润磨系统维持现状时‚磨料量只能达到40%‚远远不能满足生产需要。我们对磨机篦板进行了改型‚两端孔间隙由原来的45、30减少为40、25‚孔数量由原来6孔增加为7孔‚ 增加了开孔率‚减少了小钢球堵塞磨机篦板现象‚ 磨料比在3#炉投产后又达到了60%以上‚从而使 三座竖炉所对应的造球盘生球落下强度基本符合要求(大于5次)。

2.3 稳定上料量

由于造球工艺要求上道工序必须稳定对上料量要求是最好始终维持在一定量范围‚波动越小越好‚为了严格控制矿槽料量‚我们采取的主要方法是使矿槽料量1# ~4#矿槽保持1/3左右、5# 、6# 保 持2/3左右‚对矿槽出现的满料、空料现象加大考核力度。同时在 Z2头轮漏斗处加装格栏‚以拦阻原料中杂物‚并且要求随时检查下料圆盘口情况‚ 定时清理圆盘下料口以保障下料的稳定和顺畅。

2.4 合理配用膨润土

添加膨润土造球不仅能提高造球速度和生球的强度‚而且也能提高生球在干燥过程中的抗爆裂性‚但随着膨润土配比增加‚球团矿品位要相应下降‚故在生产中要限制膨润土用量‚把其配比控制在一个合适范围。为了减少膨润土对造球的影响‚要求造球工随时掌握膨润土的配比情况‚及时反馈膨润土的成球性能和稳定率‚每小时自检生球落下强度(10个)‚发现异常及时汇报作业长‚以便迅速 调整

2.5 增上一台造球机

3# 竖炉扩容改造后‚球团矿生产能力不断提高‚3# 竖炉造球盘设计能力56t/h‚生产50t/h‚出 盘粉末较多‚3# 炉投产后‚单盘造球70t/h 左右‚高于造球盘设计能力‚不能满足竖炉生产的需要。利用3# 竖炉造球机现有的厂房和上料运输系统‚新建了一个混合料矿槽和一台直径为6m 的造球机一座‚使三座造球造球机生产能力达到160t/h‚确保生球质量稳定。

2.6 园辊筛改造

3# 竖炉改进后由于上料增大‚原有圆辊筛已不能满足生产需要‚为了提高筛分效率‚将圆辊筛加宽300mm‚同时增设了大块破碎系统‚大块返回润磨破碎后重新造球‚可以实现同时筛除<8mm 粉末和>20大块‚提高了生球粒度合格率。

2.7 提高造球工的操作水平

通提过高对造球工工的开操展作适水应平性培训‚使造球工认识到吸附水、薄膜水、毛细水、重力水在造球过程的特征及作用‚使他们对加水、加料方式有了更深的认识提供了理论依据‚通过技术比武、劳动竞赛等各类活动‚提高了造球工的实际操作水平‚通过加大工艺检查力度和生球的考核力度使造球工能够严格自律‚通过造球质量攻关对造球盘补充水量和位置做了适当调整、扩大“成球区”滴水面积、增加“长球区”水量‚提高了生球质量。对造球盘12点刮刀加装了导料杆、减少了大块的产生等措施。使造球生球质量得到较大提高‚同时对增加球团矿产量提供了有力保障。

3效果

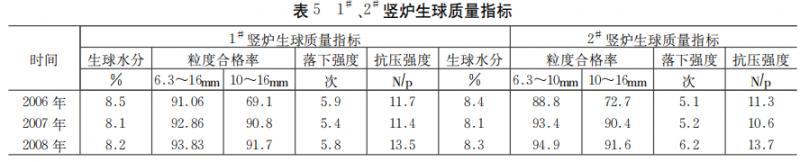

在采取了上述措施后造球生球质量有了明显提高(见表5)‚为竖炉的稳产、高产奠定了基础。也推动了一烧结厂球团生产技术和工艺管理水平更上一层楼‚更重要的是这些行之有效的措施正逐渐完善固定下来表5 1# 、2# 竖炉生球质量指标 ‚形成了标准化的作业模式。

4 结语

铁精矿成球性能、膨润土、混合料水分、润磨、给料量、造球盘参数、人员素质是影响生球质量的主要因素‚通过探讨‚有针对性采取了提高生球质量的有效措施‚生球质量有了明显提高。

参考文献

[1] 叶匡吾∙关于我国球团矿质量问题的探讨[J]∙烧结球团∙2005∙5

[2] 张宗华‚解珍健‚王富生‚节永烈∙马钢162m2 竖炉的优化设计及配套系统攻关改造 [J]∙烧结球团‚2008∙1

[3] 傅菊英‚朱德庆∙铁矿氧化球团基本原理、工艺及设备[M]∙长沙:中南大学出版社‚2005