王国辉

(上海梅山钢铁股份有限公司,南京 210039)

摘 要: 介绍了梅钢 JNX3 -70 -1 型 7 m 焦炉分别采用正压与负压烘炉方法进行焦炉烘炉开工的应用情况。对比了 2 种烘炉方法及其应用效果,并分析与探讨了在现行高环保要求下对生产单位热态工程工作的影响。

关键词: 7 m 焦炉; 正压烘炉; 负压烘炉

上海梅钢炼铁厂 7 m 焦炉是中冶焦耐开发设计的具有国内自主知识产权的焦炉,于 2010 年 3 月投产运行,设计年产焦炭 150 万 t。投产后,焦炉的各项指标优于传统焦炉,得到同行业的认可,从而在后续顶装焦炉升级改造中成为主流炉型。

烘炉是焦炉建设投产过程中的一个重要环节,热态工程更是时间紧、任务重,对焦炉寿命影响较大。梅钢 7 m 焦炉先后采用负压烘炉与正压烘炉 2种不同的烘炉方式进行烘炉,本文就实际应用情况 作详细介绍与对比分析。

1 基本情况

梅钢 7 m 焦炉为 2 ×60 孔 JNX3-70-1 型复热式单集气管三吸气管顶装焦炉,其特点为: 复热式、蓄热室分格、双联火道、废气循环、焦炉煤气下喷、空气侧 入、高向分三段加热; 炭化室有效容积为 55. 6 m3 ; 每孔炭化室焦炭产量为 31. 6 t; 设计焦炉周转时间为 22 h; 年产干全焦为 150 万 t; 焦炉耐材主要为硅砖、黏土砖、黏土格子砖、高铝砖、高强隔热砖、缸砖和漂珠砖等,耐火材料用量约 2. 6 万 t /座; 炭化室全长 17 640 mm,全高 6 980 mm,平均宽 500 mm,锥度50 mm。

烘炉是指将焦炉由常温升温到正常加热或装煤时温度的操作过程[1]。焦炉负压烘炉方法是利用焦炉烟囱提前升温,由热空气浮力所产生的吸力将烘炉火床的热气通过炭化室、燃烧室、蓄热室、烟道后由烟囱排出。同时为了尽快排出耐材水分,防止结露,采用大吸力、大热气量及大空燃比。一般在200 ~ 250 ℃ 之前看火孔压力为负压。焦炉正压烘炉方法是利用专门的空气供给系统和燃气供给系统,通过向炭化室内不断鼓入热气,使全炉在整个烘炉过程中保持正压,推动热气流经炭化室、燃烧室、蓄热室、烟道等部位后从烟囱排出,使焦炉升温至正常加热或装煤温度[2]。

梅钢 2 种烘炉采用了不同的实施方式,其中负压烘炉采用的是租借中冶焦耐热工站测温等关键设备的形式,而正压烘炉采用中冶焦耐总包形式。

2 烘炉设施整体布置

采用负压烘炉,烟气的流动动力来源于烟囱提前烘热后产生的热浮力,炭化室内由煤气燃烧的热烟气经过喷嘴及火床再经过炭化室上部的烘炉孔进入燃烧室。若单侧烘炉,则另一侧下部存在气体流动的缓动区( 相对于热烟气流) ,吸力越大,热气流短路越严重。若是非加热一侧炉门密封不够严密,更会造成“冷区”。因此,为了使炉体受热均匀,采用负压烘炉必须机焦侧两侧布置,每个炭化室炉门的烘炉孔均要利用,形成机焦两侧加热的“U”型布局。 正压烘炉则正好克服了负压烘炉的这种弊端,可以单侧“L”型布置,可缩小煤气区域,降低安全风险。由于正压烘炉是利用外部的动能给予热烟气流动能推动气体流动,非加热侧的炭化室下部气体流动扰动加剧,温度分布相对均匀,在炉体烘炉控制温度范围之内。若是非加热侧炉门密封未达到严密状态,也不会影响烘炉,并可及时发现缺陷,从而调整炉门进行密封。梅钢采取的具体实施过程与通过废气翻板全关闭进行憋压的正压烘炉不同,可同时借助烟囱的热浮力。但负压烘炉方式更加依赖于烟囱,否则会出现炭化室烧嘴火焰向外喷[3]。梅钢采取交换开闭器废气砣支起方式,废气翻板设置开度为 1 /4 ~ 1 /2,同时维持分烟道压力为-30 ~-60Pa。

烘炉期间 2 种烘炉方式在焦炉炉体的测温监控点方面保持一致。具体测温点为: 机焦侧分烟道各1 点,篦子砖机焦侧各 13 点,蓄热室机焦侧各 13 点,抵抗墙端台、间台各 4 点,燃烧室机焦侧各 119 点,共计 300 点位。

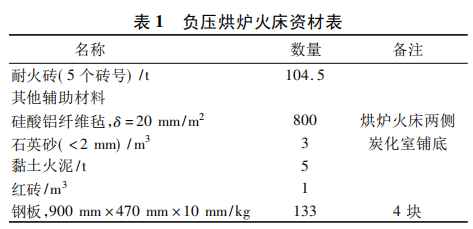

3 烘炉资材

常规负压烘炉的喷嘴要深入至炭化室内部,为了防止燃气火焰直接烘烤炭化室炉墙,造成局部高温影响耐材,需要砌筑火床。火床所用资材如表 1 所示。

正压烘炉由于改进了烘炉喷嘴,燃烧基本在喷嘴内,热烟气通过喷嘴及机焦侧炉门烘炉孔进入炭化室,一般不需要在炭化室内部砌筑烘炉火床。但具体实施时在炉门近侧壁贴陶瓷纤维毡,更加确保了烘炉安全性。

4 自动控制

从基本原理来看,只要能实时调控煤气流量( 压力) 与空气流量( 压力) ,正压烘炉和负压烘炉均能实现燃烧的自动控制,加上炉温的实时反馈借助于已有的控制模型就可以实现全自动控制。但在实际应用中,负压烘炉仅能实现半自动控制。这是由于负压烘炉工艺除了焦炉间台、端台抵抗墙的机焦侧外,煤气支管控制阀门数量为正压烘炉的 1 倍,系统投入较大,所以一般通过控制机焦侧总管煤气流量( 压力) 来实现对整体炉温的控制。

每个炭化室单个喷嘴的煤气控制可通过支管煤气流量孔板及手动阀门进行调节。而空气量的调节在烘炉初期是通过使用燃烧器管子上面的带状空气口调节,中后期使用炉门烘炉孔上面的扇形孔调节。烘炉初期因煤气用量小,燃烧器容易灭火,每日人工调节的工作量相对较大。由于煤气量前期小,后期较大,当机焦侧煤气压力升高到一定程度,升温困难时,支管流量孔板需要进行更换,总共更换了 Φ 5 mm、 Φ8 mm、Φ13 mm、Φ20 mm 共 4 套孔板。 正压烘炉采用风机配风,强制鼓风,2 个炭化室共用 1 组控制箱,可以对每个炭化室的煤气流量进行单独调节,对 1 组炭化室的风量进行调节。通过风量的自动控制,可减少负压烘炉对风门手动调节的工作量,同时也能精确控制空燃比,抗风能力进一步增强。煤气的流量控制实现了温度的精确控制,使得升温曲线更加符合预设。

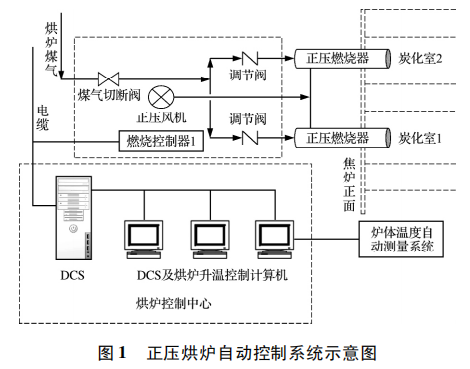

正压烘炉设置了火焰温度检测,可以实时监控喷嘴燃烧状况,避免了负压烘炉火焰意外熄灭不能及时发现而出现的安全风险。同时可进行故障警报、自动紧急停机、自动点火等应急操作,极大地提高了烘炉的安全性和稳定性。正压烘炉自动控制系统示意图见图 1。

由于全自动技术的应用,正压烘炉方式下工作量大幅减少,配置人员也比负压烘炉减少一半,但对于供配电及操作人员要求较高。

5 烘炉效果

烘炉升温期的确定是根据焦炉燃烧室、斜道区、蓄热室分别取硅砖最大用量的 3 个砖号进行膨胀检验数据计算所得。梅钢负压烘炉时升温期采用最大日安全膨胀率 0. 03% 计算而得,至加煤投产共计81 天。正压烘炉时升温期采用最大日安全膨胀率0. 05% 计算而得,至加煤投产共计 50 天。主要是由于负压烘炉为新炉体且在冬季,正压烘炉时为二次启动炉且在夏季。

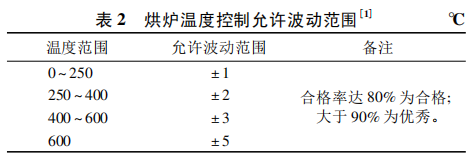

烘炉温度控制允许波动范围见表 2。实践中提升了管控要求,按照 85% 及 95% 进行合格及优秀考评,2 种烘炉方式也均达到优秀。

6 扒火床

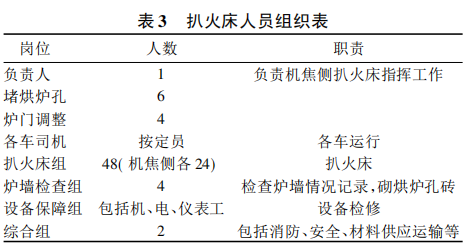

负压烘炉时,当炉温达到 1 000 ℃ 以上时进行扒火床工作( 结合堵干燥孔进行) 。梅钢 7 m 焦炉炭化室底与操作平台的相对高度近 1. 5 m,环境空间狭小,温度高,同时为避免炉温下降过多需连续进行[4]。原则上每炉操作时间不得超过 15 min,为高强度作业,需要做好安全防护并保证人力富余,人员组织见表 3。而采用正压烘炉时,扒火床组只需设置进行陶瓷纤维毡处置的少量人员即可。

扒火床时无法有效利用现有的除尘设施及机械设备,特别是高温下及时处置火床的定型耐材及石英砂等散料成为难点。用水雾抑尘则现场蒸汽弥漫,影响操作人员视线,不利于安全。正压烘炉在此方面具有绝对优势。

7 结语

梅钢 7 m 焦炉先后采用负压烘炉和正压烘炉,正压烘炉体现出多种优势。通过正压烘炉方式,自动检测及计算机控制得到全面应用,人员效率提升显著,同时大幅节约了烘炉管道及耐火材料,特别是扒火床等涉及高危安全及环境污染风险的作业得到根本性改变。

参考文献

[1] 于振东,郑文华. 现代焦化生产技术手册[M]. 北京: 冶金工业出版社,2010: 331,354.

[2] 国家工业节能技术装备推荐目录( 2019) [S]. 工业和信息化部,2019: 28.

[3] 史兴民,付献勇. 7 m 大型焦炉烘炉技术[J]. 河北冶金,2016 ( 9) : 33 -35.

[4] 向英温,李静安. 炼焦炉的特殊操作: 烘炉、开工、闷炉和冷炉[M]. 北京: 冶金工业出版社,2001: 144 -145.