汪 克, 李继锋, 李 强

(山东钢铁股份有限公司莱芜分公司炼铁厂, 山东 济南 271104)

摘 要:为降低能源消耗、减少碳排放、保护自然生态环境,钢铁企业将发展着力点逐步向高炉炼铁工艺的节能减排技术领域转移。重点围绕高炉炼铁工艺的节能减排技术要点进行全面阐述,对原有节能减排技术进行优化与改进,并对各种新型技术进行有效应用,实现了增产、节能、提效的美好愿景。

键词:高炉炼铁;节能减排;技术要点

据统计数据表明:2020 年,我国的粗钢产量达到 10.65 亿 t,其中生铁产量为 88 752.4 万 t,钢铁产量与消费量均位列世界首位。而在这利好形势的背后,不得不看到,钢铁行业作为能源消耗密集型行业,节约能源与减少碳排放已经成为当下亟需面对与解决的问题。降低能源消耗、减少碳排放、保护自然生态环境是钢铁企业健康可持续发展的坚实保障,因此,在进入 21 世纪后,我国的钢铁生产企业在完成经济效益指标的同时,也将社会效益与生态效益纳入到企业的长远发展规划当中,不断对高炉炼铁工艺的节能减排技术进行创新与优化,并取得了良好的实际应用效果。

1 高炉炼铁工艺流程

高炉炼铁工艺技法简单、生产效率高、生产量大、能源消耗量低,在钢铁生产领域被普遍推广使用。其生产工艺流程为:首先将焦炭、矿石、烧结矿、球团矿等生产原料经过粉碎处理后,由皮带运输机直接运送至高炉料仓当中,并经过筛分与计量后输送至加热炉内;然后由高炉的下风口鼓入热风,使高炉内各种原料中的碳元素与热风发生燃烧反应,继而产生大量的一氧化碳与氢气等还原性气体;当高炉内的温度上升到一定区间范围后,高炉内的矿石将与还原性气体发生还原反应,这时矿石中的铁被还原出来;再经过熔化与渗碳工序,便形成铁水。在高炉炼铁生产过程中,生成的煤气经过重力除尘器的粗除尘工序与降温后,直接进入布袋除尘器进行精除尘,经过净化处理后的煤气通过管道直接供给烧结、炼钢、轧钢生产工序使用[1]。

2 高炉炼铁工艺节能减排技术要点

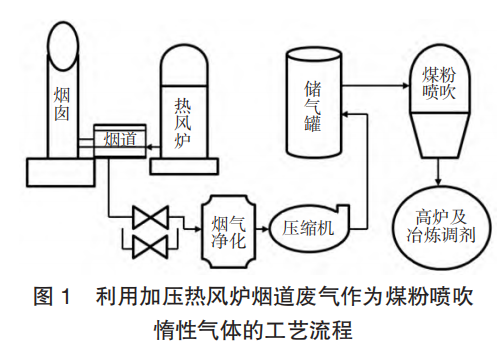

2.1 利用加压热风炉烟道废气作为煤粉喷吹的惰性气体

在高炉炼铁生产过程中,加压热风炉会产生大量的废气,如果直接将这些废气排出炉外,不仅会给自然生态环境造成污染,而且也会耗费大量能源,进而增加了炼铁生产成本。因此,随着近年来高炉喷煤技术的日渐纯熟,加压热风炉烟道废气完全可以扮演干燥剂的角色,同时,也可以利用废气的惰化作用来完成高炉喷煤工序,这样可以节省大量的煤气能源。其作用原理如下:加压热风炉烟道废气的主要成分包括 φ(N)2 =60%~66%,φ(CO)2 =23%~30%,φ(H2O)= 6%~8%,φ(O)2 =0.10%~0.30%,φ(CO)=0~0.10%,φ(H2)= 0.01%~0.15%。这些气体可以作为喷吹煤粉的惰性气体或者载气,比如以氮气成分为例,这种气体在经过吸入口简单的除尘与脱水处理之后,便可以直接作为喷煤载气使用,其惰化效果明显好于未经过处理的氮气。

从废气的主要成分看,φ(CO2)达到 23%以上,如果二氧化碳气体与煤粉中的碳优先发生反应,那么焦炭的气化反应将减弱,在这种情况下,焦炭自身的强度将得到有效保护。另外,由于二氧化碳气体在发生气化反应之前是处于吸热状态的,当该气体参加了还原反应以后,将放出大量的热,这就加快了还原反应速度,高炉内部也将同时获得高风温,进而对炼铁生产效率的提升起到很大帮助,并且这种工艺也能够最大限度地降低烟道废气的排放量。利用加压热风炉烟道废气作为煤粉喷吹惰性气体的工艺流程如下页图 1 所示。

2.2 煤气干法布袋除尘技术要点

高炉煤气当中的一氧化碳含量较高,而在高炉炼铁生产当中,一氧化碳可以作为二次能源为其他冶炼工序提供充足的热量,经过计算,吨铁燃气所释放出的热量与 180 kg 左右的标准煤所产生的热量相同,由此可以看出,对高炉煤气进行高效利用,可以节省大量的煤炭资源。而众所周知,一氧化碳的毒性较大,如果不经处理,直接用于炼铁生产,则极易埋下严重的安全风险隐患。因此,在使用高炉煤气之前,需要对其进行净化处理,以最大限度地降低有毒气体含量。一般情况下,处理高炉煤气的基本步骤为粗除尘后再经过精除尘工序,经过这两道处理工序后的气体含尘量(质量浓度)将降到 5 mg/m3 以下,这样便可以直接供给热风炉进行二次利用。

2.3 均压放散煤气回收技术要点

在炼铁工序开始之前,首先需要将原料矿以及焦炭等物质从高炉的炉顶直接装入,在这一过程中,炉顶口始终处于高温高压状态,但是,原料矿与焦炭在装入炉体前,表面温度显示为常温,所处的室内环境也处于常压状态,如果大批量装入,单位时间内产生的一氧化碳气体量将急剧增加,这会给作业环境造成污染,甚至危及现场作业人员的生命安全。因此,需要对原料矿与焦炭进行放散泄压处理,而在这道工序当中,高炉煤气所释放出的热量值最高可达到 3 000 kJ/m3 以上,如果全部作为废气处理,那么将给钢铁企业造成巨大的经济损失。

基于对节能降耗的考虑,在炉顶装料工序中,现场操作人员应当对放散的高炉煤气进行有效回收。 目前,许多钢铁企业已经安装了炉顶煤气回收装置,旨在通过对煤气进行处理以使其能够得到二次利用。该回收装置主要包括燃烧排放与回收入管网两种方式,经过燃烧工序排放出的气体将直接进入到管网当中,然后给热风炉等装置提供充足的热量。由于贮存在管网当中的煤气压力值仅有 10 kPa 左右, 这时高炉称料罐中将出现大量的煤气存量,如果在这种情况开启均压放散阀,则煤气的回收率将达到95%以上,而如果采用抽负压装置,煤气回收率能够达到 100%。因此,利用高炉煤气回收装置对煤气进行回收再利用,既能够达到节能降耗的目的,同时也可以为企业节省大量的生产投入成本[2]。

2.4 新型旋风除尘器的推广应用

过去,在处理高炉煤气时,常常采用干法净化与湿法净化相结合的处理方法,这种处理方法不仅耗费成本高,而且处理效果也不尽人意。因此,近年来,国内一些大型的钢铁企业将一种新型的旋风除尘器应用在高炉煤气的除尘工序当中,并取得了良好的除尘效果与经济收益。这种除尘器主要基于干法处理工艺原理,利用新型的螺旋筒式旋风除尘装置对高炉煤气进行净化处理,这种装置多适用于容积介于 1 000~4 860 m3 之间的高炉,该装置的直径较原来的重力除尘装置缩减了一半,但除尘效果却较过去提高了 75%以上,同时,利用新型的旋风除尘器可将布袋的使用寿命延长 3 年以上。

2.5 废弃炉渣循环再利用技术

在高炉炼铁生产中会产生大量的炉渣,如果将这些炉渣直接排放到指定场所,作为废弃物来处理,不仅会给自然生态环境造成污染,同时也会造成资源浪费,进而给企业增加经济负担。针对这种情况,一些钢铁企业不断对炉渣的循环再利用技术进行优化与创新,针对生产过程中产生的废弃炉渣,利用循环再利用技术对其进行二次利用。比如炼铁过程产生的大量余热,主要来自于炉渣传导的热量,这些炉渣的表面温度能够达到 1 000 ℃以上,而产生的烟气温度也将保持在 350 ℃左右,基于这一方面考虑,技术人员将这些余热作为二次能源,重新应用到炼铁工艺当中。此外,这些废渣产生的余热也可以用于对铁矿石的预加热处理。通过这种方式,能够为企业节省大量的资源、能源,进而可以间接促进生产效益的提升。

3 结语

目前,高炉炼铁工艺的节能减排技术类型呈现出多样化特点,尤其在炼铁工艺日渐纯熟的今天,钢铁生产企业对节能减排工作的重视力度也在不断加大,因此,各种新型的节能减排技术以及新型设备应运而生。在这一背景之下,钢铁生产企业应当积极响应国家提出的“节能降耗、绿色环保”的号召,进而实现经济效益与社会效益双丰收的美好愿景。

参考文献

[1] 赵宇鹏.高炉炼铁工艺节能减排技术分析[J].中国金属通报,2021(4):23-24.

[2] 韩成.关于高炉炼铁工艺节能减排技术研究[J].冶金与材料, 2020,40(1):18-19.