李宗国 董金峰 王 辉 张增祥

(莱芜钢铁集团鲁南矿业有限公司,山东 临沂 276421)

摘要: 介绍了气力输送在鲁南矿业球团生产线的方案设计及设备选型,阐述了实际应用中常见故障,譬如管道堵塞、管道磨损、仓泵欠压、除尘器冒灰等及故障的处理方法、注意事项、系统改造。

关键词: 气力输送; 球团生产线; 管道堵塞; 管道磨损; 仓泵欠压

0 引言

莱钢集团鲁南矿业公司球团厂始建于 2003年 4 月,是国内首条 60 万 t /a 链篦机 - 回转窑- 环冷机氧化球团生产线。球团厂的除尘灰输灰系统最初采用的是机械输送,由链篦机下的 4条深埋刮板机、电除尘器下的除尘系统组成的输送系统,将灰尘输送至造球缓冲仓。由于设备自身密封性能差,物料在输送过程中出现粉尘泄漏,易造成环境二次污染,不能达到超低排放标准要求。随着国家对环保标准的逐步提高,需要对原有输灰系统进行改造。

1 鲁南球团生产线应用气力输送的原因

1. 1 设备故障率高、维修难度大

原除尘灰输灰系统所采用的刮板机输送方式,存在设备故障率高、维修难度大等缺陷, 且由于其刮板与链节采用滑动摩擦方式运输,造成备件损耗大,生产成本高。静电除尘的除尘系统由 6 套放灰阀、6 套加湿器、4 条皮带组成,采用水湿降尘法,设备易锈蚀、易 老 化,造成设备故障率高,备件损耗大。

1. 2 漏灰点多、粉尘大、劳动强度高

原除尘灰排灰系统设备自身缺陷多,漏灰点多。经技术人员现场跟踪测试,年漏灰量约10 000 t,既造成环境二次扬尘污染,又造成矿粉损失,且经常对设备、现场漏灰进行清理, 增加了岗位劳动强度。

1. 3 影响造球质量

除尘灰排灰系统的除尘灰原设计直接由输送皮带输送至造球系统的缓冲仓,除尘灰亲水性差,无法与混合料混合均匀,难成球,且除尘灰灰量不稳定,使得造球工无法稳定调整, 造成成球质量下降,生球表层粘有粉料,生球强度低,生球易破碎、粉末多。

为彻底解决扬尘泄漏污染问题,通过多方案探讨研究对比,决定采用气力输送方案。其工作原理是利用气流的能量,在密闭管道内沿气流方向输送颗粒状物料,是流态化技术的一种具体应用,具有结构简单,操作方便,输送安全可靠,密封性能好等优点。

2 鲁南球团生产线气力输送设计方案

2. 1 方案设计

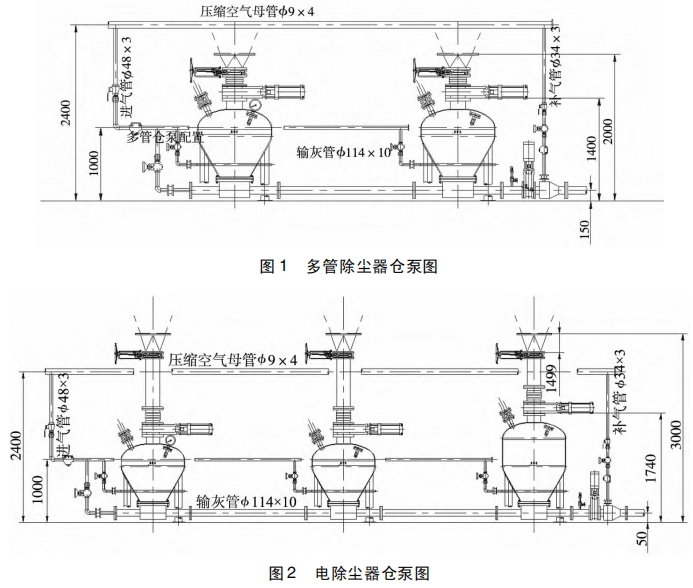

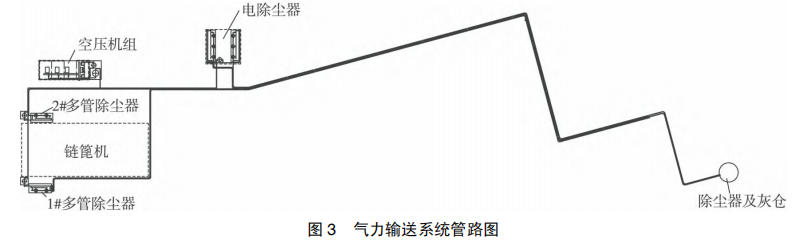

多管除尘器下两个灰斗各设置 0. 5 m3 仓泵,输送能力 2 t /h,为一个输送单元,共两套,为A 组、B 组,见图 1。电除尘 6 个灰斗,1#、2#、3# 灰斗为一个输送单元,1#灰斗设置 0. 75 m3 仓泵,2#、3# 灰斗设置 0. 5 m3 仓泵,输送能力 3 t /h,为 C 组; 4#、5#、6# 灰斗为一个输送单元,4# 灰斗设置 0. 75 m3 仓泵,5#、6# 灰斗设置 0. 5m3 仓泵,输送能力 3 t /h,为 D 组,见图 2。

各线灰处理系统各自独立,互不影响。气力输送系统所需的压缩空气及仪表用气均由全厂空压机站提供,设置沿程助吹。气力输送系统中气动阀门 ( 包括进料阀、出料阀、平衡阀) 采用双插板阀。气力输送系统中阀门采用耐磨的材料和工艺,阀门本体使用寿命大于 20 000 h,其密封件使用寿命大于8 000h。

仓泵在每个灰斗下安装一台,其出力必须和气力输送系统要求的出力相适应,并保证在工作温度下安全可靠的工作,使用寿命应不小于 8 000 h。仓泵进料阀和出料阀密封保证在输送过程中压缩空气不会泄露。

2. 2 管道及附件

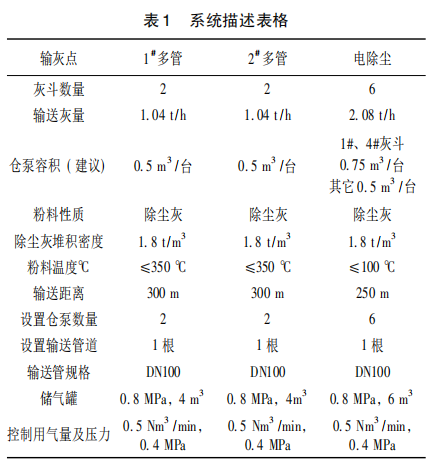

原设计输灰管道长度 350 m,弯头数量 9个。气力输灰管道和压力输送装置排气平衡管道采用 DN100,壁厚 10 mm 的普通 20# 钢无缝钢管,见图 3。

输送压缩空气管道采用普通无缝钢管,仪表用压缩空气管道采用不锈钢管道。气力输灰管道弯头采用耐磨弯头,耐磨弯头弯曲半径不小于管道直径的 5 倍,弯头进出口加耐磨直管段。

粉尘接收仓仓顶部设置一台脉冲袋式除尘器,输送空气经仓顶除尘器除去除尘灰后排至大气,除尘器配置脉冲反吹系统,可以自动清洁粘附在滤袋上的粉料,脉冲反吹的时间可调,反吹频率可调。配料室处的粉尘接收仓顶部为此管线配置一台终端箱,对进入接收仓的物料进行缓冲、减速。除尘灰进入配料室,再由强力混合机混合后参与造球。

2. 3 控制系统整体描述

除尘灰气力输送系统采用 PLC 实现对输送系统、设备的监视、操作与控制,并确保其正常、可靠运行。控制系统的设计将能实现工作人员在电脑上可观测到所有除尘灰输送的全过程,保证整套输送系统可靠运行,并能保证系统的输送 能 力。气力输灰的全部热工信号进PLC 显示和控制,所有电气设备能实现就地、远程控制及显示,见图 4。

控制方式,即系统有两种控制方式: 自动控制与就地手动控制。正常情况下按自动控制方式考虑。

3 鲁南球团生产线气力输送项目运行效果及存在问题

3. 1 运行效果

原除尘排灰系统改为气力输送系统项目,于 2019 年 5 月 5 日实施改造,5 月 31 日改造完成,调试运行了 3 个月,调试完毕后独自操作运行至 2020 年 9 月份。从总体运行看,收尘仓泵系统自动输灰运行良好,主体设备运行可靠,基本达到预期设计效果。

3. 2 存在问题

气力输送系统项目改造后,经过 13 个月的运行实践,由于输灰管路设计和员工操作不熟练,该项目主要存在输灰管道易堵塞,频繁组织人力疏通管道,仓泵欠压,输灰管道磨损快,除尘器、灰仓冒灰等问题,加大了检修人员的劳动强度,给生产稳定运行造成影响。

4 针对气力输送存在问题的改进措施

4. 1 管道堵塞的改进措施

4. 1. 1 调整仓泵进料时间

仓泵进料时间从电脑程序上设定,不是一成不变的,应根据系统工艺状况调节进料时间, 系统内粉尘较多时缩短进料时间,粉尘较少时延长进料时间,调整不及时将导致仓泵内物料过多堵塞。

4. 1. 2 调整输送压力

输送压力不够将造成粉尘在管道输送中途沉降造成堵管,应经常检查气路有无漏气点,检查各阀门是否有磨损漏气现象,输灰管道是否磨损漏气,操作人员手动操作过程中是否压力达到要求后才输灰。

4. 1. 3 改进自动控制程序

运行初期因自动控制程序编写存在问题,导致自动控制程序经常出错,定时输灰停止, 下料过多导致堵管,经与厂家沟通协调改进自动控制程序后,问题得以解决,自动控制用电脑要定时维护升级,防止卡顿。

4. 1. 4 优化岗位人员操作方式

因为焊补管道时间较长,灰仓内积料太多,控制方式不能立即选择自动控制,选择自动控制将导致进入仓泵内的物料太多,必然堵管,因此需要操作人员手动放灰,人工操作存在手动放灰次数多、间隔短,操作人员稍有疏忽也会造成堵管,操作人员需注意力高度集中,并且具有丰富的操作实践经验。

4. 1. 5 防止仓泵内进入杂物

多管除尘器及静电除尘器内部,在检修期间易掉落电焊条等杂物,有时生产运行周期过长,存在耐火材料及其他金属件掉落仓泵内部的现象,在输灰管道弯头处卡住,导致管道堵塞。

4. 1. 6 经常维护、保养压力变送器,确保输灰压力

由于环境差导致压力变送器性能下降或者压力变送器本身质量问题,导致压力变送器测量不准确,实际压力达不到设定的输灰压力,导致粉尘在输灰管道中途沉降过多堵塞管道。

4. 2 输灰管道磨损的改进措施

铁精粉密度大、颗粒坚硬,冲刷力强,对管道磨损极为严重,给生产组织和现场环境造成不利影响。为此,经过考察和反复论证、探讨,先后对气力输送系统进行了 3 次改进。

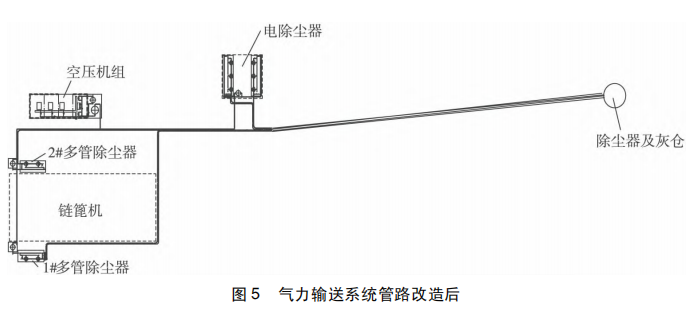

4. 2. 1 减少共用管道数量

原设计 A 组、B 组共用一根 DN100 输送管道,除尘灰输送次数多,磨损大,管道泄漏频繁。经现场跟踪和论证,把 A 组和 B 组各用一根 DN100 输灰管道进行输灰,改造后减少了输灰次数,减轻了管道磨损,延长了管道使用寿命,效果明显。

4. 2. 2 减少管道长度及弯头数量

针对原设计管道长、弯头多,造成磨损泄漏点多、易堵塞。现改为输灰管道由 350 m 缩短到200 m,管道长度减少了 150 m,弯头数量由原来的 9 个改造为 5 个,减少了 4 个,见图 5。

4. 2. 3 提高管道及弯头的耐磨性

原设计的输灰管道和弯头材质采用普通钢,改造后采用高铬合金钢耐磨材料制成的管道以及陶瓷内衬弯头,同时弯头加耐磨背包,在弯头附近 2 m 内的管道也采用陶瓷内衬管道,改造后其寿命比原材质提高 3 倍。

4. 3 仓泵欠压故障的改进措施

仓泵出现欠压也是使用过程中经常出现的问题,仓泵欠压易导致气力输送系统自动输灰出现异常,如发现不及时,灰仓内积灰过多造成管道堵塞,电除尘阴、阳极板短路跳闸等一系列故障。

1) 及时更换各气动阀门软管及仓泵底部流化气管防止漏气。

2) 强化现场卫生管理,防止粉尘过多影响压力变送器精度。

3) 按时维护保养空压机,更换润滑油及滤芯、滤网清理,保持空压机房通风效果良好, 防止空压机温度过高跳闸。

4) 各储气罐定时排水,防止气路中压缩空气水分大导致电气元件失灵或者造成现场操作箱电磁阀故障。

5) 冬季加强油水分离器的保温,防止油水分离器冻坏。

6) 防止多管除尘器及电除尘器在检修期间遗留废旧螺栓、螺母等杂物,造成进料阀被杂物卡住。

5 结语

2019 年 4 月对除尘灰输灰系统实施了气力输送改造,2021 年 5 月通过了国家超低排放验收,达到了国家超低排放标准。通过对气力输送系统近两年的探索、实践与改造,气力输送系统设备运行稳定,达到了改造后的预期效果。效果包括杜绝了灰尘的二次污染,改善了工作环境,达到无组织超低排放要求; 降低备件费用和维护成本,减轻了劳动强度,年节约备件费用约 10 万元; 改善了造球质量,减轻了对生球强度和生球质量的影响,稳定了生产工艺。