王保虎, 冯帅

(河钢集团邯钢公司邯宝炼铁厂,河北 邯郸 056000)

摘 要:为提高邯钢 3 200 m3 高炉的喷煤比,将高炉布料溜槽由圆弧形改为方形,增加料面厚度,改善了炉料偏移的现象,使得煤气流分布均匀,有助于提高煤气的利用率。喷煤罐出口安装加速装置和反吹管,解决了不走煤、停煤的问题,保护了金属软连接设备,避免漏煤污染环境。 高炉多次调整布料矩阵,以大矿批、低料速和平台+漏斗的布料模式为核心思想,改进效果明显,炉况整体趋于稳定。根据高炉喷煤量的不同逐渐调节喷煤使用压缩空气的流量,可以提高喷煤速率的稳定性。

关键词:喷煤比;布料矩阵;加速装置;压缩空气

钢铁企业的焦化工序产生的环保问题较多,党中央倡导绿色、低耗、环保的发展理念,钢铁企业要生存发展,提高企业的经济效益,必须提高煤比。 我国先进企业中国宝武集团钢铁集团有限公司 4 座高炉的煤比平均为 170 kg/t, 莱芜钢铁集团有限公司高炉的煤比高达 180 kg/t 以上,炉况顺行较好,产量和指标名列前茅[1-5]。 邯郸钢铁集团有限公司 3 200 m3 高 炉 的 煤 比 在 130 kg/t左右, 邯郸钢铁集团有限公司属于城市型钢厂,焦炭资源非常紧张, 提高煤比, 降低焦比是企业发展的重要策略。 目前邯钢的装料制度为中心加焦布料方式,虽然此料制可以接受比较大的高炉入炉风量,中心料制优势在于强力中心气流,抑制边缘气流,但由于边缘偏重,高炉煤气利用率偏低, 外围变化易造成炉况波动,减风 、减氧的情况时有发生。 高炉喷煤的稳定性不佳,有时倒罐的速率波动高达10 t/h以上,造成高炉透气性变差,被迫减风,影响高炉产量及指标[6-10]。

1 高炉的设备改造

1.1 改造布料溜槽

邯钢 1#、2# 高炉炉顶采用圆弧形布料溜槽,特点是炉料的料流均匀、范围宽、比较分散。生产实践中,两座高炉同时不顺行,采取调整料制的方法效果均不明显。 休风后检查料面发现,实际料面和设定料面偏差很大,实际料面又宽又薄、且不规则,高炉生产过程中顶压为 225 kPa 左右,在高压气流的吹动下,使用圆弧形布料溜槽布料,炉料容易发生偏移,料面不平整使调节炉况难度增加。为此,将高炉布料溜槽由圆弧形改为方形,优点是布料的料面较窄,料面厚度也能增加,通过计算,使用方形布料溜槽的料面厚度比圆弧形布料溜槽厚 30%左右。

在高压条件下,炉料的偏移情况大大改善,提高了高炉布料的准确性,即有助于高炉工长调节控制煤气流分布,还有利于提高高煤气利用率。

此外,为进一步使得布料均匀、平整,炉喉的十字测温装置缩短了 40%, 避免高速料流经过十字测温的臂面发生碰撞、反弹的情况,保证了料面的完整性,也有利于煤气流的均匀稳定,间接提高了高炉的煤比。

1.2 喷煤罐出口安装加速装置、反吹管

高炉喷煤的稳定性对高炉操作有着重要的意义。 喷煤速率由罐压控制,正常喷吹时速率较为稳定,当喷煤进行倒罐作业时,速率波动较大,瞬时实际喷煤量和设定喷煤量至少相差 10 t/h,甚至出现不走煤的情况。 研究发现,从喷煤罐到混合器的距离约 10 m,管道属于浓相输送,煤粉沉积容易出现不走煤、停煤问题。 为解决此问题,在喷煤罐的出煤手阀和出煤阀之间安装 1 个加速装置, 该加速装置放置于金属软连接内部,如图 1 所示。 该加速装置长 500 mm,两端直径为 100 mm,中间直径为 50 mm,在喷煤过程中,先打开出煤阀再打开出煤手阀,能起到加速煤粉流动的作用,解决了不走煤的问题。 因加速装置是耐磨合金材质,也保护了金属软连接设备,避免磨漏造成漏煤,影响生产、污染环境。

在倒罐过程中,出煤阀和给煤阀之间容易沉积煤粉, 再次喷吹时, 经常出现速率波动的情况,为此,在出煤阀与给煤阀之间,靠近出煤阀处安装 1 个氮气反吹管,朝出煤阀方向,主要有两个作用:①在倒灌过程中,先打开给煤阀,反吹氮气,将管道内积煤吹扫进喷煤主管道,再打开出煤阀,解决了出煤阀和给煤阀之间不走煤的问题; ②充压过程中,打开出煤阀,关闭给煤阀,反吹氮气进入喷吹罐内,进行充压作业,由于反吹氮气与喷煤罐的底部流化氮气、锥部流化氮气都不对称,可以使罐内的煤粉流化均匀,有利于提高喷煤过程的稳定性,提高煤粉的燃烧率,进而提高高炉的煤比。

1.3 建造第 4 座热风炉

邯钢 3 200 m3 高炉配备 3 座热风炉,采用“两烧一送”的方式进行送风,现场留有第 4 座热风炉位置。2016 年发现,两高炉的 2# 热风炉最先出现问题,一方面是送风后期不吃风量,顶温低,最高也不到 1 050 ℃;另一方面是换炉过程中风温波动大,格子砖严重堵塞。 因此,开始建立第 4 座热风炉,2018 年投入运行, 风温由 1 050 ℃提升至 1 200 ℃,后续仍可提高。 在“换炉”过程中的风温波动明显减小,高炉的燃料比也大幅度降低,煤比升高,经济效益显著。 据统计,2019 年和 2020 年,两高炉的煤比由 135 kg/t 上升至 150 kg/t 左右,焦比335 kg/t 下降至 305 kg/t, 燃料比由 530 kg/t 改善至 510 kg/t 左右。

1.4 高炉喷煤罐安装稳压装置

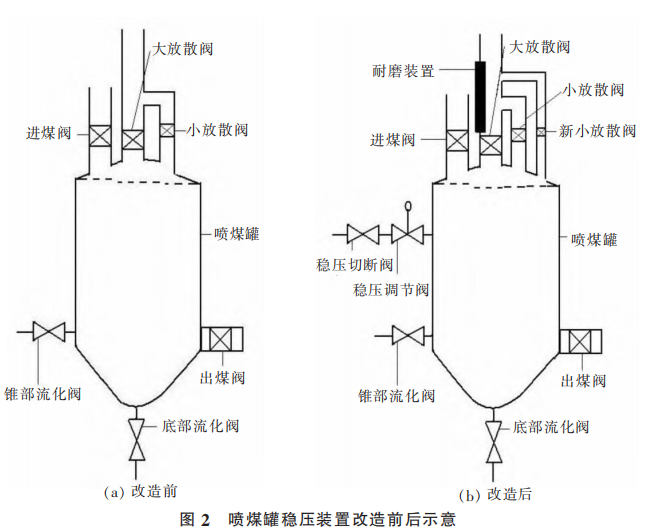

为提高高炉喷煤的稳定性,对高炉喷煤罐进行改造,改造前如图 2(a)所示。 罐体、安装于罐体顶部的进煤管道、大放散管道和小放散管道,进煤管道中安装进煤阀, 大放散管道中安装大放散阀、小放散管道中安装小放散阀;罐体下部两侧分别设有锥部流化阀和出煤阀,底部设有底部流化阀。

改造后如图 2(b)所示。 改进之处为:罐体顶部安装有新小放散管道,新小放散管道下端与罐体顶部连接,上端与大放散管道连接,新小放散管道内部安装有新小放散阀; 罐体上安装有进气管道,进气管道上安装稳压调节阀,稳压调节阀与 PID 控制器连接。 安装新小放散管道和稳压调节阀,实现喷煤罐罐压的自动稳定调节,大幅提升了喷煤罐罐压的稳定性,保证了喷煤速率的稳定,为高炉长期稳定顺行创造了条件。 在喷煤过程中,新小放散阀和稳压切断阀不必频繁开关, 减少阀门球面的磨损,有效地提高了阀门的使用寿命,高压氮气的消耗量也明显减少。 此外,耐磨金属板可防止发生因大放散管道磨漏而造成的漏煤情况。

2 工艺改进及优化

2.1 布料工序的改进

邯郸钢铁集团有限公司两座 3 200 m3 高炉原布料矩阵为 C2345610 332224 O 23456 44322 。 此料制的优点是增强中心气流,抑制边缘气流;缺点是高炉的边缘效应偏重,对外围变化比较敏感,高炉煤气利用率不高,经常维 持在 45%~46%之间,高炉燃料比高达 530~535 kg/t。 为了优化布料工艺, 邯郸钢铁集团有限公司2# 高炉尝试采用去除中心焦,采用大矿批、低料速和平台+漏斗的布料模式。首先,将矿石的布料圈数和焦炭的布料圈数均从中心向外部偏移,目的是将漏斗深度加深, 以此来开放整个炉料的中心通道。然后,根据矿石与焦炭安息角的不同,测算出平台的宽度, 炉喉的半径为 4.5 m, 平台度为 1.5 m 左右,漏斗深度 2 m 左右,因此高炉的布料矩阵逐步调整为:C2345610332224 O 23456 44322→C2345610 333221 O 23456 33322→C234567 333222O 23456 33322。 经过4—8 个冶炼周期后,观察发现炉身静压逐渐平稳,边缘气流稳定发展,炉况整体朝着稳定、向好的方向发展。 此外,炉体水温差缓慢下降,最终稳定到3~4 ℃之间, 高炉煤气利用率大幅度提升至 49%~50%之间,煤比从 120 kg/t 提高至 140 kg/t 以上。

2.2 送风程序的改进

送风对煤气流的分布有着重要的影响, 首先,必须选择与高炉匹配的入炉风量。其次,要确定适宜的实际风速、标准风速以及鼓风动能。 邯钢 3 200 m3高炉共 32 个风口,风口直径为 120 mm,风口面积为 0.361 9 m2,风口面积偏小,炉内边缘气流不宜发展,稳定性差。因炉况波动,煤气利用率经常降至48%以下。 为了提高进风量,保证压差稳定和高炉顺行,采取增加风口面积的措施:将风口直径增加为 130 mm,风口面积增加至 0.424 7 m2。 通过增加风口面积, 高炉压差下降明显, 再逐渐增加风量、氧量和喷煤量,可以提高高炉产量,降低燃料比。风量由 5 800 m3 /min 提高至 6 000 m3 /min, 富氧率由 3%提高至 4.5%左右, 煤比由 130 kg/t 提高至 150 kg/t。

此外,通过增加风口长度达到活跃中心气流的目的,风口长度增加后,回旋区向炉缸中心推移,标准风速为 240~245 m/s, 实际风速为 260~270 m/s,鼓风动能达到 160 kJ/s 左右。 通过配置部分长风口,不仅使炉缸状态得到改善,而且边缘气流也得到合理控制,炉体水温差由 3.5~4 ℃稳定到 3 ℃左右,高炉煤比进一步提高。

2.3 优化喷煤工艺流程

高炉喷吹煤粉属于气固两项输送,喷煤罐到混合器之间为浓相输送,煤粉的“载体”为氮气;混合器到高炉煤枪为稀相输送,煤粉的“载体”为氮气和压缩空气,压缩空气的使用量占 90%以上,可见压缩空气的调节对喷煤速率的稳定有着重要的意义。

根据高炉喷煤量的不同, 逐渐调节压缩空气的流量,整体趋势为随着喷煤量的增加,压缩空气呈减少趋势。 具体为:①高炉刚送风时,单系列 10 t 起喷,压缩空气流量按 1 200 m3 /h 设定;②高炉要煤量20 t 时,改双系列喷煤,每个系列压缩空气流量按 1 200 m3 /h 设定;③单系列喷煤量为 15 t 时,压缩空气流量按 1 000~1 100 m3 /h 设定;④单系列喷煤量为 20 t 时,压缩空气流量按 950~1 000 m3 /h设定;⑤单系列喷煤量为 25 t 时,压缩空气流量按900~950 m3 /h 设定。 以上情况是在没有停煤枪情况下的操作, 高炉停 1 杆煤枪按压缩空气流量减少20 m3 /h 设定。

此外,高炉遇有特殊情况,不得不大幅度减风、减氧、减煤,甚至停煤,喷煤必须采取“手动”操作。首先,将罐压设置为“手动”调节,避免喷煤速率大幅度波动。然后,打开小放散阀、关闭锥部流化阀、减小底部流化阀的开度,逐步降低罐压,同时提高压缩空气流量。 若高炉停煤,压缩空气加至 1 500 m3 /h。

2.4 喷煤工艺增加连锁程序

喷煤罐的给煤阀、出煤阀、大放散阀、中放散阀、小放散阀、底部流化调节阀、锥部流化调节阀、稳压调节阀均为气动球阀,可以远程控制。 设定以下 3 道连锁程序:①根据高炉要煤量的不同,依次设定底部流化调节阀、锥部流化调节阀和稳压调节阀的开度,喷煤量越大,开度逐渐增大。②根据喷煤罐的实际压力跟踪设定压力按程序进行调节,当罐压的实际值高于设定值 6 kPa 时, 打开小放散阀,进行卸压操作;实际值等于设定值后,关闭小放散阀;当罐压的设定值高于实际值 6 kPa 时,打开稳压调节阀进行补压,稳压调节阀的开度随着压力的增长而减小,实际值等于设定值后,稳压调节阀开度降低为零。③增加报警程序,给煤阀、出煤阀没有正常打开会造成高炉停煤,放散阀打不开会造成罐压升高,影响喷煤速率稳定性,因此,以上阀门均增加报警程序,5 s 打不开报警,通过手动干预可以保证高炉正常喷煤。 正常生产时,高炉热风的压力控制为 390 kPa 左右,给煤阀设定连锁程序,罐压低于 400 kPa 时,阀门不能打开,即可防止热风倒流烧坏煤枪,避免事故发生。

3 结 论

通过对邯钢 3 200 m3 高炉进行设备改造和优化工艺操作, 高炉布料精度有了较大提高,送风量可以维持在 6 000 m3 /min 左右, 富氧量保持在 15 000~18 000 m3 /h 之间,顶压提高至 230 kPa,高炉喷煤的稳定率达到 99.5%以上,高炉煤比达到了 150 kg/t 左右,取得了较好的经济效益。

参考文献:

[1] 章宏. 高炉制粉喷吹工艺生产实践及优化[J]. 江西冶金,2021,41(1):31-35.

[2] 蒋大军,杜斯宏,宋剑,等. 攀钢高炉经济炉料结构研究与应用实践[J]. 炼铁,2013(6):27-31.

[3] 侯兴 . 高炉经济煤比和最大喷煤效益计算 [ J]. 江西冶金 ,2014,34(2):44-45.

[4] 刘克显,王玉涛,魏颖,等. 高炉煤粉喷吹控制系统述评[J]. 东北大学学报,2001,22(3):253-256.

[5] 王学伶. 邯钢老区高炉煤粉系统升级改造实践[J]. 河北冶金,2014(1):56-59.

[6] 冯帅,卢光辉. 邯钢 3 200 m3 高炉 INBA 系统改进及应用[J]. 江西冶金,2021,41(3):47-50.

[7] 尹志华,冯帅,李杰. La2O3 对高炉喷吹煤粉燃烧率的影响及分析[J].江西冶金,2021,41(2):39-43.

[8] 刘立广,钟树周,李鲜明. 韶钢大高炉提煤比降焦比生产实践[J].江西冶金,2015,35(1):18-21.

[9] 柏德春,陈开泉,廖经文,等. 韶钢 3200 m3 高炉煤气流分布控制的优化[J]. 炼铁,2013,32(3):46-48.

[10] 夏建国,宋文. 鄂钢 6 号高炉操作制度的调整[J]. 炼铁,2018,37(6):51-54.