王志强

(西宁特殊钢集团有限公司矿冶公司烧结)

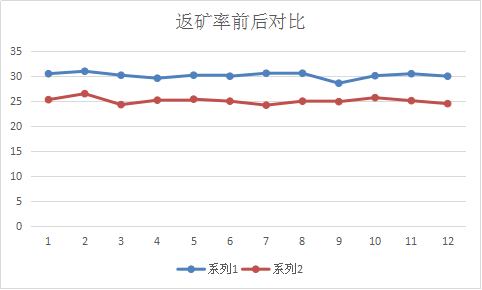

摘 要:西宁特钢二烧结一台150㎡烧结机,烧结矿产质量均比较优秀,在完全满足了高炉的生产需求同时,考虑炼铁成本压力巨大,内部挖潜增效,通过对影响烧结返矿率的因素进行分析,从优化配料、强化制粒和造球、推行满栏板厚料层操作、适当提高点火温度、提高混合料料温、对烧结机本体设备进行堵漏风等方面着手,通过摸索实践,使烧结返矿率从30%下降到25%。

关键词: 烧结矿;返矿率;生产实践

1 前言

随着炼铁精料技术的发展,高炉对烧结矿质量的要求越来越严,不仅要求其品位、碱度稳定,而且对其强度和粒度组成的要求也越来越高。西宁特钢二烧结150㎡烧结机一台,年计划产能160万吨。近几年,随着铁精矿的采用,烧结矿品位提高,但同时也出现了成品矿强度降低和细粒级比例增加的问题(尤其采用全精粉烧结期间),对烧结和炼铁生产造成了不同程度的影响。尤其是返矿率上升,对降低烧结成本和加工费不利。据先进行业指标统计可知,返矿率每增加1%,高炉焦比升高0.5%-1%,产量下降1%。

为此,降低烧结返矿率成为了我们工作中的一个重要方面。经过几年的努力,我们摸索出了一套行之有效的方法,并在生产中获得了初步成功。

2 降低烧结内返矿率的影响因素分析

通过各方面因素分析及技术排查工作,发现烧结内返矿率的影响因素主要包括以下几个方面:原燃料质量问题;配料设备、烧结设备;含水量控制、燃料匹配比例及颗粒比重要求等因素影响;烧结机运行中的操作制度及返矿筛等影响因素。

结合实际情况发现,本厂主要因筛板磨损严重,颗粒平均粒径较粗,颗粒因构成比例不合理,烧结过程中软化温度区间大,不容易形成液相凝结成块,含粉率升高导致烧结内返率受到影响[1]。

3 降低烧结返矿率的措施

3.1 工艺方面

3.1.1 稳定原、燃料质量

因烧结过程中使用的原燃料、熔剂品类等变化繁多,质量也会高低不一,在生产中为节约成本,使用价格便宜低产品对烧结生产质量控制造成一定难度,无形中影响内返矿率的升高。因此需在生产过程中重点提高进厂原燃料管理,及时了解原燃料性能,做到稳定烧结工艺参数,保证烧结矿质量的前提下降低内返矿率的最终目的。因此我厂结合自身因素首先优化配矿结构,提高混匀矿质量,其次进行燃料质量及其粒度优化并强化燃料粒级监控,发现问题及时反馈,保证生产过程中烧结热量的稳定均衡。

3.1.2 稳定烧结过程

应该定期对配料电子秤进行效验核准,并且制定严格的配料秤管理制度,及时发现配料秤存在的问题,积极联系专业维护人员进行解决,另外作业区应加强监管控制工作,对电子秤进行标定,以保证整个操作过程中配料精准程度。通过跑盘要求单仓偏差不允许超过5%。

3.1.3 强化烧结布料、减少边缘效应

烧结过程中使用厚料层主要是为了减少能耗,以提高烧结矿质量,有效降低烧结内返矿情况,台车覆盖烧结矿表面料具备燃烧速度,冷却速度极快,提高烧结布料厚度可有效减少烧结层表面结矿比重,是减少烧结内返矿率的重要手段[2]。

3.1.4 推行标准化操作

工艺纪律监督检查,结合自身优势,对照不足因素,遵循岗位职责及技术操作规程,充分发挥工艺员定期或不定期进行工艺纪律检查纠偏的作用。只有通过这种方式才能加强工艺技术管理力度,保证烧结矿质量。均匀烧结矿成分。烧结过程受到诸多因素影响,因此工作人员在监管过程中应及时作出判断,保证烧结终点温度、料层均匀度等变化情况,确保烧结过程平稳。

对配料室料仓进行技术改造,稳定料仓下料量、混合机安装返矿料温检测仪及自动测水分系统,使烧结混合料水分稳定在每个料堆适宜参数。

提高烧结看火工操作技能。不定期对烧结进行技能培训考试,组织看火工进行操作实践交流及岗位大练兵、大比武等活动,使烧结看火工操作技能得到了提升。

严格控制烧结终点温度,使烧结终点温度控制在倒数第二个风箱。

烧结机布料采用九辊布料,布料后采用平料器并加配重铁块,根据料层透气性调整配重重量,合理使用铺底料实现布料均匀、压料合适,烧结点火器使用新型双排点火器实现烧结点火均匀,点火强度、深度合适,降低了烧结表面返矿。

适当提高烧结矿碱度。从烧结矿的显微结构看,随着烧结矿碱度的提高,烧结矿中铁酸钙的质量分数明显增加,烧结矿冶金性能得到改善。根据高炉炉料结构的变化,合理提高烧结矿碱度,烧结生产中采取碱度中上限控制,烧结矿的强度提高较明显。[3]

烧结矿相

3.2 提高设备管理

3.2.1 建立筛板管理制度

强化筛板管理可有效控制返矿量。日常工作中应该对返矿进行目测以及按照制度取样做粒级分析,一旦发现返矿中大于5mm粒级偏多应及时进行检查筛板。定期对筛板筛孔位置进行清理,并在筛板管理维修台账进行详细记录,另外对于磨损严重的筛板进行及时更换,确保筛板无磨损漏料现象发生,保证筛透筛净,提高了成品矿的筛分效率。

3.2.2 减少缓料及停机次数

停机及缓料都不利于稳定烧结,影响烧结矿的成矿过程,最终导致内返矿量上升。杜绝清料时碰停皮带引起缓料现象。稳定每周更换托辊缓料次数。继续减少因处理设备故障及隐患引起的停机与缓料次数。

3.2.3 烧结系统漏风影响着返矿量的生成[4]

对于该项控制措施,首先应该建立专门的漏风维修台账,遇到细小漏风点及时作出处理并详细记录,多次检查,针对较大漏风点,个人无法处理时应及时联系维修人员进行修理工作。

3.3 提升综合管理

3.2.1 以项目的方式推进降低内返率

本厂结合自身情况,成立以项目为主打方式确保降低内返矿率的实施进展,分设备管控组以及生产操作组,工艺技术组进行分工技术攻关。

3.3.2 降低内返矿率项目目标

结合近两年实际生产情况及进展,以上一年内部返矿率为依托,设定最终返矿率目标。

3.3.3 建立日常跟踪台账

按日、按月的最小单元进行分析评价、持续改进,动员所有成员,每天按照台账进行记录上报,并按时落实检查。一旦发现填写不完全或偏差情况应及时整改并上报处理。

4 结语

降低返矿率始终伴随着烧结生产而存在,容不得一时的松懈。无论从工艺上还是设备上,都需要工作中的每时每刻用心去关注。只有将每一个点当成工作的重点,持之以恒,并在此基础上学习借鉴、创新改良。在项目开展中,内返率由2018年的30%下降到目前的25%(如图1)。烧结矿转鼓指数也得到了提高,较好地满足了高炉生产需求,为高炉生产顺行奠定了原料基础,取得了良好的经济效益。由于烧结康强度得到提高,同时降低了除尘灰量,现场环境也得到了改善。

图1 返矿率对比图(系列1为2020年返矿率,系列2为2021年返矿率)

参考文献

[1] 钟佳华,李和平.降低3号烧结机高炉槽下返矿率生产实践,梅山科技,2016,(03):7-9。

[2] 王振龙.烧结原理与工艺.北京:兵器工业出版社,2003.

[3] 傅菊英,姜涛,朱德庆.烧结球团学.长沙:中南工业大学出版社,1996.

[4] 龙红明,铁矿粉烧结原理与工艺.北京:冶金工业出版社,2010.