张 涛,当 翔,苏 聪

(甘肃酒钢集团宏兴钢铁股份有限公司 炼铁厂,甘肃 嘉峪关 735100)

摘 要:酒钢265m2烧结机管带机系统是2019年伴随酒钢7#高炉大修新建的配套项目,主要解决高炉上料系统各种原燃料筛下物料输送至265m2烧结机原料系统的问题。 自 2020年7月份投用以来,管带机系统运行过程中存在诸多问题。 经过对管带机系统应用的摸索改进,管带机运行可靠性大幅度提高,较好满足了生产。

关键词:烧结机;管带机;电液动插板;除尘系统;控制系统

1 引言

2020年 7月265m2烧结机管带机系统建成完成,主要用于酒钢 7#高炉高碱度返矿、酸性返矿、高炉筛下焦粉等细粒级物料运输。 作为酒钢炼铁厂第一套管带机系统,在投用初期各类问题频发,如管带机堵料、胀管等生产、设备问题,严重影响正常物料输送。 后经一系列设备、控制系统改造,影响系统顺行的问题逐一得到解决,管带机系统运行可靠性得到大幅提升。

2 管带机的工作原理

大多数管带机的头部、尾部、受料点、卸料点、拉紧装置等部分在结构上与普通带式输送机基本相同。 输送带在尾部受料后,在过渡段逐渐把其卷成圆管状进行物料密闭输送,到头部过渡段再逐渐展开成槽形,直到头部后皮带逐步由圆筒平铺开将物料输送到指定位[1]。

管带机主要部件有:滚筒、分料斗、过渡托辊组(拨辊、压辊)、自动调心托辊组、摩擦轮调心托辊组等。

3 存在问题

265m2烧结机管带机系统于2020年6月底试车,7 月初投入运行后出现了一系列问题。

3.1 管带机尾部漏斗上方电液动插板频繁故障

正常生产过程中,随着管带机系统输送物料种类改变,需要调整尾部漏斗上方安装的两台电液动插板。 中控室远程操控时,频繁出现插板故障,故障信号显示插板无法正常开关到位,导致管带机系统频繁发生启动故障,物料无法正常输送,严重影响生产组织。

3.2 频发人为操作失误,导致系统漏斗堵料故障

⑴由于管带机系统日常需输送三种物料,原有控制程序需要操作工每输送一种物料都需要通过计算机远程调整电液动插板。 频繁的人为操作极易发生误操作[2] ,导致发生两种物料混料的事故,严重影响正常生产。 因此计算机控制系统的自动化控制升级迫在眉睫。

⑵由于偶尔有大块物料及杂物进入系统或料流过大,导致管带机胀管故障。 管带机系统与前道系统(7#高炉)分属两个工序、两套系统,沟通联系及放料控制要求都存在不同。 当前道工序来料流过大时,易发生管带机胀管故障。

3.3 管带机头尾部除尘管道设置不合理,导致现场粉尘严重超标

由于管带机系统是在原有高炉返矿上料系统基础上设计改造而成,受现场原有设备设施的影响,改造后的设备系统不尽合理,尤其管带机头部下料漏斗和尾部受料漏斗落差分别在 4m 和3m。 由于卸料点落差过高,导致物料运输过程中落料点扬尘严重,除尘系统无法有效发挥作用。

3.4 冬季生产中管带机安全运行无法保证

冬季生产中,由于现场气温过低(最冷的4 个月时间气温基本在-20 ~ -10 ℃ ),而且管带机除头部和尾部外,其它部分均为露天设计,该条件下,运输胶带在过低的环境温度下发硬,一方面管带机头尾部的过渡卷筒及打开部分受力大幅增加,存在严重的安全运行隐患;另一方面由于运行负荷增大导致管带机传动电机变频器负荷大幅增加,影响变频器安全运行。

4 改造方案

4.1 管带机头尾卸料漏斗上的四个电液动插板隐患检查整改

⑴经过对现场电液动插板运行故障的反复检查,确定导致故障发生的一个重要原因是插板运行过程中存在卡阻问题,其根本原因是插板两侧的边缘不够平整导致运行过程阻力大。 随即利用定修对四个插板两侧边缘进行重新打磨,确保插板与卡槽接触面平滑,减少运行阻力[3]。

⑵增加清灰装置,确保插板限位开关可靠运行。由于四个插板设置受两个漏斗影响,其中的两个水平插板极易积攒粉尘导致插板限位开关失灵。 为解决此项问题,一方面在容易积灰的开关上加装防护罩,另一方面增加一路压缩空气吹扫装置,定期吹扫插板和限位开关上的粉尘、积料,确保限位开关正常运行。

⑶管带机机尾漏斗加装篦子,调整限流装置。为防止大块物料进入管带机系统,在管带机机尾受 料漏斗内增加孔径为20mm×20mm 的篦子及清料口,杜绝超大块物料进入管带机系统;调整管带机机尾限流装置,物料超过上限时系统自动停机,杜绝大料流导致的胀管事故。

4.2 对管带机计算机控制系统进行优化升级。

⑴系统增加紧急情况下的手动和自动切换程序。 正常生产遇到突发故障时,通过中控电脑将系统迅速切换为手动控制。 在短时间内先保证系统正常生产,等到配料矿仓料位正常后,再停机进行故障检查处理,从而降低设备故障对生产的影响,确保后续工序生产顺行。

⑵增加四个电液动插板的连锁保护程序。 针对管带机输送的三种物料对应的电液动插板开关要求,在控制系统中设定相应程序,控制不同种类物料对应相关插板的位置。 同时增设系统保护程序,即如果出现操作人员误操作电液动插板,不能满足正常电液动插板位置要求,整个管带机系统无法启动,从而有效避免了由于人为因素导致的系统混料、堵料问题。

4.3 管带机落料漏斗及除尘系统改造

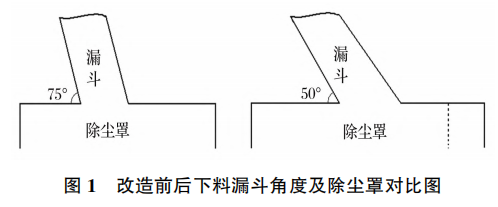

⑴对管带机落料漏斗角度进行调整,同时对积尘罩进行改造。 针对管带机头尾部漏斗落差过高, 导致落料点扬尘严重的问题,通过现场反复测量,确定落料漏斗改造方案。 结合现场实际对两处漏斗进行改造,即降低漏斗水平夹角(图1,水平75°夹角降低至50°夹角),减缓物料下落速度和冲击力,降低现场岗位扬尘。

⑵增大除尘罩集尘空间,提高除尘效率。 针对除尘罩集尘效果差的问题,沿管带机运行方向将落 料点的除尘罩延长1.5m(图1),从而有效解决现场除尘差的问题。

4.4 针对冬季生产的特点对管带机系统进行优化

⑴增加管带机头尾拨辊数量,确保卷筒顺利卷起和打开。 针对入冬后管带机皮带低温下变硬、卷起和打开量不够,原有的第一组拨辊受力增大,影响管带机安全运行问题,在管带机头部和尾部皮带的 上下层各增加四组、共计8个拨辊。 由此可以增加 管带机运输带卷筒时和打开时的力度,确保卷筒过 渡段的安全运行,彻底杜绝冬季管带机皮带卡阻和打折事故。

⑵减少长时间停机,保护传动变频器。 由于入冬后管带机运输带低温变硬, 运行负荷大幅增加[3],尤其系统启动瞬间变频器电流大幅度升高,严重影响变频器正常运行。 为此,专门制定了管带机冬季运行管理要求,明确管带机系统长时间停机必须每隔2h运转15min,气温低于-15 ℃ 管带机不允许停机。 通过此项要求,冬季生产管带机启动过程中存在的隐患得到有效消除,也确保了传动系统变频器的安全运行。

5 改造前后效果对比分析

5.1 改造前后管带机系统运行故障率大幅度降低

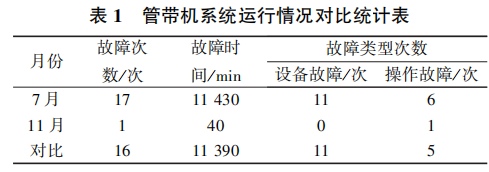

管带机系统运行情况对比统计见表1。

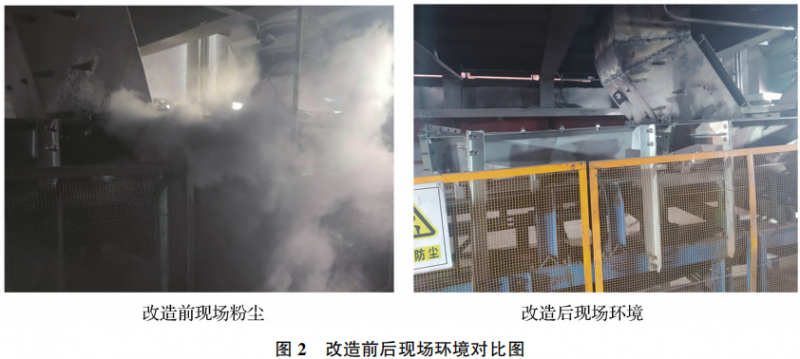

5.2 改造前后管带机落料点现场环境明显改观

6 结语

酒钢 4#烧结机管带机系统通过管理制度优化,系统设备设施改造、计算机控制系统升级等有效措施,管带机系统设备故障率大幅度降低,运行可靠性明显提高,同时现场作业环境明显改善,取得了预期效果。

参考文献:

[1] 赵仁奎,胡艳阳.管状带式输送机运行使用实践[J].燃料与化工,2020,51(03):24⁃25+31.

[2] 李 丽.管状带式输送机在钢铁行业物料输送中的应用[J].天津冶金,2018(S1):76⁃79.

[3] 江龙宏,刘 利,谷 华,等. 烧结厂提高管带机可靠性及输送能力的研究与应用[C] / /2008 年全国炼铁生产技 术会议暨炼铁年会文集(上册).2008:522-525.