梁南山

(涟源钢铁集团有限公司 湖南娄底 417009)

摘 要:结合三座高炉大中修后的铜冷却壁状况,指出涟钢8号高炉铜冷却壁过早破损的根本原因是没有形成牢固的粘附物保护层。并分别从受力、设计、布料、操作、有害元素等方面对铜冷却破损的影响进行了探讨。提出了一些防止铜冷却壁破损的对策。

关键词:高炉;铜冷却壁;破损

1 前言

涟钢8号高炉有效容积2800m3,由首钢国际工程技术有限公司总包承建,于2011年初开始筹建,2013年3月23日开炉投产。8号高炉冷却壁在开炉后的最初几年中没有出现过水管损坏的情况。在2016年8月1号铁口处第三段冷却壁最先损坏了一根水管。但伴随着高炉冶炼的强化,自2020年7月开始出现了冷却壁水管频繁破损的情况,判断大多为铜冷却壁水管破损。2020年12月中修停炉前累计已查出损坏水管15根。八号高炉中修之前的冷却壁水管损坏记录情况见表1。

表1 涟钢8号高炉中修前冷却壁水管损坏记录

|

8高炉冷却壁破损处理记录 |

||||

|

检查日期 |

段数 |

管号 |

处理 |

二次处理 |

|

2016.8.26 |

3 |

1 |

改工业水开路 |

|

|

2020.7.18 |

7 |

135 |

改工业水开路 |

8.28灌浆 |

|

2020.9.18 |

7 |

133 |

改工业水开路 |

10.28灌浆 |

|

2020.10.9 |

7 |

127 |

改工业水开路 |

10.28灌浆 |

|

2020.10.13 |

7 |

126 |

改工业水开路 |

10.28灌浆 |

|

2020.10.17 |

7 |

131 |

改工业水开路 |

10.28灌浆 |

|

2020.10.23 |

7 |

148 |

改工业水开路 |

10.28灌浆 |

|

2020.10.25 |

6 |

156 |

改工业水开路 |

11.3灌浆 |

|

2020.10.28 |

6 |

157 |

改工业水开路 |

11.3灌浆 |

|

2020.10.28 |

7 |

130 |

改工业水开路 |

|

|

2020.11.2 |

6 |

149 |

改工业水开路 |

11.3灌浆 |

|

2020.11.5 |

7 |

149 |

改工业水开路 |

12.2灌浆 |

|

2020.11.24 |

6 |

52 |

改工业水开路 |

12.2灌浆 |

|

2020.11.26 |

7 |

132 |

改工业水开路 |

12.2灌浆 |

|

2020.12.1 |

7 |

204 |

改工业水开路 |

12.2灌浆 |

2 铜冷却壁破损状况

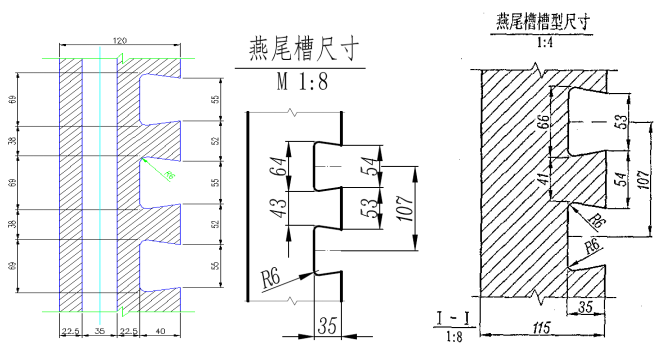

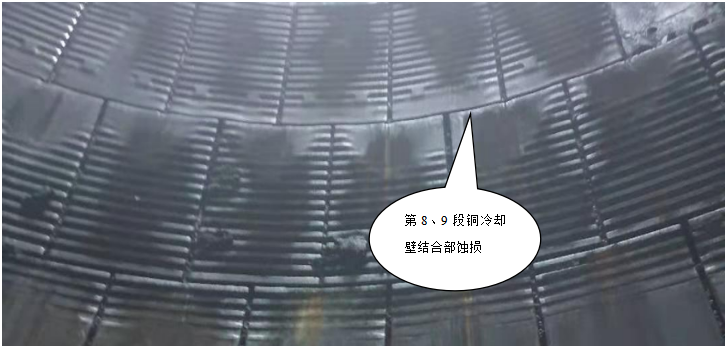

从停炉后的炉内状况来看,涟钢8号高炉铜冷却壁的损坏情况较为严重。特别是第7段铜冷却壁,大部已不见燕尾槽,差不多已成光面。多数只有上部还保留有4-5条槽的痕迹,少部分冷却孔道都已露出。第8、9段铜冷却壁虽然大多保留有燕尾槽的痕迹,但也可见槽的深度已经很小,局部已经蚀损成了平面。第6段铜冷却壁的上半部分基本已蚀损成了平面,下半部分尚可见燕尾槽,离转折处以上越远,燕尾槽的蚀损也就越厉害,转折处以下的燕尾槽还保留得比较完好。燕尾槽内已没有喷涂料,而是被金属或非金属粘附物充填着。从铜冷却壁的损坏情况来看,绝大多数看起来是磨损的迹象,只有2块铜冷却壁表现为熔损的状态。

涟钢8号高炉铜冷却壁的设计厚度为125mm,燕尾槽设计深度为35mm。从拆换下来的铜冷却壁损坏程度来看,7段铜冷却壁绝大多数磨损最严重的部位在中段,大多数残余厚度仅剩60-65mm,亦即蚀损了60-65mm厚。少部分甚至已露出冷却水孔道。而保留有部分燕尾槽的部分残余厚度多在100-120mm之间。

而熔损的第7段铜却壁熔损最大的也是中部。边上一根水管掐断了水的铜冷却壁熔出了一个宽约150mm长约800mm的缺口,缺口处炉壳已仅靠铜冷却壁后的硅熔胶自流浇注料来保护了。缺口处的残余铜壁厚度极薄,熔损表面为铁锈似的红色及黄色粘附物。

3 铜冷却壁破损时间判断

涟钢8号高炉铜冷却壁为第6、7、8、9段,前面各设有8个测温热电偶,后面各设有4个测温热电偶。在这些测温点都还比较正常。

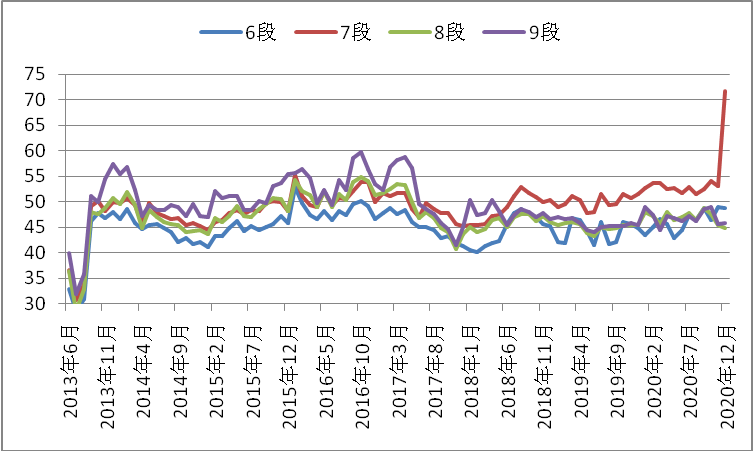

从涟钢8号高炉铜冷却壁温度的整体变化来看,表现为开炉后至2013年8月前整体温度较低,开炉半年即2013年9月后急剧升高,在较高温度下运行半年左右时间即至2014年2月后开始下降。随后铜冷却壁壁温度保持在一定的区间内反复波动,只是在2020年10月出现频繁破损后,破损段的铜冷却壁温度才表现为显著升高(见图1)。

图1涟钢8号高炉各段铜冷却壁平均温度变化

另外从4段铜冷却壁的温度差异来看,炉腹第6段铜冷却壁温度始终都是最低的,而温度最高的铜冷却壁在2017年6月之前都是第9段,而2018年5月之后则变成了第7段。

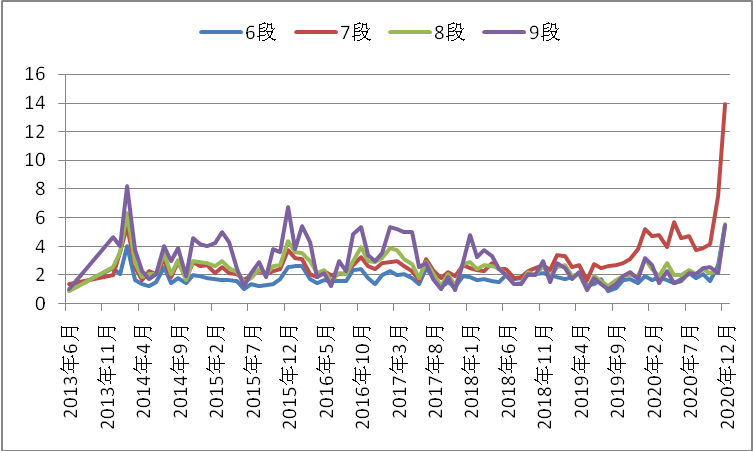

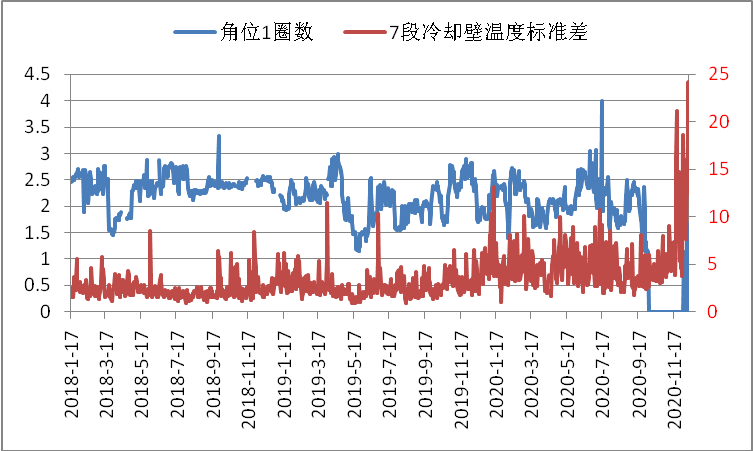

由于铜冷却壁上渣皮脱落后结渣很快,仅仅根据铜冷却壁平均温度的变化较难准确判别铜冷却壁上喷涂料及壁体蚀损的时间点。为此,特对铜冷却壁每日小时级温度数据的标准差进行统计,再对每日标准差的平均值进行统计,这样可以较为准确地反映铜冷却壁温度变化的幅度(见图2)。

图2涟钢8号高炉各段铜冷却壁温度平均标准差的变化

再结合壁体温度,综合判断:在开炉初期,高炉铜冷却壁受到喷涂料的保护,铜冷却壁温度相对较低,波动也不大。铜冷却壁上的喷涂料大约保持了6-9个月的时间,在2013年12月左右已基本消失,其中位置最上的第9段喷涂料最早消失。失去喷涂料保护的铜冷却壁温度较高且波动也很大。在经历几个月的时间即2014年3月之后,初步形成了相对稳定的渣皮保护层,随后铜冷却壁温度便基本在一定的范围内随着炉况的变化而波动。参照铜冷却壁温度及标准差的变化判断,2018年5月后为第7段铜冷却壁温度转变为几段铜冷却壁中最高的时间,即为第7段铜冷却壁燕尾槽开始急剧磨损的时间,而2019年12月第7段铜冷却壁温度标准差相较于其它铜冷却壁急剧升高,即为其燕尾槽被蚀损完全几乎成为光面的时间。在此之前,到第7段铜冷却壁温度转变为几段铜冷却壁中最高的时间(2018年5月)段内,该段温度的走高应主要受高炉装料制度调整、气流改变及软融带位置变化而产生。其后,则同时还受冷却壁蚀损的影响。第6段铜冷却壁因测温点位于冷却壁中部,该处燕尾槽并没有完全消失,故其温度及标准差没有象第7段一样具有明显的表征。

从各段铜冷却壁周向各点温度的变化来看,第8、9段铜冷却壁周向各点的温度差异相对比较大,多在5-10℃之间。在中修前的炉役期内,第8、9段铜冷却壁并没有出现个别温度测点远高于其它温度测点的情况。而第6、7段铜冷却壁温度在2018年5月之前周向各点的温度差异比较小,通常在5℃以内。但在2018年5月后,蚀损最为严重的7段铜冷却壁后面第4个测点开始较大地高出其它位置测点的温度,可以判断从此时起该部位铜冷却壁即最先开始出现较大蚀损。2019年10月后,前面第8个测点的温度也出现了大幅升高的现象,判断该部位铜冷却壁壁体此时最先开始蚀损,并已蚀损相当部分。

4 铜冷却壁破损原因探讨

涟钢最先使用铜冷却壁的是2003年12月投产的6号高炉(2200m3),后续建设的7、8号高炉也相继采用了铜冷却壁,并分别于2009年10月及2013年3月投产。但根椐6号高炉2018年大修及7号高炉2017年中修时的炉体状况来看,服役时间更长的6、7号两座高炉的铜冷却壁在大中修时的蚀损不多,绝大多数铜冷却壁尚可继续使用。

6号高炉经15年炉役2018年大修时第5段炉腹铜冷却壁热面燕尾槽筋条蚀损仅5-10mm,部分还基本没有蚀损;炉腰第6段铜冷却壁仅蚀损10-20 mm,炉身下部第7段铜冷却壁依然保持完好,蚀损量较小,蚀损多的也只有10-20mm。7号高炉中修时仅更换了2块铜冷却壁。倒是最后投产的8号高炉铜冷却壁蚀损严重,部分甚至蚀损到了水道处。

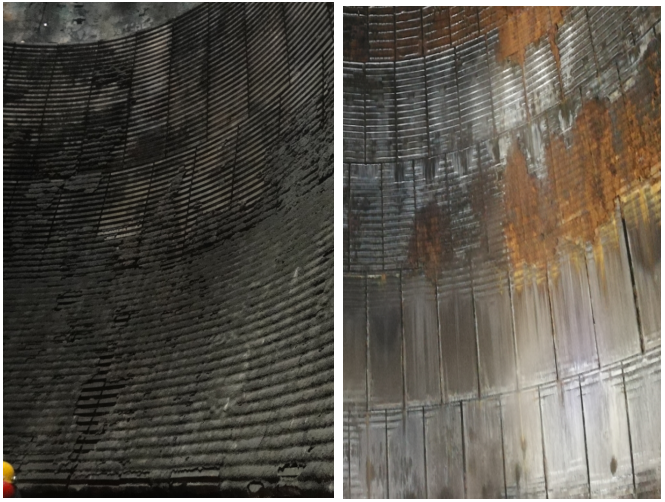

涟钢7号高炉中修停炉后,其铜冷却壁大都状况良好,其上的铸铁冷却壁倒损坏严重。7号高炉残留在铜冷却壁上的粘附物厚度多在30mm以下,一般在20mm左右,它主要靠冷却壁热面上用于镶砖的燕尾槽形成牢固的粘附,其中停炉降料面后炉腹段铜冷却壁粘附物保留较多,而炉腰与炉身下部铜冷却壁上粘附物保留较少,铜冷却壁燕尾槽尚都清晰可见,少见磨损的痕迹。

而涟钢8号高炉中修停炉后铜冷却壁之上的铸铁冷却壁基本完好,而铜冷却壁特别是炉腰炉腹段铜冷却壁蚀损严重。铜冷却壁从上到下都极少粘附物,炉腰与炉腹铜冷却壁上半部分燕尾槽基本都已消失(见图3)。可见,8号高炉铜冷却壁过早蚀损的根本原因是由于其上没有形成牢固的粘附物保护层。

图3涟钢7、8号高炉中修时铜冷却壁粘附情况对比

从国内10多座高炉铜冷却壁损坏的分析来看,铜冷却壁损坏的原因不外乎设计、安装、材质、冷却、操作等几个方面。

从安装方面来看,涟钢八号高炉停炉中修拆卸冷却壁的过程中发现:进出水管处波纹管伸缩良好,波纹管内也没有被灌入灌浆料,没有出现铜冷却壁进出水管拉断的现象,冷却壁在炉内也没有发生显著的挠曲变形。显然安装方面并没有出现本钢5号高炉那样的情形。

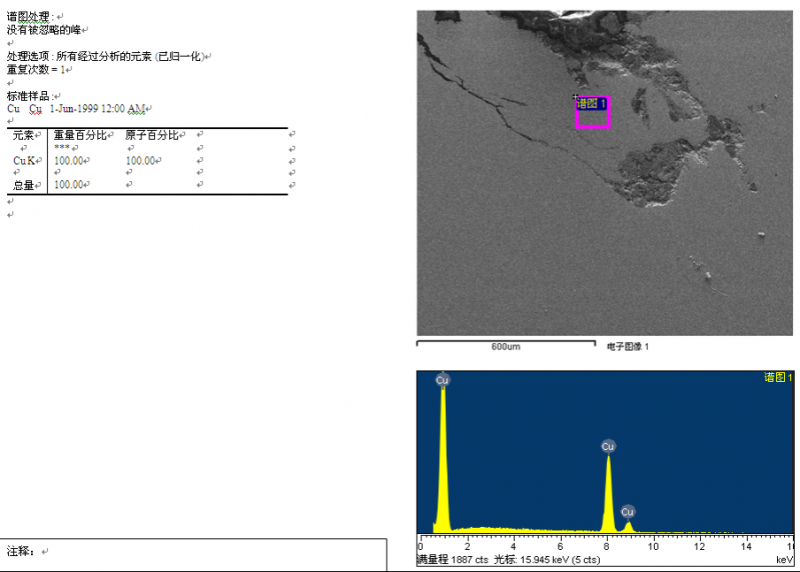

从材质方面来看,涟钢八号高炉中修拆卸下来的铜冷却壁表面比较光滑,并没有出现龟裂、明显蚀坑等现象,这表明其材质也没有问题。对于国内鞍钢康磊等人提出的铜冷却壁因 所谓“氢病”造成损坏的原因笔者也不太认同。如果氢病是造成铜冷却壁损坏的主因,而氢气在高炉风口带以上都会存在,氢气的浓度也只有在炉身上部低温区完成间接还原反应后才会降低。那么炉内处于高温部位的所有铜冷却壁都会因“氢病”而损坏,而不应是炉腰及炉腹部位的铜冷却壁损坏严重,炉腰以上的铜冷却壁损坏较轻。康磊等人认为铜冷却壁壁体中氧质量分数偏高,达到 0.0038%,这可能是渣铁中氧在高温下向铜基体扩散的结果[1]。而笔者认为这么低的氧含量很可能因检测误差而产生误判。而湘钢1号高炉的检测结果也证明了“氢病”不应是铜冷却壁破损的主要原因。湘钢 1号高炉铜冷却壁氢元素含量冷热面相同,均为 0.1 ppm,而氧含量和氮含量热面比冷面稍高,但都在 10 ppm 以下。初始氧含量平均值为 8.75 ppm,说明在使用 8 年后铜冷却壁氧元素含量没有明显增加[2]。再者,从涟钢7号高炉2017年中修时对铜冷却壁热面微裂处的SEM-EDS分析也表明,即便靠近微裂处的铜冷却壁基体,检测到的也是100%的铜含量。并没有氧向铜冷却壁基体内扩散的表征(见图4)。

图4涟钢7号高炉中修时铜冷却壁基体的局部EDS分析

下面,将重点从受力、设计、操作、有害元素等方面补充分析涟钢8号高炉铜冷却壁损坏的原因:

4.1受力方面的原因分析

涟钢8号高炉铜冷却壁蚀损最严重的是炉腰部位的第7段铜冷却壁,其次为炉腹第6段铜冷却壁的上半部分。而其上的第8段、第9段铜冷却壁并没有多大的蚀损。从国内高炉铜冷却壁过早损坏的情况来看,也都是炉腹上部与炉腰中下部磨损程度远大于炉身下部,有些检修的高炉只更换了炉腹炉腰两段。为什么总是炉腰与炉腹的铜冷却壁蚀损最严重?

这主要是因为炉腰与炉腹上部的冷却壁需要承受相对于其它部位冷却壁高得多的来自于散状炉料的侧压力。

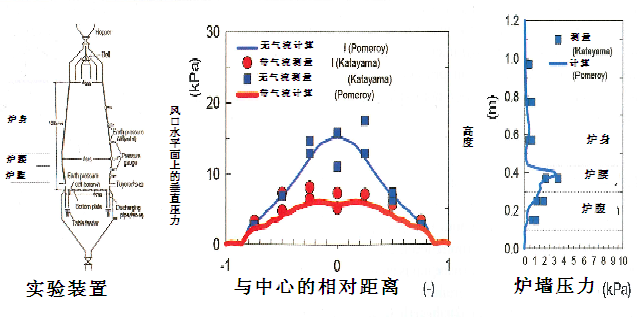

图5 数学与实验模型关于逆流颗粒与气流对炉底及炉墙垂直压力的对比

Katayama与安赛乐.米塔尔全球研究与发展部基础研究员D.Pomeroy以实验模型及数学模型研究了逆流颗粒与气流对炉底及炉墙所产生的垂直压力。他们的研究能很好地阐释这一点。他们的研究结果表明:混合炉料在炉腰部位对炉墙产生的压力最大,而在炉腹与炉腰的界面处产生的压力也会比炉身下部及炉腹下部大得多。如图5所示。因炉腰与炉腹上部炉墙壁所受压力远高于其它部位,故当铜冷却壁失去渣皮保护而产生磨损工况时,显然这两个部位的铜冷却壁磨损会显著大于其它部位。

D.Pomeroy研究了气流速度对炉墙压力的影响。结果表明,气流对炉腰/炉腹界面处的炉墙压力影响不大,而对炉身/炉腰界面处的炉墙压力影响很大,有气流与无气流时的炉墙压力可相差近一倍。

D.Pomeroy也研究了炉腰半径对炉墙压力的影响。结果表明:在同样的炉体高度下,存在一个特定的炉腰半径,使得炉身/炉腰界面处的炉墙压力达到最大,这时缩小炉腰半径,该处炉墙压力降低不多,而扩大炉腰半径,该处炉墙压力降低较大;而炉腰/炉腹界面处的炉墙压力则随着炉腰直径的加大而加速加大。当炉腰直径从6.2m增加到7.55m时,该处的炉墙压力从104KPa增加到了222KPa,亦即增加了一倍多[3]。这说明:过于矮胖的高炉,或者说炉腹角偏小的高炉,其炉腰/炉腹界面将会承受比普通高炉高得多的炉墙压力。

4.2 设计方面的原因分析

从设计方面来看,国内认为铜冷却壁的常见设计缺陷为:高炉工作炉腹角过大,铜冷却壁长度过长、燕尾槽设计过浅等。国内汤清华认为铜冷却壁磨损与炉腹和炉身角有关系。众所周知的是:炉腹角太大炉腹炉墙不易挂渣,而炉身角太小炉身边沿煤气流不易控制,易出管道气流。冷却壁不易挂渣和边沿气流过盛都加速铜冷却壁磨损[4]。

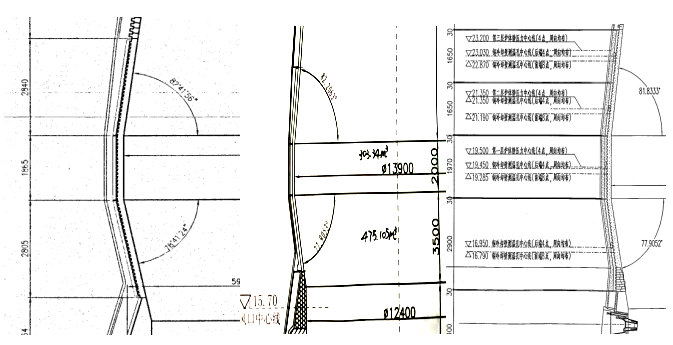

从涟钢6、7、8号高炉的炉型设计来看,这三座高炉设计的炉身角分别是82°41′56″、82.2063°、81.8333°,8号高炉的炉身角属于三座高炉中最小的,但也并不是小很多。而设计的炉腹角分别是78°41′24″、77.9053°、77.9052°,8号高炉设计的炉腹角虽然比6号高炉小了将近1°,但和7号高炉基本一致,见图6。

但考虑到实际工作炉型,即在冷却壁前的耐火材料消失后的炉型,涟钢6、7号高炉铜冷却壁前的耐火材料是按等厚度设计的,故它们在耐火材料消失后,炉身角与炉腹角都不会改变,而8号高炉炉腹铜冷却壁采用的是转折式设计,壁上耐材并不是按等厚度设计的,在耐火材料消失后,其实际工作的炉腹角将由炉腹铜冷却壁的安装角度来决定,这时其实际炉腹角便会成为79°41′49″,这样反而比6号高炉的炉腹角大了1°多。显然成了三座高炉中实际炉腹角最大的高炉,相比7号高炉实际炉腹角则将大2°多。根据三角函数计算,同样质量的颗粒置于这样的斜面上,这2°多的差异将使颗粒在斜面上受到的磨擦力减少16.7%,而在斜面上受到的下行拉力将增加2.67%。因此不能否认涟钢8号高炉实际炉腹角偏大对炉腹铜冷却壁挂渣能力的影响。但同时也应肯定8号高炉较大的实际炉腹角也是有利于减少炉腹所受炉料的磨损的。

图6 涟钢6、7、8号高炉设计的炉身角与炉腹角对比

从长度最长的炉腹铜冷却壁来看,涟钢6、7、8号高炉炉腹铜冷却壁的安装高度分别是2750、2870、2900mm,壁面长度分别为2804.4、2960.9、2935.7mm,涟钢8号高炉的安装高度最大,但相比7号高炉仅多了30mm(见图7),这也不至于造成太大的差别。

图7涟钢6、7、8号高炉炉腹铜冷却壁的设计图对比

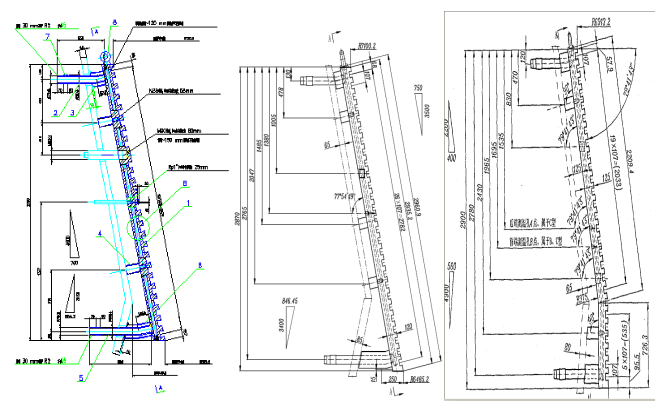

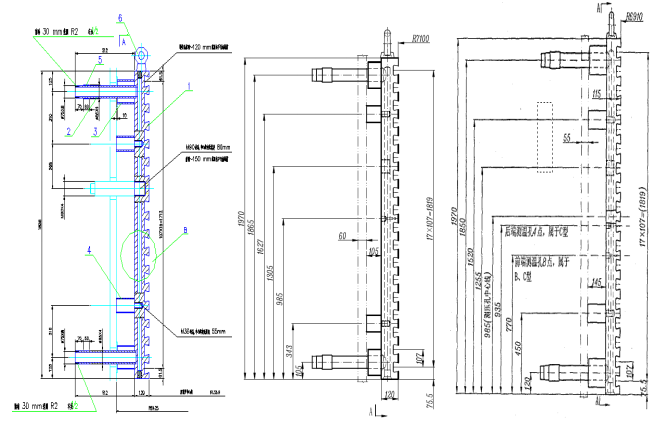

从磨损最严重的炉腰铜冷却壁来看,涟钢6、7、8号高炉炉腹腰冷却壁的安装高度分别是1835mm、1970mm、1970mm,长度方面三者没有多大的差别。但从燕尾槽的设计来看,三座高炉燕尾槽的设计间距都是107mm,燕尾槽外开口宽度分别是55、54、53mm,燕尾槽深度分别是40、35、35mm(见图8),显然8号高炉燕尾槽外开口较窄,槽内能够留存的渣量也要偏少一些,这会造成其挂渣能力相对要弱。

图8涟钢6、7、8号高炉炉腰铜冷却壁的设计图对比

而从铜冷却壁壁体设计厚度来看,涟钢6、7、8号三座高炉的壁体设计厚度分别是120、120、115mm,显然8号高炉铜冷却壁设计厚度有些偏薄。而8号高炉冷却水道设计得有些大,从冷却壁热面距冷却水道的距离来看,涟钢6、7、8号三座高炉冷却水道距燕尾槽底部的铜体壁厚分别是22.5、19.5、15mm,这意味着在同等的磨损速度下,从燕尾槽消失后至磨穿漏水,涟钢6号高炉铜冷却壁的使用寿命将比8号高炉延长50%。而冷却水道距燕尾槽槽口的铜体壁厚分别是62.5、54.5、50mm,这也意味着在同等的磨损速度下,涟钢6号高炉铜冷却壁至少要比8号高炉延长25%的使用寿命。

因此,可以肯定8号高炉铜冷却壁从冷却水道到热面的有效抗磨损厚度偏薄、燕尾槽设计挂渣能力偏弱也是其使用寿命偏短的一个重要影响因素。

图9涟钢6、7、8号高炉炉腰铜冷却壁燕尾槽设计对比

4.3 布料方面的原因分析

每座高炉槽下各仓的布置与安排不同,炉料转运的途径与方式也存在不同,装料的程序也不尽相同,最终分布于炉内的炉料也会不同。特别是实际分布于外环的炉料,它对冷却壁上形成渣皮保护层具有重要影响。

从涟钢三座高炉的情况来看:

6号高炉槽下矿槽是一列式布置,其矿槽称量斗的放料顺序是先球团后烧结最后为块矿,同时其到上料主皮带没有设计中间斗。故其主皮带上供矿时也是球团最先,随后为烧结矿与焦丁的混合料,中间几乎为全烧结矿,最后为块矿。

7号高炉槽下矿槽是以双排共称量斗的形式布置,其中烧结矿一排八个矿槽,球团与块矿为另一排八个矿槽。每个称量斗的通常的放料顺序是先放烧结再放块矿或球团,其供矿皮带到上料主皮带间设计有两个中间斗。其排料时通常从尾部的8号称量斗开始排料,故其主皮带上供矿时通常最先一段几乎全是烧结矿,随后为烧结矿与球团及焦丁的混合料,再后是烧结矿与块矿的混合料。即它的矿石炉料几乎都是混合的。

8号高炉槽下矿槽是以双排共称量斗的形式布置,其每个矿槽称量斗的放料顺序通常也是先放烧结再放块矿或球团,同时其上料皮带到主皮带间也设计有两个中间斗。排料时通常从头部的1号小烧称量斗开始排料。但8号高炉与7号高炉不同的是,在2017年5月取消烧结矿分级入炉后,其原有的头部3个小烧结矿槽停止使用。故在供矿皮带上头部基本为球团矿,但在中间斗内,球团矿与烧结矿会有一个混合的过程。其主皮带上供矿时通常最先一段是球团与烧结矿的混合料,随后为烧结矿与块矿焦丁的混合料,后面为烧结矿与块矿的混合料。

根据三座高炉通常的布料矩阵,按10%左右的球团比例测算,6号高炉球团基本都布在最外环的矿石中,7号高炉最外环矿石中基本没有球团,而8号高炉球团大约有一半会布在最外环。据此测算三座高炉最外环炉料的初始炉渣成分如表2所示。即6、7、8号三座高炉靠近炉墙的最外环初始炉渣的二元碱度分别为0.73、1.74、1.38。这在很大程度上意味着涟钢8号高炉最外环布料所形成的初始炉渣碱度与高炉终渣的成分比较接近,其熔点会相对比较低,故比较容易熔化而难于长厚。从整个炉役期来看,涟钢6、7号高炉都出现过炉墙结厚乃至结瘤的情况,而涟钢8号自开炉到此次中修7年多的时间里从来都没有出现过炉墙结厚与结瘤的情况,而且其冷却水温差长期以来也通常要高于6、7号高炉。这可能也与这种实际布料效果有关。

根据多座高炉停炉后观察到的情况,能够牢固粘附在铜冷却壁上的渣皮厚度在30mm左右,以铜冷却壁能够正常工作的热面温度180℃,依北科大所测得的京唐高炉渣皮的平均导热系数1.66w/(m.k)[5],按傅里叶定律来推算,当高炉正常生产中铜冷却壁处于较高热流强度70kw/m2时,渣皮的熔点至少须高于T=70000*0.03/1.66+180=1445℃才可维持30mm的厚度。通常的高炉渣没有这么高的熔点。根据我们曾经的检测数据,涟钢高炉渣的滴落温度通常在1380℃左右。

首钢京唐2号高炉2017年11月中修时对炉腹部位渣皮进行的取样分析表明,粘附在铜冷却壁表面的渣皮其R2也比较高(1.85),较渣皮外层的R2(0.60)要高得多,其渣皮中间层的R2为1.38[5]。涟钢7号高炉2017年3月中修时对炉腹渣皮的取样分析也表明其R2更是达到了2.02。而在冷却壁上形成的高含锌粘附物其R2则是比较低的,只有0.77。涟钢6号高炉2018年3月大修时炉腰铜冷却壁上则主要是形成了高含锌粘附物。此次8号高炉冷却壁上高含锌粘附物检测到的R2更是低至0.206。以此来看,要想在冷却壁上形成相对牢固的渣皮保护层,高炉边缘环带的炉料碱度要么较高,以便形成高熔点的炉渣;要么较低,以便形成难熔的高锌含量的粘附物保护层。而不宜与高炉终渣碱度接近,这样熔点过低,极易熔化消失,难以维持相当厚度的粘附物以保护冷却壁。

表2涟钢三座高炉外环布料初始炉渣计算

|

高炉 |

6 |

7 |

8 |

|

矿批 |

66 |

92 |

80.5 |

|

焦炭负荷 |

4.26 |

4.85 |

4.74 |

|

焦批 |

15.49296 |

18.96907 |

16.98312 |

|

烧结矿配比 |

72.73 |

72.28 |

74.91 |

|

球团矿配比 |

11.36 |

10.87 |

10.18 |

|

球团重量 |

7.4976 |

10.0004 |

8.1949 |

|

外环焦炭环数 |

3 |

3 |

2 |

|

焦炭总环数 |

13 |

16 |

13 |

|

外环矿石环数 |

2 |

3 |

3 |

|

矿石总环数 |

10 |

14 |

11 |

|

外环矿石重 |

13.2 |

19.71429 |

21.95455 |

|

外环焦炭重 |

3.575298 |

3.556701 |

2.612788 |

|

外环球团重 |

7.4976 |

0 |

4.09745 |

|

外环烧结重 |

5.7024 |

19.71429 |

17.8571 |

|

外环球团比 |

56.8 |

0 |

18.66333 |

|

|

|

|

|

|

计算炉渣R2 |

0.73 |

1.74 |

1.38 |

|

计算炉渣R4 |

0.71 |

1.46 |

1.21 |

|

计算(MgO) |

7.631 |

8.954 |

8.59 |

|

计算(Al2O3) |

11.78 |

11.42 |

11.52 |

4 .4 操作方面的原因分析

高炉操作制度特别是装料制度与送风制度对炉内气流与温度分布会产生很大的影响,它们肯定也会给铜冷却壁的使用寿命带来影响。

许多案例表明,由于边缘煤气流控制不合理,出现局部气流或边缘气流波动过大,造成渣皮频繁脱落, 使铜冷却壁直接暴露在热煤气或炉料下,最终导致铜冷却壁破损。破损的形式主要是“上部干区”的炉料磨损和“下部湿区” 的热熔损。还有一些案例,由于长期过分压制边缘气流,边缘温度过低,形成所谓的干区,难以形成渣皮,使铜冷却壁直接接触热煤气和炉料。而铜冷却壁最大的缺点就是硬度低,耐磨性极差,极易发生磨损,且这种情况多发生在软熔带之上的炉身中下部。此外,还有一些铜冷却壁的破损是发生在上部布料矩阵发生较大变化期间,如“取消中心焦”的操作过程中。取消中心焦操作,往往意味着打破现有煤气流分布,重建煤气流分布,在此过程中极易造成铜冷却壁破损。

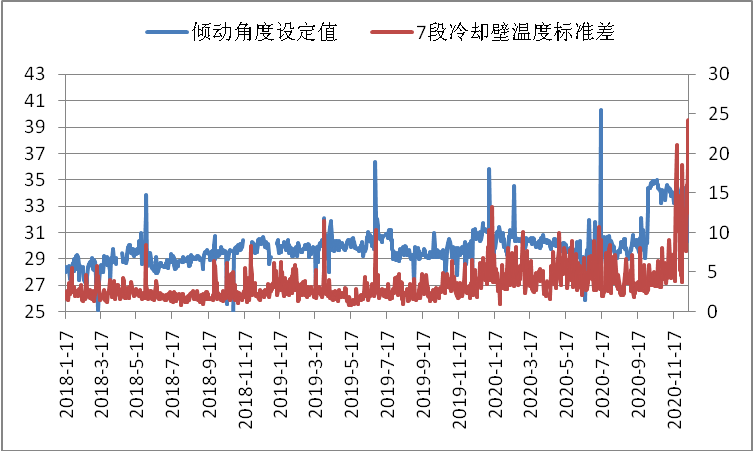

参照铜冷却壁温度及标准差的变化判断,2018年5月后为第7段铜冷却壁温度转变为几段铜冷却壁中最高的时间,即为第7段铜冷却壁燕尾槽筋条开始较快磨损的时间,而2019年12月第7段铜冷却壁温度标准差相较于其它铜冷却壁急剧升高,即为其燕尾槽被蚀损完全几乎成为光面的时间。2020年7月18日铜冷却壁首次出现水管破损,2020年10月开始铜冷却壁水管密集破损。从铜冷却壁破损的时间节点来看,2019年及其后为关键期。故我们重点分析2018年元月后的高炉操作对铜冷却壁的影响。

在高炉装料制度方面,涟钢8号高炉在2019年及其后的主要变化是:

1)中心焦 从中心焦的布料圈数来看(参见图10),涟钢8号高炉在2019年3月之前中心焦的变化幅度并不大,但在2019年3月后高炉频繁调整中心焦的布料圈数,中心焦的布料圈数大起大落,但整体是在向减少的方向调整。这必然带来高炉边缘气流的剧烈波动并朝整体加强的方向发展,使得铜冷却壁处于极不稳定的气流中并伴随温度的升高加剧其磨损。而在2020年10月5日取消了中心加焦,直到中修前的12月初才恢复中心加焦。也正是自2020年10月开始铜冷却壁频繁破损。显然正是这种装料制度上的剧烈改变加剧了铜冷却壁的破损。

图10 涟钢8号高炉2018-2020年中心焦布料圈数及7段壁温标准差

2)布料倾角 从布料倾角的变化来看,涟钢8号高炉布料角度整体在不断往外移动,在2013年开炉初期,最外环布矿角度为40.3°,2018年2月为40.8°,2019年3月为41.2°,这意味着密度较高的矿石炉料被布往了更靠近炉墙的位置,特别是2020年10月初取消中心焦之后,布料倾角更是整体外移了许多,最外环布矿角度达到了43.6°。这必然使更多的矿石炉料能够接触到铜冷却壁并对边缘的焦炭产生更大的压力,从而加大炉料对铜冷却壁的磨损作用。而且从实际操作效果来看,内外移动布矿角度也极易使铜冷却壁上的保护性粘附物脱落,从而加大铜冷却壁温度的波动(参见图11),实际上也会加剧铜冷却壁的磨损。

图11 涟钢8号高炉2018-2020年倾动角度设定值及7段壁温标准差

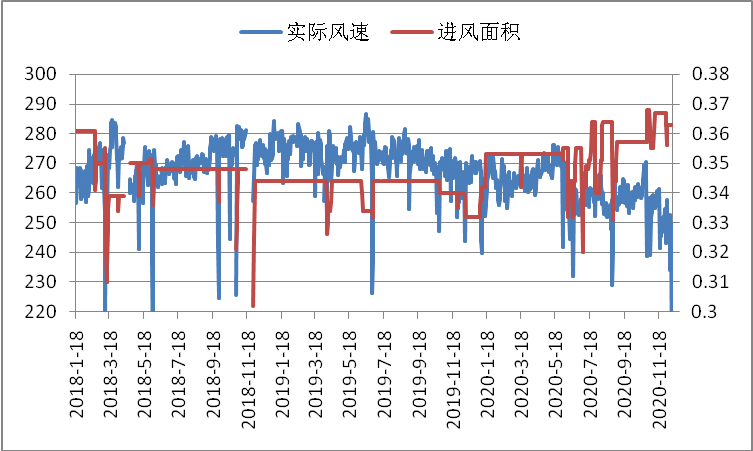

在高炉送风制度方面,涟钢8号高炉在2019年前后的主要变化是:

1) 进风面积 2018年11月-2019年12月是进风面积最小的时期,基本为0.3438m2,2020年元月后分次不断扩大了进风面积,至中修停炉前进风面积达到了0.3629m2。

2)实际风速 2018年9月-2019年6月涟钢8号高炉的实际风速比较高,通常在270-280m/s之间;此前的实际风速多在260-270m/s之间。而此后的实际风速整体呈下降趋势,2020年6月后实际风速已降到了240-260 m/s之间(见图12)。实际风速的降低与铜冷却壁损坏在时间上具有一定的重叠性。实际风速的降低意味高炉在朝发展边缘的方向变化,靠近炉墙的部位会产生更多的炉料运动,这也会加剧铜冷却壁的蚀损。

图12 涟钢8号高炉2018-2020年进风面积与实际风速的变化

4.5 有害元素方面的分析

高炉的入炉料中通常含有一定量的K、Na、Pb、Zn等有害元素。其中碱金属还原进入生铁的数量并不多,但因其在炉内能够循环富集,给冶炼过程带来很大影响。比如锌易在高炉内循环富集,在煤气管道中凝集,在高炉上部砖衬缝隙中或墙面是沉积,当其氧化后体积膨胀会损坏炉衬或造成结瘤[6]。

但笔者认为,我们应该辩证地看待这些有害元素。尽管高炉中K、Na、Pb、Zn等低熔点金属对高炉砖衬及炉料会带来负面影响,然而它们在高炉炉腹以上循环富集形成粘结物在某种程度上对保护冷却壁却是有利的。特别是Zn,根据我们对多座高炉停炉后的观察与分析,能够牢固粘附在位置稍高的冷却壁上的粘附物大都是Zn含量很高的物质。微观分析也表明,Zn在冷却壁上能够形成六棱柱形的ZnO晶体,这种ZnO晶体交错可以在冷却壁热面形成既耐高温又具有良好透气性及抗热震稳定性的保护层。

高炉排出的布袋灰与瓦斯灰成分大体可以反映高炉内K、Na、Pb、Zn等有害元素的变化情况。

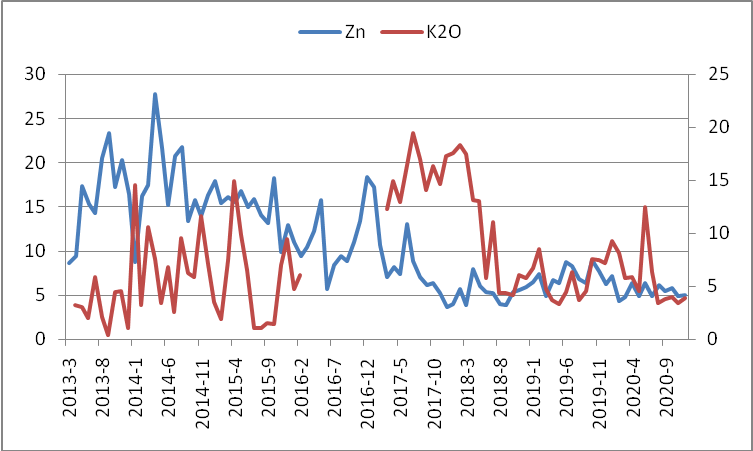

从涟钢8号高炉炉役期内布袋灰的Zn含量变化来看,自开炉到2015年10月是布袋灰Zn含量较高的时期,基本都在15%以上,多在8%左右波动。2015年11月至2017年6月是其Zn含量中等且波动较大的时期,多在5-15%之间波动。而2017年7月至停炉时是其Zn含量较低且基本稳定的时间,多在4-8%之间变化。

而从涟钢8号高炉炉役期内布袋灰的K2O含量变化来看,在开炉初期K2O含量是很低的,2013年内基本都在5%以下。而2014年1月至2016年2月是K2O含量相对较高且波动较大的时期,多在5-15%之间波动。其后有相当一段时间没有检测K2O含量。但从恢复检测的2017年3月至2018年5月则是K2O含量很高的时期,多在11%以上。而在2018年8月至中修停炉,则是K2O含量较低且相对稳定的时期,多在7%±3%的范围内变化,见图13。

涟钢8号高炉炉役期内瓦期灰的Zn含量与K2O含量的变化趋势大体与布袋灰的一致,只是含量相对较低一些而已。

图13 涟钢8号高炉布袋灰Zn、K2O含量的变化

涟钢8号高炉布袋灰的Zn含量与K2O含量同时都降到较低水平之后的时间,即2018年5月前后,也正是铜冷却壁开始较快蚀损的时间,具体表现为第7段铜冷却壁温度转变为几段铜冷却壁中最高的时间,我们判断为第7段铜冷却壁燕尾槽筋条开始较快蚀损的时间。笔者认为这不是巧合,而是Zn含量与K2O含量降低导致炉内冷却壁上难于形成粘附物保护层所带来的结果。

另外一个值得注意的有害元素是Cl。通过对磨损铜冷却壁壁体表面覆盖物以及冷却壁粘附物的分析,都可以发现Cl的存在,而且含量还不低。比如壁体表面覆盖物中Cl含量达1.23%却并没有伴随碱金属;冷却壁非金属粘附物中Cl含量达2.733%。而在2018年以来的最近几年中,涟钢能源中心不断反映煤气中Cl含量偏高影响TRT发电及管网安全运行。

图14 涟钢8号高炉上部铜冷却壁蚀损情况

从8号高炉第8、9段铜冷却壁结合部靠近缝隙处的壁面蚀损来看,特别是9段铜冷却壁的下沿与8段铜冷却壁上沿中间的蚀损(见图14),似乎也不能完全归结于磨损的因素所导致,而更象是一种上部冷却壁竖缝积聚的某种液体向下流淌造成的蚀损。笔者认为不能排除炉内Cl形成FeCl3而溶解铜冷却壁壁体这一因素。因为FeCl3的熔点为306℃,沸点为316℃,具有强烈的吸水性并能在低温下直接腐蚀铜。具体的化学反应式为:Cu+ FeCl3= Cu Cl2+ FeCl2。当然这一反应在高温区是难以发生的,它不可能成为铜冷却壁蚀损的主要方式,但对低温下的铜冷却壁壁体是可以产生影响的。

对生产作业数据的分析还表明,高炉吨铁氮气消耗对第7段铜冷却壁的温度标准差具有极高的影响强度,考虑到涟钢8号高炉在7、8、9、10段安装了炉身静压装置并使用了氮气,故不能排除炉身静压装置所用氮气影响了铜冷却壁上粘附物保护层的形成。

5 防止高炉铜冷却壁破损的对策

从涟钢8号高炉铜冷却壁的蚀损情况来看,铜冷却壁破损的根本原因是由于铜冷却壁上没有形成牢固的粘附物保护层。根据以上对各方面影响因素的分析,笔者认为,防止铜冷却壁破损的主要对策如下:

1)鉴于过于矮胖的高炉,或者说炉腹角偏小的高炉,其炉腰/炉腹界面将会承受比普通高炉高得多的炉墙压力。而炉腹角偏大,又难于挂渣。因此在高炉设计上,实际工作炉腹角(即失去耐材后的炉腹角)的选择对于在炉腹炉腰使用了铜冷却壁的高炉而言极其重要。

2)鉴于涟钢8号高炉铜冷却壁从冷却水道到热面的有效抗磨损厚度偏薄、燕尾槽设计挂渣能力偏弱是其寿命偏短的一个重要影响因素。因此高炉在设计或大修时应特别注意加大铜冷却壁冷却水道到热面的距离,同时改进铜冷却壁燕尾槽的设计参数以提高其挂渣的能力。

3)鉴于实际分布于外环的炉料对铜冷却壁上形成渣皮保护层具有重要影响。高炉应特别重视与注意槽下装料顺序的设计,避免在高炉边缘环带形成过于易熔的炉料。

4)高炉操作方面,布料方面不要过于频繁地做大幅度的调整,应特别注意稳定外环的矿焦比,在没有明显炉墙结厚的情况下不要频繁地改变布矿角度;送风制度方面应密切注意高炉实际风速的变化,尽量避免高炉长期在较低的实际风速下工作。

5)在有害元素控制方面不能追求太低的锌碱负荷,其实保持适当的锌碱负荷对于在冷却壁形成一定的保护层是有利的。但对高炉氯的带入必须予以重视并尽量减少。

6)炉身静压装置通常难以长期正常工作,可以考虑弃置不用并切断其氮气供应。

参考文献

[1] 康 磊,车玉满,王宝海等,高炉铜冷却壁取样研究及破损原因分析【J】,钢铁,2014年12月,49(12):28-32

[2] 焦克新,张建良,郭光胜等,中国高炉铜冷却壁破损机理分析,第十一届中国钢铁年会论文集。

[3] D.Pomeroy,Force Blance in an Operating Blast Furnace,Iron&Steel.

[4] 汤清华,高炉铜冷却壁损坏的初步分析,第三届全国炼铁设备与设计研讨会会议资料,221-228

[5] 马恒保,焦克新,张建良等,大型高炉铜冷却壁渣皮物相组成及性能分析【J】,钢铁,2019年6月,54(6):20-26

[6] 周传典主编,高炉炼铁生产技术手册【M】,冶金工业出版社,2002年8月第一版。