户鲁超 郑伟

(中天钢铁集团有限责任公司)

摘要:中天钢铁第一炼铁厂3号高炉正常生产时炉况稳定顺行,但高炉计划检修炉况恢复时周期较长,且操作反复、悬料频繁出现,恢复至正常生产时间普遍在12小时以上,对高炉炼铁成本及产量影响较大。通过对休风料单的优化及炉外的精心准备,精心操作、优化操作制度以及有效炉体维护技术可以在休风后快速恢复炉况,复风后6h全风全氧。主要方法是:做好前期准备工作;休风时出净渣铁,做好炉缸保温缸工作,适当控制水压、水量及顶温;复风时处理好风量、赶料线、调整好热风温度,抓好首次出铁工作。本文就着重对休复风相关操作进行阐述,总结分析休复风的成功之处和存在的问题,不断总结优化,为今后的高炉快速恢复提供宝贵的经验。

关键词: 高炉;计划检修;复风

1 前言

中天钢铁3号高炉有效容积510m3,于2018年12月24日中修后开炉投产,炉缸直径4581mm、5292mm、5844mm,设计风口16个、1个铁口,3座顶燃式热风炉(送风采用两烧一送),重力除尘和布袋除尘系统TRT余压发电技术,采用料车上料,串罐无料钟炉顶设备,高炉本体冷却采用工业开路循环。2021年钢铁行业受益于市场红利,整体效益上升,这对炼铁高炉提出了更高的要求,各高炉在产量上要求严格,寻找突破,由于3#高炉风机能力有限且运行稳定性较差,高炉在实际生产中如履薄冰,在面对新的挑战下,3号高炉在长期稳定顺行的基础上,结合原燃料及外围水平,通过优化高炉操作制度,强化设备管理,可以在计划检修休风后快速恢复炉况。

2 休风操作及要点分析

2.1 选择合适的炉温

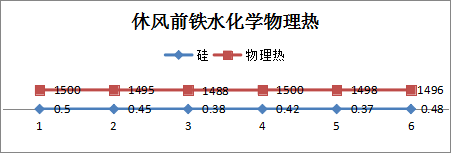

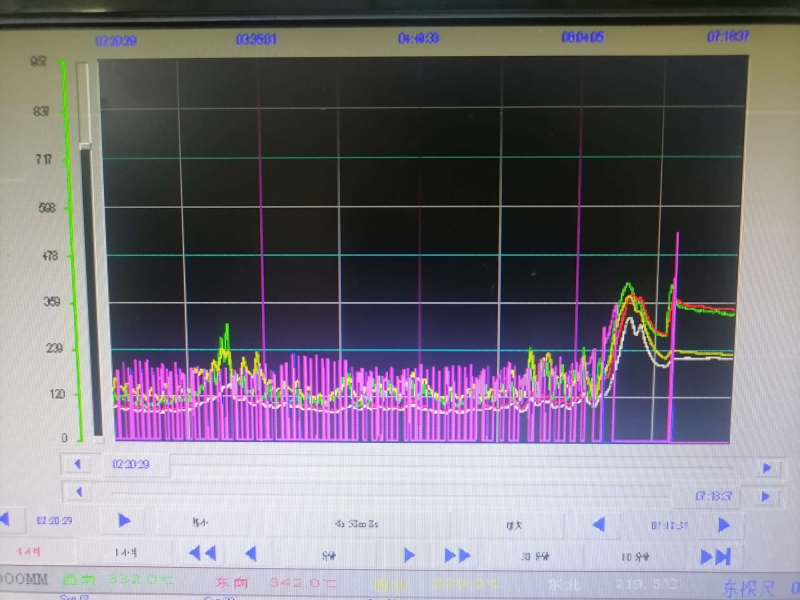

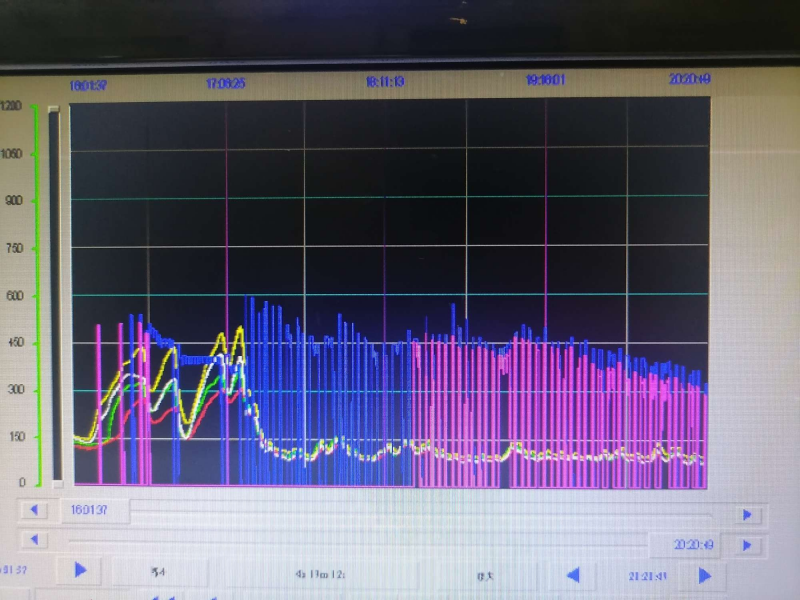

高炉炉温太低休风,容易造成风口灌渣,对于高炉炉况快速恢复不利。休风前【Si】: 不低于0.40,物理热大于1480℃(2021年休风参数见下图),渣铁流动性好,物理热充沛,可以保证送风后炉缸有足够的热量,便于高炉在较短时间内恢复到正常水平。

图1 休风前铁水化学热及物理热

2.2 避免炉况不顺时休风

如果高炉有亏料线或连续塌滑料现象,在条件允许的情况下,要要尽量及时调整等到炉况好转后进行休风操作。

2.3 出尽渣铁

休风前出尽渣铁是高炉炉况快速恢复必要条件。渣铁出不净,除了休风易灌风口外,更重要的是炉缸下部空间腾不出来,焦炭不能及时填充,不利于快速恢复。为了出净渣铁,最后一炉可以开大铁口,休风前计算实际出铁量与理论出铁量的差值。

2.4 炉缸保温工作

休风前安排看水工对高炉水系统全面检查一遍,尤其风口套,如有损坏,及时报备处理;休风开倒流阀后,用有水炮泥迅速封堵小套,待风口作业后也要及时封堵小套并关闭大小盖板,以保存炉缸热量;同时减少高炉循环水量,休风2小时水压减至70%,6小时后降至50%,减少热量损失。合理控制顶温,一般控制在≥300℃,便于点火。

3 复风操作

3.1 禁止小风量操作

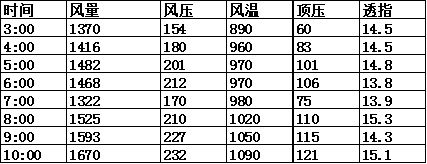

计划检修时间长,复风时视情堵部分风口,由于炉缸工作较好可以隔3、4个风口堵一个,由于3#高炉是单铁口,为保证合理送风状态一般堵铁口两侧和铁口对面的风口(4#、8#、12#)其它风口全开。复风花堵风口的目的一是有利于煤气流的合理分布、二是有利于开通中心、三是有利于快速恢复。再具体操作时,视边缘相对发展情况,高炉制定下限风压160kPa(全风290kPa),待炉况逐渐好转,视风压数据逐渐开风口,这样有利于减少炉墙温度波动并有利于开通中心气流,为快速恢复炉况起到积极作用。

3.2 料线

在恢复炉况过程中,由于料线深,赶料线会引起顶温下降,影响干法除尘此时大风量提高顶温效果好,料线深时,布料矩阵相应调整,以发展边缘为主,此时中心压得过死,低料线到达软熔带时风压升高,压量关系紧张。炉况恢复过程处于慢风状态,边沿相对发展,此时,以疏导中心为主利于快速加风,顶温回升快,赶料线时间短,消除长期低料线对高炉的危害。

3.3 合理加风、加风温

随着休风料开始反应,炉料逐步加热,炉温上升,铁水化学硅大幅度反弹。应根据炉况走势开风口,加快恢复节奏,提高风量、氧气,降焦比扩矿批至正常水平。随着风量的提高,炉温不会很快上升,操作上分阶段加风温,每次10℃往梯层次使用风温,视炉缸状态合理使用风温。

3.4 布料矩阵

复风后根据炉内气流实际情况,确定合理装料方案,防止中心过死,减小矿批疏导中心。中心和边缘都重时,影响炉况走势,适当发展边缘气流。

3.5 炉外出铁

由于长时间休风,炉内炉料处于低温状态,炉缸亏热严重。此时应根据风量大小、复风时间打开铁口,为保证合适流动性,铁口应开大,及时出尽冷渣铁为快速恢复炉况创造条件,复风后加强新上线设备点检。

4 3号高炉炉况恢复操作实例

9月7日,3#高炉计划检修20小时,实际休风19小时28min,主要检修项目有:周期更换更换4个波纹管(3#.5#.12#.13#)1#.2#.3#.4#.6#.7#.8#.10#.11#.12#.16#小套;6#、12#中套,直吹管更换3只。上下密开盖检查、更换热风炉煤气管道、更换西料车,收东西钢丝绳,炉前放撇渣器修补大沟等。9月7日6:15铁口来风大喷,由于天渐亮,高炉减风至220kPa控制烟尘继续出渣铁,6:30出最后一炉铁堵口,实际出铁量118.4t、理论铁量96.4t,赚铁21.6t,高炉休风开始检修工作。9月8日1:58高炉复风投产,送风后62min,高炉热风压力155kPa、风量1375m3/min,压量关系较为紧张,随着入炉风量的发挥作用,再加至风口净焦的反应,煤气体积开始膨胀,高炉探尺呆滞,探尺显示西3.35米,高炉于8日3:15打开铁口(无断漏烧,铁口深度2.0米),3:05炉内压力有155kPa掉至150kPa,炉内塌料西4.96米,后煤气分布逐步合理,四点偏差值缩小,压量关系缓解,高炉见机逐步加风,压量关系合适,随着炉外不断的渣铁排出,高炉料柱透气性明显好转,料线走深至4m内,炉内迅速加风加压扩矿批赶料线操作。因17193炉次炉外出铁节奏慢,铁水热量差使得炉内存在憋渣现象,又因17194炉次铁水罐兑罐50分钟,炉温上行,高炉压量关系紧张,探尺打横,顶温偏高出现悬料征兆,高炉于6:43风压由220kPa减至95kPa,高炉塌料5.5米,后续加强炉外加快出铁节奏控制,逐渐恢复参数,整体来说炉况恢复一般,受外在因素影响较大,降硅操作无反复。

|

日期 |

产量 |

风量 |

风压 |

透气指数 |

煤比 |

干焦比 |

燃料比 |

焦炭负荷 |

|

9月4日 |

2175.0 |

1750.0 |

285.0 |

13.0 |

171 |

351 |

522 |

4.33 |

|

9月5日 |

2314.6 |

1753.5 |

287.2 |

13.0 |

153 |

353 |

512 |

4.36 |

|

9月6日 |

2226.4 |

1758.4 |

285.6 |

13.1 |

129 |

374 |

517 |

3.98 |

|

9月7日 |

计划检修 |

|||||||

|

9月8日 |

2063.7 |

1756.0 |

270.0 |

13.5 |

154 |

357 |

511 |

4.29 |

图2 3号高炉检修前后经济技术指标及部分操作指标对比

4.1休风操作及要点分析

4.1.1休风前炉况

9月7日检修前,3号高炉整体走势一般连续两月发生多起非计划休风换套事故(7#风口小套自8月26日发现漏水,一直在控水生产),并适当放边便于恢复炉况,考虑检修前高炉炉缸状态一般,为改善料柱透气性,高炉减少煤量,控煤比操作,同时高炉坚持全风操作,稳定炉温硫磺及碱度,确保活跃炉缸,休风前最后一炉铁【Si】0.33、【S】0.022,铁水物理热1490℃,炉缸状态活跃,符合休风条件。

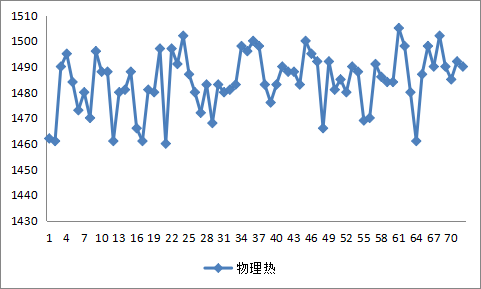

图3 3号高炉9月3日至休风前铁水物理热趋势图

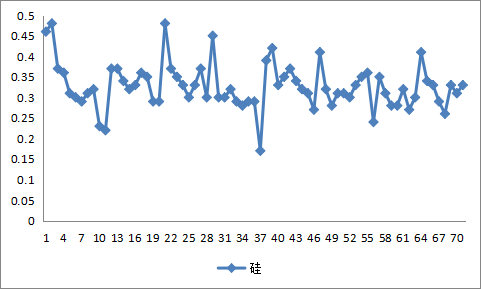

图4 3号高炉9月3日至休风前铁水化学热趋势图

4.1.2休风料

休风料的作用:送风后,轻负荷减少炉缸热量消耗,提高高炉下部的热状态;有利于增加软熔带焦窗的厚度,利于送风后快速加风;有利于减少因送风后降风温、不能及时喷煤引起的高炉热制度波动。

1.9月7日6:30休风,计划约20小时,夜班安排好出铁时间,确保休风。

2. 9月6日8:00调整原料配比68%烧结矿+22%球团+10%块矿

3.9月6日20:00调整负荷,煤比按130kg/t,(注意两小时后煤量、富氧的控制)调整原料配比73%烧结矿+22%球团+5%块矿.

4.1:00依据当时实际炉温调整负荷并加净焦2t(实际加了4批500kg),确保休风前末次铁炉温0.4%~0.6%,不宜过高,不利恢复,根据气流情况将矿角同退0.5度,疏松边缘气流,便于炉况快速恢复。

5. 2:10开始加休风料R2:1.10—1.15(根据实际情况调整,原则上正常合适碱度下调5个点)[Si]按1.0校正碱度.

正常料5批([Si]按1.2校正碱度.)后净焦20000kg蛇纹石2t 、硅石1.5t (注意焦碳r角度的调节,约3点左右下)

正常料8批([Si]按1.2校正碱度.)后净焦12000k硅石1t、蛇纹石1tt

正常料8批([Si]按1.0校正碱度.)后加焦8000kg 硅石1t 、蛇纹石500kg

休风正常料:烧结11650kg+球团3500kg+块矿850kg+硅石400g+蛇纹石50kg(负荷3.30)

4.1.3休风操作

9月6日夜班,炉况稳定,碱度适中,炉外铁口维护可,渣铁相对可以出尽,炉内压量关系稳定。最后一炉铁打开铁口10min来渣,于6:15来风因天渐亮,考虑环保压力,高炉减压至220kPa继续观察放渣出铁情况,由于炉内低压炉外渣铁流量变小,高炉做休风操作。

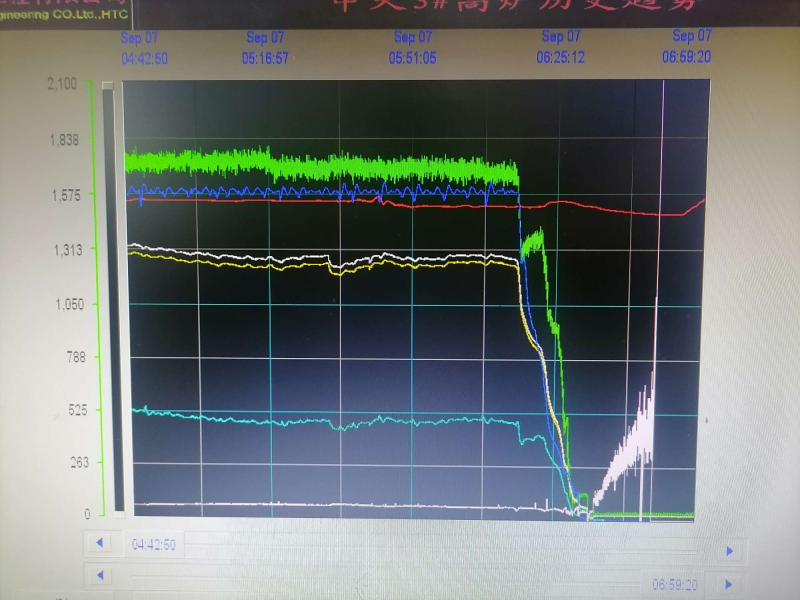

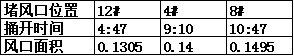

图5 3#高炉休风操作曲线

图6 3#高炉料线及顶温趋势

4.2送风操作要点分析

4.2.1送风操作

9月8日1:58,接相关领导通知,高炉具备复风条件,高炉堵4#8#12#风口送风,本次复风考虑尽快活跃炉缸及改善料柱透气性,第一炉铁前就把风压加至155kpa、风量1350m3/min,(本次堵3个风口,结合经验选择复风热压160kpa),起初压量关系合适,由于快速加风节奏,必须提前准备开口,才能达到炉内与炉外操作相匹配,但炉前考虑新浇筑大沟及撇渣器大梁,不可过早开口。因17193炉次炉外出铁节奏慢,铁水热量差使得炉内存在憋渣现象,又因17194炉次铁水罐兑罐50分钟,炉温上行,高炉压量关系紧张,探尺打横,顶温偏高出现悬料征兆,高炉于6:43风压由220kpa减至95kpa,高炉塌料5.5米,后续加强炉外加快出铁节奏控制,逐渐恢复参数,整体来说炉况恢复一般,受外在因素影响较大,降硅操作无反复。

图7 3#高炉炉况恢复过程捅风口情况

图8 3#高炉炉况恢复过程操作参数

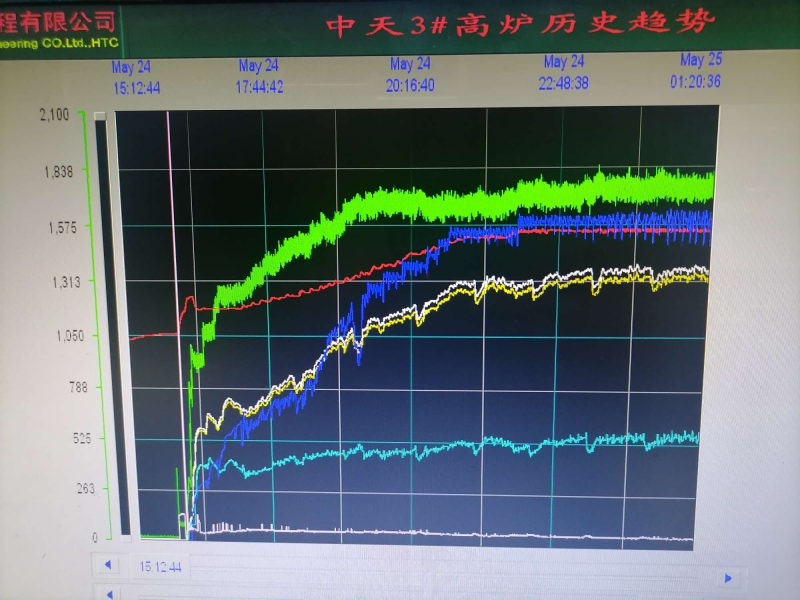

图9 3#高炉送风操作曲线

图10 3#高炉赶料线操作

4.3 出渣出铁

炉况恢复期间,出渣出铁顺利,能够及时排尽渣铁有利于炉况恢复,分析原因如下:

(1) 确保合理的热制度及造渣制度,保证第一炉渣铁流动性良好,降低炉渣粘度,同时送风后炉温、炉渣碱度保持在合适水平,也有利于渣铁流动性可加快炉况恢复。

(2) 保持合理的出铁间隔,恢复前料速慢,风量水平低,出铁时间过短会带来出铁时间短,不利于炉前出铁,有结死撇渣器可能,间隔时间过长会造成炉内憋压,不利于高炉恢复,根据炉况走势,选择时机开口,既保证每次出铁时间,又能避免高炉憋风。

(3) 炉况恢复前期以出好铁、不断腾出下料空间为目的,进行灵活的炉前操作,炉前根据炉内风量水平,不断加快出铁节奏,必要时走安全沟,尽快活跃炉缸及改善料柱透气性。

|

铁次 |

开口时间 |

堵口时间 |

出铁时间 |

出铁量 吨 |

硅 |

物理热℃ |

来渣时间 |

|

17193 |

3:15 |

5:13 |

118分钟 |

40.7 |

0.84 |

1365 |

5分钟 |

|

17194 |

6:05 |

7:33 |

88分钟 |

123.86 |

0.81 |

1440 |

10分钟 |

|

17195 |

8:01 |

9:15 |

74分钟 |

97.4 |

0.68 |

1470 |

8分钟 |

|

17196 |

9:44 |

10:58 |

74分钟 |

110.95 |

0.44 |

1467 |

6分钟 |

图11 3#高炉炉况恢复过程出渣出铁

4.4 强化冶炼

9月8日3:05炉内压力有155kpa掉至150kpa,炉内塌料西4.96米,后煤气分布逐步合理,高炉开始加风加压,同时扩大矿批,降低焦比,9月8日10:00矿批扩大至16.5t、焦炭负荷上至4.20,焦比降到355kg/t.fe,各项参数恢复到检修前水平。

|

时间 |

开始批数 |

矿批 |

焦炭负荷 |

配比 |

|

2:00 |

1 |

10t |

3.3 |

烧结矿80%+球团20% |

|

3:00 |

6 |

12t |

3.6 |

烧结矿80%+球团20% |

|

5:00 |

11 |

14t |

3.9 |

烧结矿80%+球团20% |

|

8:00 |

39 |

15t |

4.1 |

烧结矿75%+球团17%+块矿8% |

|

10:00 |

55 |

16.5t |

4.2 |

烧结矿65%+球团20%+块矿15% |

图12 3号高炉炉况恢复过程矿批、焦炭负荷调整情况

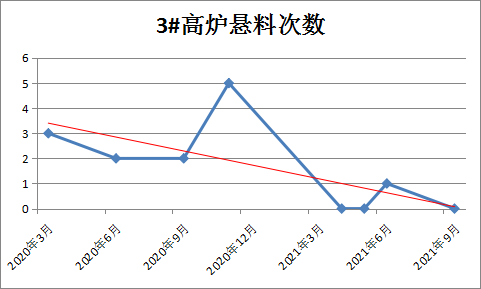

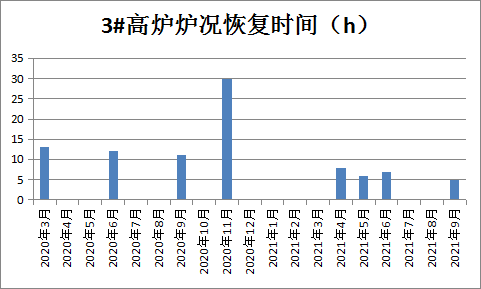

5 效果

3#高炉在每次检修炉况恢复中总结经验,改进提高,后期炉况恢复过程中稳中求进,前期紧张稍有缓慢,目前相比之前炉况恢复较为顺利,降硅操作无反复。随着加风加压各项参数合适,煤气分布稳定,炉况顺行,对于高炉长时间休风炉况恢复,炉内技术措施是基础,高炉操作是重点,送风初期不可避免存在矿批、料制、压量关系的不协调,稍有不慎极易引起煤气分布的不稳定,造成炉况难行,必须依靠高炉操作进行弥补,出第一炉铁前高炉加风、下料必须谨慎,否则极易走入误区,造成炉况反复。

图13 高炉悬料次数明显得到控制

图14 3#高炉计划检修炉况恢复时间趋势图

6 结语

高炉计划检修是高炉生产的必修课,计划检修炉况恢复时间长短直接影响公司效益,尤其是在目前的生产模式下,深挖降本潜能需要从各方面做工作,缩短炉况恢复时间可以有效的节焦降耗提高产量,对于高炉长时间休风炉况恢复,炉内技术措施是基础,高炉操作是重点,送风初期不可避免存在矿批、料制、压量关系的不协调,稍有不慎极易引起煤气分布的不稳定,造成炉况难行,必须依靠高炉操作进行弥补,出第一炉铁前高炉加风、下料必须谨慎,否则极易走入误区,造成炉况反复。对此,通过本次炉况恢复的经验教训现总结归纳如下:

(1)、计划检修休风料的选择尤其重要,净焦量及酸碱度直接影响炉况恢复进程,即要保证炉缸初期热量又要达到快速恢复炉况的目的。

(2)、高炉长期休风后的送风, 顶温控制是关键,可控制稍高,以增强炉内上部料柱透气性,不可盲目下料、提顶压(尤其是第一炉,充分考虑料线是否走动、下部是否有下料空间),避免连续下料影响料柱透气性,使加风节奏变慢,影响炉况恢复,可通过控制料线来控制送风初期的顶温,确保料柱透气性,为加风加压创造条件。

(3)、高炉长期休风后炉况恢复应以恢复风量为主线,炉内尽量通过技术措施确保渣铁流动性良好,炉外操作也要以确保高炉风量尽快恢复为核心。

(4)、休风前后必须将煤比控制好,改善料柱透气性,为复风后加风加压提供有利条件,第二炉铁开始加快炉前出铁节奏,不断排出渣铁,腾出炉内下料空间,迅速加风加压,达到快速恢复炉况的目的。

(5)、 休风料实时调剂碱度,保证既有热量又有流动性,为炉前出尽渣铁及减轻工作量提供保障。保证炉前在规定时间内打开左右,为后续加风提供条件。

参考文献

[1] 周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2002:337-338.

[2] 朱仁量等.宝钢大型高炉操作与管理[M].第一版.北京:冶金工业出版社,2015:184.

[3] 唐志宏,莫朝兴,雷发荣.柳钢高炉高效冶炼技术的应用分析[J].柳钢科技,2018(2).5