程国存 郑旭 郑义勍 康永飞 吴昊

(安阳钢铁股份有限公司 河南 安阳 455004)

摘 要:高炉铁口的开通难易程度直接影响出铁次数,铁口难开将对高炉顺行操作带来不确定因素,甚至发生恶性事故。本文通过对铁口难开的原因进行分析,提出有效解决办法,控制铁口对高炉操作的影响。

关键词:高炉;铁口难开;分析与处理

1 前言

高炉铁口承担炉内渣铁排出任务的工艺通道,铁口反复打开、堵上。铁口孔道承受渣铁的机械冲刷、化学侵蚀、泥铁渣交替的反复变化冷热应力拉伸压缩。出铁后形成一个倒状喇叭的孔道,渣铁出尽,透风堵口。堵口物料炮泥通过液压泥炮的打泥机构压入铁口孔道,在炉内反作用压力下,形成蘑菇状的泥包,维持新老泥更新平衡,并保持的铁口正常深度,保护铁口处炉缸,防止渣铁的局部侵蚀。正常情况下,铁口顺利打开,都有一定的深度;但有时在开口的过程中,在没有达到正常的深度(多半出现喇叭口的位置)时便有渣铁流出,无法继续钻透泥包顶部,这种现象我们通常叫断铁口或断层、漏铁口。漏铁口一般从小漏后转变成大缺口,漏铁口造成炉外出铁被动,增加钻头、钻杆的消耗,长期会造成炉缸炉墙的过早侵蚀。

高炉在生产过程中,出铁时经常会出现一些问题,铁口的不正常会引起很多事故,这些问题有时不仅与设备或炮泥本身的质量有关,也和当时的高炉炉况稳定程度、原燃料的化学成份改变从而导致的渣铁成份的变化、炉前操作情况等有很大的关系。铁口难开危害性大:频繁开堵或烧铁口造成人员和设备安全因素不确定因素;堵铁口增加设备使用频率,缩短液压设备使用寿命;钻头、钻杆使用量大幅度增加;渣铁无法及时排出造成炉内渣铁贮存量增加会造成炉内透气性恶化,顶部风压上升和波动;高炉内生成的铁水和熔渣积存在炉缸内,如果不及时排出,铁水液面逐渐上升至风口区域高度,不仅会产生炉况不顺,还会造成风口烧穿事故等。

如何减少漏铁口及消除漏铁口是高炉管理者、无水炮泥生产技术人员以及炉前铁口工共同面对需要解决的问题。

2 原因分析

2.1 工艺原因:

2.1.1首先判断分析在铁口什么位置难以进给,不同通道位置就意味着原因有所不同,炮泥在不同位置温度下的烧结性能也不同。

2.1.2开口困难一般出现在超深铁口区,因为超深铁口开口时使用的钻头已磨损严重,切削能力逐渐减弱而无法顺利穿透由泥包前端的红热硬壳,加上开口机的强大冲击力容易使铁口前端泥包震裂产生渣铁。

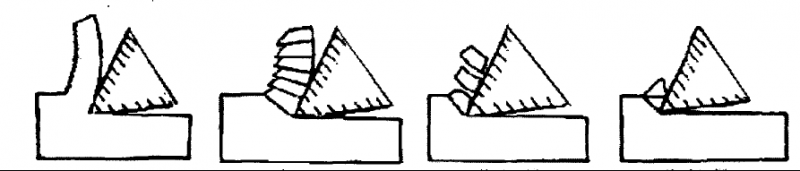

2.1.3炮泥体积稳定性差,高温收缩较大,泥包有大的裂纹致使渗入渣铁;金属切削状态可以分为以下几个类型金属切屑状态。

见图1

带状切屑 挤裂切屑 单元切屑 崩碎切屑

图1切屑状态

高温下的炮泥切削状态如下:切屑呈大小不均的颗粒状,属于崩碎切屑。焙烧后的炮泥具有一定的脆性,属于脆性材料,抗拉强度低,在切削加工过程中,切屑未经塑性变形就在拉应力作用下脆断,形成不规则的碎块状切屑。焙烧的炮泥内含有各种硬质点,车削过程中刀具遇到炮泥内的硬质点时,由于硬质点与炮泥基体的结合强度不太高,在刀具的挤压作用下,将硬质点从炮泥基体中一一剥离,形成大小不均的崩碎切屑。这就要求在高温状态下钻头具有较好的强度,降低韧性。

炮泥塑性差,保证从泥炮中打出时不破碎,容易挤进并填满铁口通道。

2.1.4炮泥本身马夏值过高。马夏值增加过快,炉前开口困难,作业难度加大,影响出渣、铁作业。

2.1.5 铁口跑泥、冒泥,造成铁口过浅。2.1.6高炉长期透液性差,环流过急,形成大头形状泥包致使炉墙与泥包结合部位渗漏。

2.2设备原因:

2.2.1钻头质量差,如;钻头合金脱落或钻头碎裂或磨损严重。

2.2.2开口机油液系统压力过小(油路泄露或油路堵塞、溢流阀故障、泵故障等),负荷低于要求值,开口效率降低。

2.2.3钻杆强度不够,受力后造成钻杆整体运行中变形,降低钻孔稳定性并增加进给阻力。

2.2.4凿岩机地角螺栓松脱,使小车运行轨迹路线与铁口中心不在同一中心线,偏差累计过大,造成通道偏移。

2.2.5液压系统节流阀卡或弹簧断裂,使炮打泥速度过快,铁口通道内泥包形成不稳定。

2.2.6开口机小车行走轮出现卡阻或凿岩机振打频率和冲击力效率降低也是难开口的原因。

3 处理方法

3.1炉前操作规范操作,稳定打泥量,避免长期超深铁口操作。

3.2发现铁口漏铁,及时堵上,具备出铁条件及时出铁,可适当减风。重新打泥时,要减少打泥量,增大打泥压力,减低打泥速度,分3至5次打泥,通过分次打泥,使新进入的泥充分填充到的前段泥包裂纹中,用物理的方式减少漏铁。

3.3稳定炮泥质量

炮泥由于采用优质高纯原料,并以碳质原料为结合剂,其耐铁渣侵蚀性能比有水炮泥大为提高,可以使铁口出铁时间适当延长,降低出铁次数。

炮泥工艺流程主要为:①准确配料②干碾③加油碾压④性能控制⑤入库保存⑥维护⑦使用。

炮泥混碾时的温度一般为55~65℃。先干碾5~10min,然后加入结合剂后细粉碾泥,结合剂的加入量为配方规定的 98%左右,剩余的2%作为调整空间。碾泥时间根据高炉炉容不同,铁口深度而不同,一般应碾泥35~45min后多点取样,测定马夏值,依照检测结果,增减焦油或干粉的配比,再继续碾制10min左右。每天生产第一批炮泥,碾泥机比较干,要适量添加结合剂的量。结合剂添加量与气温也有一定的关系,夏季的添加量要适当减少,冬季的添加量要适当增加。马夏值的检测方法:从碾泥机内采集3到4个点炮泥样品,捻搓成型后放入测量仪检测。若马夏值合格,进行出料准备;若马夏值偏高,补入微量的结合剂,充分混炼后检测马夏值;若马夏值偏低,按比例配入适量的干料,充分混炼后检测马夏值;只有马夏值符合标准规定的要求时,才能出泥。通过观察总结表明:高炉日产量增加,炮泥的马夏值也要增加,日产量>6000t的高炉,炮泥马夏值在0.5~0.65MPa,日出铁次数9~11次,如果强度过高或过度可以调节粘土加入量,适量调整膨胀剂改善炮泥的强度。

3.4定期校正设备运行参数,包括:压力、水平位置、角度、吐泥速度等。根据设备状况、渣铁成分检测、高炉炉料参数等配制满足生产需要的炮泥。每新批次备品备件,炮泥到现场后首先使用,能够满足现场使用要求后再进行批次消耗;确保跑泥质量稳定,铁口顺行。

3.5及时关注避免高炉长期透液性差,环流过急时的泥炮操作方式,控制铁口通道,缓步调整泥包大小,稳定炉墙与泥包结合,避免铁口通道及深度的急剧变化。

3.6做好设备点检,关注备件质量,发现问题及时维修调整,特别是在试运转时多观察设备运行状况,避免因设备异常造成开口困难,形成反复影响的恶性循环。

4 结束语

经过近三年使用统计,如果因炮泥或设备原因造成的开口困难,每日增加消耗钻杆12根,12个和产量损失200吨,按照钻杆200元/根,钻头50元/个,吨铁效益200元/吨计算,每天多消耗和减少效益共12*200+12*50+200*200=43000元。

炮泥质量的好坏与稳定是保证铁口顺畅运行的重要指标,同时通过加强设备点检,规范炉前操作以及备品备件,炮泥到现场检验等措施。发现问题及时沟通,及时改进已避免多次事件发生,减少消耗投资损失。

参考文献:

[1] 王平,《炼铁设备》.北京:冶金工业出版社,2006