孙赛阳 杜尚斌 胡大伟

(北京联合荣大工程材料股份有限公司)

摘 要:采用刚玉质泵送料整体浇注高炉风口带内衬,根本解决了传统砌筑砖衬的复杂施工、窜气等问题,普遍应用于高炉风口带检修、新建高炉风口带设计,大大提高施工效率的同时,降低了修复成本。目前,国内某些高炉检修,风口带浇注已延伸至炉腹、炉腰等部位。

关键词:风口带整体浇注;泵送浇注料;膨胀与窜气;炉腹&炉腰浇注

1 风口带整体浇注优势

新建高炉,运行5年以上,风口带及炉内衬材料会不同程度的溶蚀,一般采用热态修复方式快速修复高炉内衬;而风口带内衬,则采取短期停炉整体浇注的方式修复。风口带整体浇注是不定形浇注料应用的典型,其应用环境,甚至比炉缸更为复杂,因此对材料和工艺来说,需考虑运行环境温度、机械冲刷、化学侵蚀能因素,一方面靠挂渣保护工作衬,另一方面材料需具备最优良的性能。

风口带内衬检修,通常有两种方案:组合砖砌筑和整体浇注。前者通常用于新建高炉风口带设计,后者则常用于中修过程风口带修复。近几年,新建高炉也普遍采用整体浇注方式设计风口带内衬,源于以下几个方面:

(1)风口组合砖,预制周期长,且需要预砌,加工难度大;

(2)风口组合砖,砖型设计相对复杂,砌筑困难,容易出现砌筑偏差,造成后期开炉窜气;

(3)风口组合砖材料,并不能形成有效的渣铁粘滞层,上沿砖衬使用寿命较低。

风口带整体浇注,采用刚玉碳化硅质泵送浇注料,通过支模浇注方式修复风口内衬,全部施工仅需24h,其优势在于:

(1)刚玉碳化硅质材料,具有较强的抗渣铁侵蚀性能,且具备优良的导热性,有助于风口带形成稳定粘滞层保护;

(2)整体浇注风口带,没有窜气缝隙,解决了开炉窜气问题;

(3)浇注体热面,在风口套周圈设置膨胀空间,一方面提供检修“退套”空间,另外也解决了浇注体膨胀问题。

2 风口带浇注料

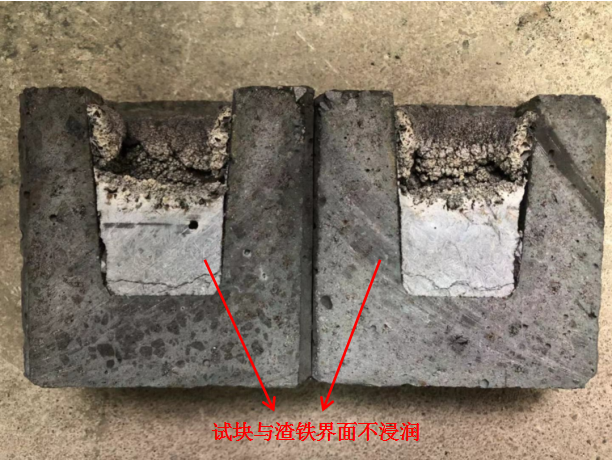

风口带浇注料,溶胶结合材料,由刚玉与碳化硅按合适的比例组成,是传统刚玉莫来石质组合砖的改革。图1为浇注料抗渣铁侵蚀试验结果,渣铁混合物在材料里面浸泡7天后,分析横纵剖面,观察试块被浸润情况。多组试验表明,材料具备优异的抗渣铁侵蚀性能。

另,材料具备较好的导热性,导热系数5W/K·m左右,在风口回旋区2000℃条件下,可以形成一定厚度的渣铁粘滞层,保护内衬运行。高炉实际运行过程,通过热流通量对比,可验证该材料使用效果。风口带内衬,受高温、化学侵蚀、机械冲撞等因素,在运行中后期,全靠挂渣保护风套,因此风口带浇注料抗热震和磨损性能至关重要。采用溶胶结合材料,将微粉和结合剂的作用在高温段充分发挥,更能有效提高材料抗冲刷、抗侵蚀能力。

图1 浇注料抗侵蚀试验

风口带浇注料,在工业应用初期,曾出现高温膨胀顶风口套情况,导致设备检修过程退套难度大、风口套上翘、无法安装等现象。通过调整材料内部成分组成,形成塑性相吸收热膨胀,施工过程设置膨胀空间,解决了该膨胀问题。

3 风口带浇注过程及效果

风口带浇注过程,包括风口带清理、冷却壁表面处理、模具支设及浇注养护。此处只简单介绍各过程所解决问题。

3.1 风口带清理

风口带清理,主要针对中修高炉。停炉后,将风口表面渣料混合物清楚,露出组合砖衬,将粉化、变形、渗铁、结瘤等砖衬清除,若下沿风口组合砖完好,可保护性清理。图2为国内某5500m³高炉风口带浇注前清理效果,上沿组合砖全部侵蚀及磨损,下沿砖衬完整,清理过程不完全清除,残砖利用率60%左右。

对中小型高炉而言,为保证风口带浇注整体性,一般将残砖全部清除,避免新旧料之间的施工缝隙,提高浇注体强度,运行效果更佳。

风口带旧砖衬全部清理,涉及到与风口带下沿侧壁碳砖结合,为保障整体浇注效果,一般拓展至侧壁局部修补,扩大整体浇注范围,更能保障浇注整体性。

图2 风口带保护性清理

3.2 冷却壁表面处理

吹扫风口带与碳砖界面,冷却壁表面、碳砖界面分别喷涂防氧化界面粘结剂,解决两方面问题:防止碳砖界面在烘烤过程中接触水蒸气氧化,同时增加碳砖与浇注料的贴合性;缓解冷却壁与浇注体之间的膨胀应力。

3.3 风口带浇注

风口带支模浇注,一般分两步,直段和斜段。其中直段包裹风口浇注,斜段则根据高炉炉腹角而设计。图3及图4为某高炉风口带浇注过程及浇注效果。风口带浇注过程,需重点考虑及解决的问题为:

图3 风口带浇注效果

图4 风口带浇注过渡效果

(1)风口套和浇注体之间膨胀缝预留问题:下文会重点叙述;

(2)风口带浇注至上沿,与炉腹冷却壁接触部位的处理,一般预留10mm左右空间,作为膨胀缝,避免浇注体膨胀顶冷却壁问题,浇注体若能自我吸收膨胀,则可忽略此设计;

(3)风口带浇注体与炉缸侧壁之间的平滑过渡问题,一般采用斜模方式平滑过渡,更适合高炉炉缸运行特点。

3.4 浇注体养护与烘烤

风口带浇注完毕后,养护8h以上即可脱模,安装烘炉导管,采用热风烘炉48h,即可排除水分,开炉运行。因此风口带整体浇注技术特点即为高效快捷。

4 风口带浇注膨胀问题

风口带整体浇注技术最初应用于高炉快速检修,开炉以后出现窜气或者无法“退中套”的问题,这是浇注过程未妥善处理材料膨胀的原因。这两种情况,分别来源于:

(1)中套与浇注料之间不留膨胀缝,则会出现浇注体膨胀“顶风套”的问题,风套上翘,造成“退套”过程困难,再安装后又会出现窜气;

(2)中套与浇注料之间设置膨胀缝,若膨胀缝设置方式不合适,则会出现开炉以后风口带窜气问题,这种情况为最常见问题。

针对以上问题,常见的解决方案是:采用石棉绳缠绕风口中套、或者采用陶瓷纤维毯包裹风口中套等方式抵消浇注体膨胀,再采用中套顶端堵料+冷面压浆的办法,解决风口带窜气问题。而前文所说,材料自身具有金属相吸收膨胀,因此风口带浇注技术已较为成熟,目前已经彻底解决材料膨胀带来的各种问题。

5 应用拓展

高炉风口带整体浇注技术的应用,推广至炉缸整体浇注,近几年普遍应用于各大中小高炉检修。而高炉不放残铁检修过程,重点则是风口带浇注修复。检修周期较短,采用这种短平快的检修方式,高效且长寿。以下列举两种拓展应用:

5.1 新建高炉风口带浇注

近两年国内小高炉产能的整合,新建很多大中型高炉。高炉风口带内衬选材,不再单一采用传统砌筑模式。铁口组合砖、风口组合砖越来越多被整体浇注取代。实践验证,整体浇注效果更适合新高炉设计。

5.2 炉腹&炉腰浇注

对高炉检修而言,风口带浇注完毕后,可进一步浇注至炉腹,甚至炉腰部位。采用冷却壁预挂渣皮材料浇注炉腹炉腰段冷却壁,连接风口回旋区,使用效果更好。近些年新建高炉较多,大型高炉一般采用炉缸砌筑碳砖+陶瓷杯整体浇注+风口带整体浇注+炉腹炉腰预制浇注+炉身喷注方式,即全工作层采用不定形浇注料整体浇注,延长工作衬使用寿命,且在抢修过程易修补,快速复产。

6 结论

高炉风口带整体浇注,已普遍应用于高炉检修及新建高炉风口带造衬。本文简单介绍修复过程和利弊,简述为以下结论:

(1)风口带整体浇注,根本解决了传统砌筑砖衬的复杂施工、窜气等问题;

(2)风口带浇注材料,经过不断研发改进,更适合风口区运行环境,更长寿;

(3)新建高炉风口带造衬,经过综合对比,越来越多选用整体浇注方式造衬;

(4)风口带整体浇注+炉腹炉腰预挂渣皮整体浇注的应用,更能有效提高高炉内衬运行寿命,助于高炉长寿。