李乐明 郑义勍

1 简介

安钢1#高炉由中冶南方设计,高炉有效容积为2200m3,2005年10月15日正式点火投产。高炉本体采用全冷却壁结构,炉体自下而上共设置14段冷却壁。其中1——3段为低铬铸铁光面冷却壁,3个铁口设置在2、3段冷却壁之间,风口设在第四段冷却壁,炉腹、炉腰、炉身下部即5——7段为四通道铜冷壁,炉身8——10段为背部设有蛇形管的双层球墨铸铁镶砖冷却壁,11——12段为单层水冷球墨铸铁镶砖冷却壁,13——14层为倒扣式球墨铸铁镶砖冷却壁。高炉在投产不到一年的时间就出现了冷却壁漏水的情况,之后随着高炉的强化冶炼,高炉冷却壁漏水数量呈现快速发展趋势,严重影响高炉的安全稳定生产,针对高炉不同部位冷却壁漏水的原因进行分析并采取有效应对措施,确保了高炉炉况稳定顺行并获得了较好的经济指标。

2 冷却壁在高炉生产中的重要性

冷却壁是高炉生产中重要的冷却设备,冷却壁寿命的长短对一代高炉炉龄的影响十分重大。随着高炉冶炼强度的不断提高,高炉单位时间内所产生的热量也相应增加,高炉内衬和冷却壁所承受的热负荷也越来越大。冷却壁的重要作用是:把单位时间内从高炉内部吸收的热量及时传递出去,在冷却壁热面形成保护性渣皮,避免高温煤气、炉料、熔渣、铁水等直接冲刷炉壳,同时降低炉壳温度,保护炉壳在热应力的温度变化范围内不变形、不开裂。使高炉长期保持较好的操作炉型,保证高炉正常生产,炉况顺行及高炉长寿。

3 高炉冷却壁的漏水状况

|

1#高炉冷却壁漏水统计 |

|||||||||||||||

|

位置 |

1段 |

2段 |

3段 |

4段 |

5段 |

6段 |

7段 |

8段 |

9段 |

10段 |

11段 |

12段 |

13段 |

14段 |

合计 |

|

块数 |

42 |

36 |

36 |

28 |

42 |

42 |

42 |

42 |

40 |

40 |

36 |

36 |

32 |

32 |

526 |

|

根数 |

168 |

168 |

168 |

168 |

168 |

168 |

168 |

168 |

160 |

160 |

144 |

144 |

128 |

128 |

2104 |

|

漏水根数 |

0 |

0 |

0 |

8 |

3 |

2 |

52 |

26 |

18 |

17 |

6 |

2 |

0 |

1 |

135 |

|

泄漏率 |

0 |

0 |

0 |

7.14% |

1.79% |

1.19% |

30.95% |

15.48% |

11.25% |

10.63% |

4.17% |

1.39% |

0 |

0.78% |

6.42% |

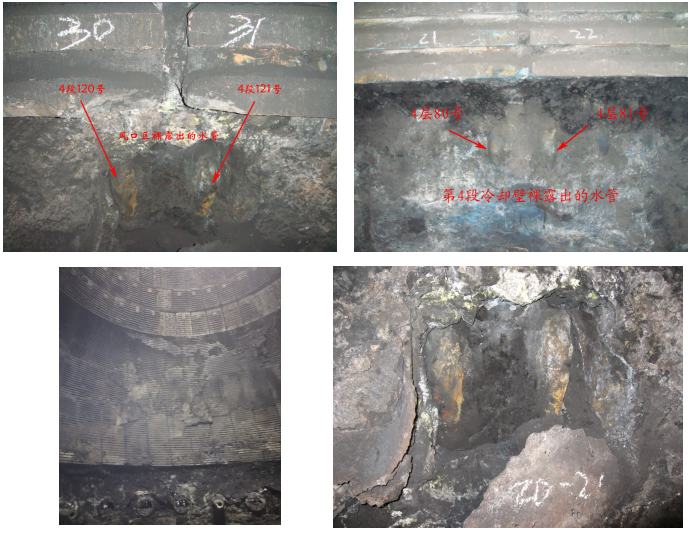

3.1 风口带冷却壁

2006年5月4日,高炉在生产不到一年的时间就首次出现第四段冷却壁支管漏水,后续又有8根支管出现相同的情况,直接导致高炉铁口区域灌浆孔渗水,铁口孔道潮湿严重影响炉前出铁安全,同时对高炉炉况造成较大影响。2008年12月20日,高炉停炉降料面检修更换损坏的冷却壁,发现风口带冷却壁风口大套以上部分耐材全部侵蚀脱落,冷却壁基体侵蚀严重,大部分冷却壁的最外层水管露出,与铜冷却壁的过渡处已变成凹坑状,铜冷却壁已经悬空,风口及以下部分冷却壁被包在厚厚的砖衬和渣皮中未见侵蚀。

3.2 铜冷却壁

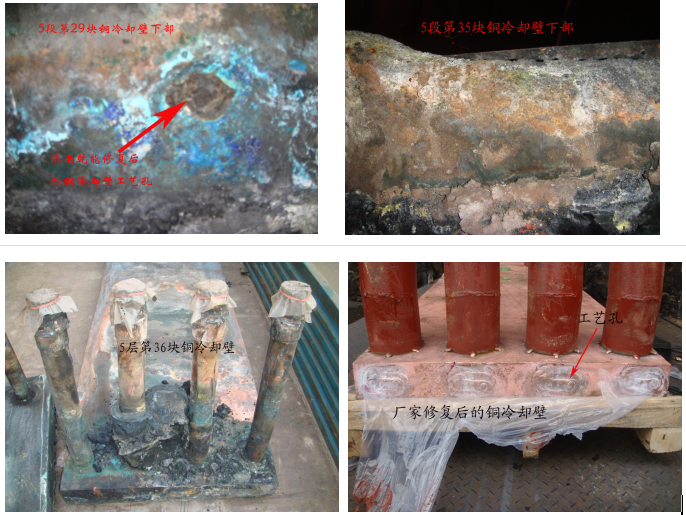

铜冷却壁漏水主要有两个阶段及两种漏水形式,1、第五段铜冷却壁的下部工艺孔渗漏,主要发生在2007年,仅一年就发现8根冷却壁支管工艺孔漏水,2008年12月20日高炉降料面检修更换损坏的铸铁冷却壁,进入炉内发现铜冷却壁下部燕尾槽侵蚀非常严重,几乎已侵蚀到工艺孔位置,个别冷却壁工艺孔向外渗水。

2、第七段铜冷却壁出水管根部开裂漏水。自2013年10月25日1#支管第七段漏水开始至2017年3月已有52根支管即30块铜冷却壁出现漏水,2017年3月高炉降料面检修更换漏水严重的15块铜冷却壁,检修发现第七段铜冷却壁热面仅燕尾槽磨损略为严重,本体并未出现大的熔损和侵蚀,可以判断漏水主要发生在冷面即冷却壁的进出水管部位。

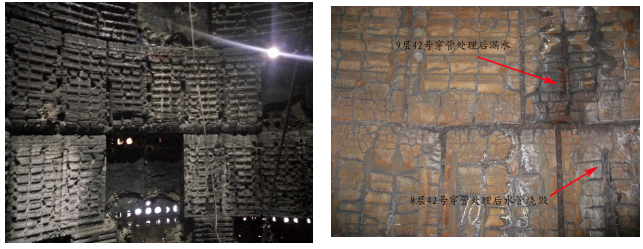

3.3 炉身球墨铸铁冷却壁

炉身球墨铸铁冷却壁漏水,主要表现在冷却壁出水管根部冷却水管开裂漏水,其次是冷却壁热面镶砖脱落,冷却水管外露,发展到一定程度即可造成冷却水管损坏漏水。

4 冷却壁漏水的原因分析

1、风口第四段冷却壁的漏水与高炉设计及冷却壁结构有极大关系,1#高炉炉体装备情况为:炉缸 (风口区)为4段光面球墨铸铁冷却壁;炉腹、炉腰及 炉身下部为3段铜冷却壁,炉身下部以上到炉喉钢砖下沿也是球墨铸铁冷却壁,属于炉体全部冷却的高炉。其中炉腹、炉腰及炉身中下部冷却壁为满镶砖全覆盖式冷却壁,耐火砖镶嵌在冷却壁上并在冷 却壁表面覆盖150 mm(即镶砖覆盖厚度),炉腹、炉 腰及炉身不再另外砌砖,属于“薄壁”炉型高炉。这种“薄壁”炉型高炉在维护操作炉型方面有一定优势,但在炉体结构方面存在一定缺陷,特别是炉缸风口区冷却壁,由于上端设计得较厚和相对较高, 直接接触炉腹高温区和风口回旋区,因此容易损坏。据了解和此类设计类似的济钢、武钢高炉也存在类似问题。

2、铜冷却壁漏水的主要原因有两种,一种是第五段铜冷却壁工艺孔位置不当及焊接材料与母材不同导致的焊缝出现应力裂纹;另一种是第七段铜冷却壁本体过长造成的挠度变形使冷却壁进出水管受剪应力的影响而出现断裂所致,与冷却壁的安装质量密切相关。

3、炉身铸铁冷却壁的主要原因主要表现在冷却壁出水管根部由于剪应力导致的冷却水管开裂漏水,其次是冷却壁热面镶砖脱落,冷却壁受炉料及煤气流的冲刷和侵蚀逐渐变薄,使热面产生横向和纵向裂纹,导致冷却水管外露,发展到一定程度即可造成冷却水管损坏漏水。

5 针对冷却壁漏水采取的对策

1、高炉生产期间,对漏水的铁冷却壁主要采取穿管再生的方式恢复冷却壁的正常使用,同时结合铜冷却壁的制造工艺,采用沉积法处理第五段冷却壁工艺孔漏水的难题。

2、通过工艺操作的改进及对送风制度的调整来避免风口带冷却壁的侵蚀。主要措施有:①、将风口由斜5度改为斜8度,消除因风口中套上翘对风口回旋区的影响,促进炉缸煤气初始气流的合理分布;②、风口长度逐渐由585mm逐渐加长,目前已加长到650mm;

3、针对炉身部位冷却壁的漏水情况,重点从两个方面入手:①、高炉操作以发展中心,合理控制边缘气流并力保气流稳定为指导方针,避免冷却壁热面因炉内煤气流的不稳定导致冷却壁温度应力的产生;②、调整冷却壁的冷却水量流量,同时适当降低冷却壁的供水温度,提高系统的冷却强度,促进冷却壁热面保护性渣皮的形成及稳定,避免冷却壁本体过早侵蚀或烧损。2017年3月1#高炉降料面抢修更换冷却壁,对炉内进行检查发现,风口带冷却壁及第五段铜冷却壁的侵蚀情况与2008年抢修时相比并未出现恶化趋势。炉身部位铸铁冷却壁热面燕尾槽侵蚀严重,但是炉身中下部的冷却壁热面基本都存在一层保护性渣皮,未出现大的烧损和冷却水管完全暴露的情况。

4、针对冷却壁结构的不合理导致漏水的情况,与生产厂家和设计院沟通后,对第五段铜冷却壁结构设计上进行突破改进,在冷却壁壁体下部设计刀头部分增大与第四段冷却壁的接触面,改善拐点区域的冷却强度,促进渣皮生成,进而起到保护风口带冷却壁免受侵蚀的作用,同时可以消除因原有铜冷却壁壁体与炉壳间的间隙过大,导致高温煤气流窜入的可能,杜绝并减少冷却壁背面受高温煤气流冲击发生的变形及进水管断裂的发生;另外,针对铜冷却壁下部工艺孔漏水的情况,将炉腹部位铜冷却壁工艺孔位置由下部钻孔改为上部钻孔。冷却壁的改型2007年主要应用在安钢2#高炉的建造,该高炉2016年10月中修时检查发现第四段冷却壁本体几乎完好无损,未出现1高炉严重侵蚀导致水管外露的情况。铜冷却壁也未出现大的漏水现象,验证了铜冷却壁改型成功,应用效果非常明显。

5、停炉更换冷却壁,2017年10月以及2019年12月1#高炉又分别利用利用两次检修机会,对高炉本体冷却壁再次进行全面隐患处理和更换,将第五段铜冷却壁彻底进行了全面改型,炉身上部铸铁冷却壁进行了整体更换,炉内耐材,风口及以上采用了整体浇注方式,高炉內型得以优化,自2020年4月15日开炉以来,高炉持续保持稳产、高产,各项指标全面得以优化。

6 结论

1、 冷却系统设计本体流量偏低,冷却壁结构设计不合理,冷却壁制造工艺缺陷是造成冷却壁漏水的重要原因;

2、 冷却系统中位于炉身中、下部的双层冷却壁使用寿命不佳,严重影响冷却系统的长期稳定运行,将双层冷却壁构型改为单层可消除冷却壁壁厚带来的负面影响,同时利于冷却系统工艺的优化增加本体冷却水流量。(安钢2#高炉于2016年10月检修进行了改型,截止到目前,炉身区域仅出现3根水管轻微漏水)

3、针对冷却壁漏水日益发展的情况,采取穿管再生修复,倒工业水冷却,炉皮外喷水冷却等应对措施取得了较好的稳定效果;

4、完全根除漏水隐患,利用高炉环保停炉机会进行抢修,更换冷却壁,并对第五段铜冷却壁的结构缺陷进行改进,防止风口带冷却壁破损漏水;

5、改进高炉工艺操作,维持合理的煤气流分布,保证高炉炉况的持续稳定,是冷却设备安全稳定运行的坚实基础。