安钢2号高炉焖炉开炉生产实践

王晓东 张锋

第二铁烧车间

摘 要:笔者以自己的亲身经历,叙述了安钢2号高炉(2800m³)焖炉开炉生产实践过程。总结了焖炉开炉成功的经验与教训,为大型高炉焖炉开炉提供了宝贵的经验。2021年12月16日~2022年3月15日焖炉89天之后安全顺利开炉,在此期间没有损坏一个风口二套。因为这次焖炉开炉准备的详细且充分,所以得以安全、快速、顺利达产。在此以这次焖炉开炉为例来谈谈安钢2号高炉此次的一些生产实践经验。

关键词:大型高炉;焖炉;开炉;风口

1 焖炉前的操作

1.1 焖炉前的工作认真准备与精心操作

焖炉前的准备工作充分与精心操作对以后的开炉非常重要。焖炉前制定了详细的的焖炉方案,对焖炉料进行精确计算,对焖炉料的要求、结构及组成作了规定;上焖炉料前彻底处理冷却设备及检查并焊补开裂的炉皮;对焖炉前的炉前炉内操作严把关,确保炉况稳定顺行,不允许悬料和崩料,炉温充足,出尽渣铁。

1.1.1焖炉料要求、结构及组成

(1)焖炉料由净焦,负荷料,萤石及锰矿组成。同时降低渣铁中Al2O3,改善渣铁流动性。

(2)焖炉料填充方式:炉腹装净焦;炉身底部至料线装正常料。

(3)考虑到焖炉料,加净焦比较多,轻料比较多,煤气利用会大幅度降低,装料过程中料线比较难赶,降压时间会比较长,于是休风前11小时调轻负荷。保证休风时铁水炉温充足。而实际装料过程与预想的基本一致。

(4)焖炉料净焦 45 个+正常料(O/C=50/16.5)20 批,全炉负荷 0.95t/t, 全炉焦比 1712kg/t,焦丁全部外排。

(5)保证休风下来时焖炉料及净焦正好到达炉缸,按计划出休风前的最后一次铁,两边铁口都打开确保渣铁出净。这从后面开炉的过程中也得到了验证,开炉烧铁口从铁口烧出来大都是焦炭,而渣铁混合物比较少,说明炉缸渣铁基本出净。

1.1.2 处理冷却设备及焊补开裂的炉皮

冷却设备系统处理干净彻底,不漏水;开裂炉皮进行了焊补;风口堵严不漏风。冷却系统不漏水对于开炉恢复是至关重要的。安钢2号高炉在焖炉前在这一方面做得很好,焖炉后补水70多个小时,完全杜绝了冷却系统向炉内漏水的情况,在焖炉期间也要求各班值班人员每班巡视风口并做记载。在开炉抠风口时每一个风口都是干的,说明水查得比较好,没有漏水进炉内。这都为我们顺利焖炉开炉打下良好的基础。

1.1.3 封炉前的各项操作

(1)炉前出铁操作。合理安排铁次,确保按规定的时间准时休风焖炉。按计划最后两次铁打开两边铁口同时出铁休风,开口机角度增大确保渣铁出干净,又保证休风下来时焖炉料正好到达炉缸。

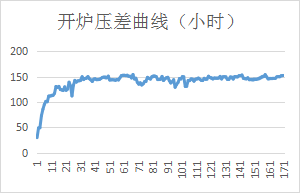

(2)休风前后的操作。高炉提前用Mn矿,保证了焖炉前渣铁流动性,使渣铁容易出尽。考虑到休风料矿批较小,负荷较轻,下休风料期间为防止出现气流不稳,我们进行提前控边处理,防止在下休风料过程中出现滑尺或管道现象。在装焖炉料过程中煤气利用率急剧下降,由于准备非常充分,装料过程中没有降压及低料线。在休风时炉温非常充足,没有影响到休风,确保能够顺利停炉。为了炉况顺行,上完焖炉料后根据下料情况降低压差,比正常低得多,压差由0.165MPa逐步降至0.110MPa,压差最低时0.095MPa。休风完后,开上升管人孔、检修大方孔,进行料面点火,先卸下8个吹管,将小套全部堵泥,抹上黄油密封后将吹管安装好作为支撑,其余22根吹管全部卸掉,风口全部堵泥并抹上黄油,确保严实。所有横衬器下端加装盲板,不卸掉的吹管要确保风口堵泥严实,做好高炉保温工作。

2 焖炉后的护炉工作

休风后,十字测温、炉顶打水等设备要及时停水并关闭手动阀门,炉顶齿轮箱水量漏水冷却壁视温度情况控制水量到最小。确保休风期间不向炉内漏水,车间组织配管人员对所有的风口、二套、直管进行了打压检漏,对怀疑漏水的冷却设备停水处理。高炉工段每4小时有专人负责巡视,检查风口是否堵严实并有记录,发现有开裂等往炉内漏风现象,要及时重新涂黄油,风口平台干完活儿后及时关闭倒流阀以减少热风管系热量损失。

焖炉后要求不能向炉内漏水,时刻关注补水曲线的变化,有特殊变化及时查水。降低水压,减少冷却水流量。炉顶长明火、齿轮箱水派专人监护管理。

3 开炉前的准备工作

3.1 设备全面充分的调试

在设备调试方面,炉内岗位人员与设备人员一起对上料系统、装料系统及各装料设备等进行调试,具体到每个阀门都要多次试车,有问题积极联系处理,直到准确无误为止;共同商讨炉顶等各系统的控制参数,对设备、程序缺陷及时发现,限期整改。炉前岗位人员也对炉前设备不断试车,从中发现隐患并及时整改;高炉对送风系统作全面的检查调试,热风炉提前烧炉,确保送风后能提供足够高的风温。计算机运行正常,动力系统能源介质按要求送到位,供水供气系统全面检查,确保正常。正是由于对设备的充分调试,确保设备系统正常,为顺利开炉提供了有力的保障。

3.2 炉前工作把好关

炉前渣铁沟要具备出铁条件,工具备件要齐全,材料充足。风口堵泥要扣干净,风口见红焦,风口前的焦炭和渣铁凝结物要清干净,堵的风口重新堵泥,确保不自行吹开。送风前开口机角度进行调整,采用大钻头开铁口。

4 开炉过程

3月14白班开始在1#和2#铁口各使用致裂技术2次,2#铁口14日19:10开始插入第一根氧枪,至15日16:50拔出第三根氧枪后有少量渣铁流出。1#铁口14日20:00插入第一根氧枪,共使用自制氧枪2根,15日下午采用人工用不锈钢管烧氧的方式持续烧炉门,并拉下28 号风口小套从风口向下烧氧。

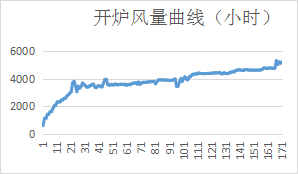

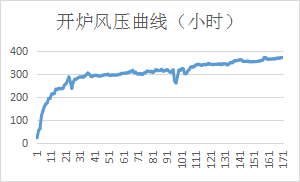

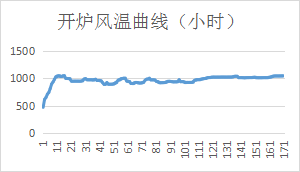

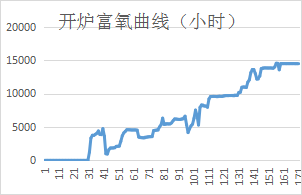

3月15日18:00和20:16分别在1#铁口和2#铁口用开口机插入改制氧枪,高炉于20:18送风。从16日2:30后拔氧枪情况看送风使用的改制氧枪实际没着火;2:45烧开2#铁口出渣铁15min,3:23烧开1#铁口后出渣铁9min。2#高炉3月15日20:18开12个风口送风生产,1#、2#铁口上方各6个,风口面积0.1379m2,送风风量600m3/min,20:36第一个风口亮,21:15送风风口全亮,煤气化验及爆发实验合格后于22:35完成引煤气作业。21:02料动,22:39开始装第一个料。16日5:23-5:41首次出铁50.7t进铁罐,【Si】1.05%,物理热1450,10:31出第三次铁,【Si】0.84%,物理热1406℃,火渣走水渣,干渣坑停用。16日拔氧枪后2:55捅开第一个风口,5:23出首次铁后加快开风口进程,24h内开风口10个,送风风口数目达到22个(占比73.33%);16日17:00开始喷煤,17日2:22高炉开始富氧;21日产量突破5000t/d,22日达到6038t/d,利用系数2.17t/m3.d。

5 开炉措施

5.1 合理的装料制度

开炉初期,由于进风面积小,风量少,处于软熔带形成期,透气性差,矿石采用三角位布料,采用三个角位布矿相对于正常时的四个角位比较集中,为煤气上升提供了充足的通道,布料矩阵为O1086333C1197531332214,风口面积扩大和风量增多后,软融带形成稳定,布料矩阵变为O119763332C1197531332215,同时扩大矿批焦批,通过调整布料角度等来控制煤气流分布,使风量稳定。通过上下部制度的调整,使得高炉边缘气流和中心气流分布合理,避免了恢复过程中的煤气流分布失常事故的发生,实现了开炉过程中高炉的顺行。

5.2 及时送煤气加风提压和快速扩大风口进风面积

在炉温充沛、渣铁排放及时、煤气成分合格的前提下,高炉及时送煤气加风提压和不失时机的快速扩大风口进风面积。风量少压力低渣铁不容易排放,不利于高炉恢复,16日拔氧枪后2:55捅开第一个风口,5:23出首次铁后加快开风口进程,24h内开风口10个,送风风口数目达到22个(占比73.33%)。

5.3 及时调整各项操作参数,快速平稳降铁水硅含量

在炉温平稳和出渣铁正常的前提下,随着风量的增多,料速增快,高炉及时扩批重加重负荷。

批重:40.0t→45.0t→47.0t→54.0t→62.0t→68.0t。

负荷:2.67→3.21→3.36→3.67→4.19→4.66。

不到5天时间负荷就调整到正常生产水平。为保证充沛的物理热,风温尽快用到900℃。开炉第2天就开始喷吹煤粉。使用小块焦和球团矿。及时调整碱度和锰矿用量,确保渣铁的流动性。若遇到滑料或设备故障等引起的低料线,及时补加适量的净焦,以免炉温下降过快。正是由于各种操作参数及时调整到正常生产水平,炉况稳定顺行,高炉顺利开炉。

5.4 Mn矿用量充分,改善渣铁流动性

由于这次封炉料负荷较轻,焦比达1712kg/t.Fe,造成恢复前期炉温过高。针对这种情况,适当加入锰矿,确保了渣铁流动性。开炉就加入了锰矿1000Kg/批,如果有管道滑料等加净焦,同时加5-15t锰矿改善炉温高渣铁流动性差的问题。

5.5 加强炉前工作管理及时出净渣铁

炉前工作好坏关系到高炉渣铁能否及时顺利排放,高炉渣铁及时顺利排放是高炉开炉成功的保证。炉前作业十分重要,主要任务就是及时出渣铁,必须准备至少两组人员,一组出完就清理,另一组就出,这样不停的作业,直至炉况恢复。2号高炉在开炉后,根据2号高炉炉前的特殊性,及时采取措施加大炉前管理,炉前技师统一指挥,根据炉温、风量等实际情况合理控制铁口打泥量,使铁口一直处于良好的工作状态。炉前岗位人员精诚合作,设备操作熟练,能够按要求及时打开铁口出净渣铁。

6 焖炉、开炉的经验与教训

(1)上焖炉料准备充分,上焖炉料过程中无大的低料线。成功降低渣铁中Al2O3含量,开炉过程中炉渣Al2O3≤16%,流动性良好。焖炉期间水系统检查仔细,时刻关注补水曲线,未向炉内漏水。

(2)焖炉期间风口堵泥及风口检查工作仔细,开炉掏开风口,风口内焦炭质量良好,说明炉缸密封比较好,焦炭没有烧掉。

(3)铁口上方的风口必须与铁口之间烧通;使得送风后,渣铁更容易排除炉外。

(4)制定合理的开炉风口布局,开炉风口要堵好,开风口时机要把握好,一定要等到待开风口区域渣铁充分熔化,才能打开的风口,使得该风口产生的渣铁能够顺利排出。

(5)找准合理时机送煤气,煤气送得早对炉况恢复越有利,开铁口时间选择合理,不盲目追求铁次,根据风量、风压、风口的工作状况选择出铁时机。

(6)开炉炉温、碱度控制合理,操作参数尽快到位,避免炉温、碱度大幅波动给出渣出铁恢复造成困难,从而影响炉况恢复。

(7)时刻监控水系统,杜绝冷却设备漏水。遇见漏水必须果断处理(尤其在开炉初期)避免漏水严重出现引发其他事故。

(8)焖炉前渣铁出净对开炉非常有利。开炉期间,由于准备充分炉前事故很少,同时开炉初期主沟垫的较低,坡度大,利于渣铁混合物的排放。

(9)铁口角度的调整。高炉焖炉休风时适当增加铁口角度有利于出净炉内渣铁,而高炉复风时适当缩小铁口角度有利于第一次出渣出铁。实际这次焖炉休风及复风过程2#高炉对铁口角度进行了适当调整,起到了一定的作用。

7 结语

2号高炉这次焖炉开炉时间较长,也是2号高炉第一次长期焖炉开炉,虽然也遇到了一些困难,比如复风过程中,考虑到2#铁口16日2:45出渣铁效果较好,后期出铁首选1#铁口,2#铁口没再打开出铁,水渣投用后再开2#铁口不能正常打开。热风炉在焖炉期间对热风出口及燃烧器进行了修补处理,烘炉结束后15日16:35开始烧炉,高炉20:18送风,热风炉烧炉时间不足4h,导致高炉送风后热风温度直到16日0:55才上到800℃,1:47上到900℃。都延缓了高炉恢复。但是总的来说这次焖炉开炉是非常成功的,为以后焖炉开炉积累了宝贵的经验。在当前环保要求变化较大时,焖炉是一项合理的环保调剂手段。因此该项技术具有广阔的推广应用前景。

参考文献

[1] 现代高炉炼铁(第3版)

[2] 高炉炼铁操作(孟志伟)

[3] 高炉开炉与停炉操作知识问答(刘全兴)