刘甲科 孙世彪

(陕西龙门钢铁有限责任公司)

摘要:2021年9月份以来,2#炉受炉身中部7、8、9段冷却壁水管根部频繁拉裂的困扰,通过对漏水冷却壁在线综合处理法,即“一查、二胶、三改、四焊”四步法,结合漏水的危害同步对炉內上下部制度调整等措施,提出“先治水、断源头,再调整炉內参数”的思路,保证了2#高炉的安全运行和炉况的稳定。

关键词:冷却壁漏水;查漏;炉况调整

1 简况

龙钢2#高炉有效容积846m³,设20个风口,两个铁口,采用串罐无料钟炉顶。第二代炉龄于2014年开炉,开炉不久炉身中部7、8、9段冷却壁水管与保护管焊缝开裂而漏水现象,后续虽着高炉冶强的不断提高,冷却壁根部拉裂现象也加剧,特别是2020年后半年至2021年9月份炉身中部7、8、9段冷却壁水管根部拉裂现象较为频繁,高炉软水补水周期由正常48小时以上缩短至每4-5小时补水一次。高炉顺行虽未受影响,但主要经济技术指标下滑较多。

龙钢2#高炉高炉本体冷却采用软水密闭循环系统,冷却壁竖向分为1-11段,其中1-10段为密闭系统依次从下往上串联供水,11段为开路。每块冷却壁为4进4出水管设计。炉腹(4段)、炉腰(5段)、炉身下部(6段)为铜冷却壁,炉身中部至炉身中上部(7、8、9段)为球墨铸铁冷却壁,7-8段共30块冷却壁,9段28块冷却壁。自2014年开炉不久就出现冷却壁根部护帽漏水,虽高炉的不断强化高炉利用系数由3.3t/m3.a逐步提升至4.23t/m3.a,冷却壁根部漏水频次增加。2020年至2021年1-9月份共查出漏水点176个,其中压胶46个点,改单联34根,焊接98根,在7、8、9段中,占比分别为40%、50%、10%,拉裂部位分布主要集中在7-8段。

2 冷却壁根部漏水原因和危害

2.1分析拉裂原因

对冷却壁根部拉裂的原因分析得出认为主要原因是冷却壁保护管外面焊接在炉壳与冷却壁水管上的波纹膨胀节在冷却壁水管受热胀冷缩时膨胀量不足引起,加上水管和护管之间焊接质量不达标,导致冷却壁在受到热应力变化时从冷却壁水管和护管焊缝最薄弱出拉裂而漏水。

2.2高炉冷却壁漏水的危害

2.2.1指标下降:从经验数据来分析,1kg水漏入炉內,通过升温汽化和分解反应需要消耗约1.117kg焦炭的补偿,同时考虑1kg水分解的氢气参加的还原反应抵消约0.364kg焦炭,综合考虑,1kg水漏入炉內需要消耗约0.753kg焦炭。由此可见漏水是导致高炉焦比升高的直接原因。2#高炉自今年漏水加剧后高炉焦炭负荷较1#高炉同期下降0.1倍焦比升高10kg/t.Fe。

2.2.2影响顺行:冷却壁漏水后,造成上部中部炉墙不同程度粘结,导致高炉圆周气流分布不均,局部气流频繁过盛,易出现管道处气流,煤气利用率下降,热损增加。同时增加高炉操作难度,高炉为保顺行,被迫采用退守措施。

2.2.3影响安全:因冷却壁根部漏水,大量水入炉內导致高炉每次休风风口喷火;炉顶点火,顶温异常升高、难以控制且炉顶有爆震现象,安全风险和不确定因素大大增加。同时正常生产期间风口区和大套缝隙炉缸灌浆孔常见渗水现象,极易诱发炉凉事故。

2.2.4影响水消耗:正常膨胀罐补水周期大于48小时现下降至4-5小时补一次水,每天补水5-6次。若高炉因各种原因慢风(小于正常风压的90%以下)膨胀罐液位极剧下降,补水周期缩短至1-2小时补水频次增加。造成水资源大量浪费,同时对高炉炉缸安全造成威胁。

图 1 2#炉炉身上部第八段温度趋势

图 2 2#炉炉身上部第九段温度趋势

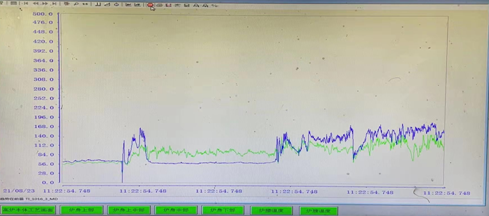

图 3 软水膨胀罐液位曲线冷却壁漏水处理方法

经过近一年查漏和治水的摸索和实践,我们总结出来一套完整的针对冷却壁根部漏水处理措施,总结成“一查、二胶、三改、四焊”四步法,并结合漏水的危害提前对炉內上下部制度调整等措施。

3 处理漏水四步法

3.1一查:加强内部管理建立快速反应机制,当班工长严密监控软水膨胀罐液位曲线。同时严格要求副工长、看水工每两小时检查高炉本体水管有无渗水;发现液位斜率下降快,第一时间反馈车间,快速组织查漏。每次查漏由分厂领导把关,车间负责组织安排炉身炉底上下两组人员,每组至少两个人,带好煤气报警器和对讲机各自就位进行查漏。经过长期摸索在查漏方面我们按先整体再局部的模式进行筛查。即先利用打压法快速全面筛查完后,对压力不降也不涨的水管作标记再进行局部关水利用点火法判断其准确率达100%,对因阀门生锈关不严我们也利用连通器原理,使用软管进行漏点测定,确定是进水、还是出水管根部漏水。通过以上方法,能准确的确定位置。

3.2 二胶:在高炉正常生产运行期间,要快速且大面积治理冷却壁根部漏水比较困难。在经过大胆尝试后,我们创造性的利用一种固体胶特殊材料(专利)配备专用设备将其压入护帽内部进行在线封堵,此方法对根部轻微漏水效果良好,压胶共计23根。

3.3 三改:如果冷却壁漏水较为严重,在线可以通过改单联,将其原软水跳接通少量工业水冷却,其单根水量可结合热量强度和水温差运行状态实施调整,截止目前共改单联34根。

3.4四焊:利用每次高炉检修机会,对漏水冷却壁根部管进行切割,用焊接技术修复冷却水管和护管的焊缝,同时核心对水管外面的膨胀节必须重新选型,确保膨胀量满足应力的需求。本次经过计算选型膨胀量为0.6MPa的型号。

4 炉况调整

高炉冷却壁漏水后,造成上部中部炉墙不同程度粘结,导致高炉圆周气流分布不均,局部气流频繁过盛,易出现管道气流,煤气利用率下降,加大热损,同时增加高炉操作难度。高炉为保顺行,鉴于此情况,及时调整思路提出炉况要长期稳定必须“先治水、断源头,再调整炉內参数”的思路。在治理漏水的同时炉內同步调整:

4.1上部调剂:尝试由之前大角度、宽平台退至小角度和窄平台,适当疏导边沿气流,保证边沿气流相对均匀。目的靠顺行来消化炉墙粘接物。

4.2下部调剂:在高炉压量平稳,量压比在正常范围内的前提下,尽量保证全风作业,并适当提高炉温基础,保证炉缸工作状态良好。

4.3采用非常规作业方案,即在高炉每次检修时,适当采用空料线和打水法争取空区粘接物自行脱落。

5 结论与展望

针对冷却壁水管拉裂漏水,上部中部炉墙存在不同程度粘结,以及高炉操作难度加大的问题,及时调整思路提出炉况要长期稳定,必须“先治水、断源头,再调整炉內参数”的思路,在长期的生产实践中总结出一套漏水冷却壁在线综合处理法,即“一查、二胶、三改、四焊”四步法,使用以上方法不但保证水系统的安全运行,也确保炉况维持中等冶炼水平。在炉役后期冷却壁漏水现象未得到本质改善的条件下,通过边生产边治理的模式,积极应对冷却壁漏水对高炉带来的影响,保证高炉处于长期稳定中等冶炼强度水平的状态。

在漏水整治过程中,2#高炉上下全体员工以“守土有责,守土尽责”的担当意识牢牢守住高炉的长期稳定顺行的底线,同时在此环境下也培养了一批能干会干的年轻队伍,提升了高炉冷却壁漏水模式下生产操作水平,为以后应对此情况积累了宝贵的经验。

2#炉冷却壁水管漏水主要原因,在于焊接施工设计缺陷和施工质量不达标,在以后设计和施工时要引以为戒,针对性地改变设计方案以及升级工艺技术。比如可考虑在设计时在护管和水管之间采用更合适的其他材料密封,效果有待实践验证。

参考文献:

[1] 周传典.高炉炼铁生产技术手册[M].冶金工业出版社,2005.454-480.

[2] 刘洪新,王浙航,杜运来.唐钢1号高炉铜冷却壁水管损坏后的安全生产[J].炼铁,2016,35(1):11-14.

[3] 武振宇,黄建明,刘洪新,孟建国.唐钢1号高炉铜冷却壁操作实践[J].炼铁技术通讯,2009(1):33-34.

[4] 高福生.本钢五号高炉铜冷却壁破损风险及改进[J].金属世界,2012(04):40-42+48.