徐倩霏

(江苏常熟龙腾特种钢有限公司炼铁分厂)

关键词:烟气炉;交叉混合;引射混合;废气预热

烟气炉作为干燥气体制备设备,是喷煤制粉的重要环节。但由于其发生量较小,在炼铁系统中并不被重视。随着国内钢铁形势的急转直下,各大钢企纷纷自我加压、放下身段,在细节之处下功夫。作者根据客观数据,阐述了对喷煤烟气炉系统的个人见解。

在使用热风炉炉废气作为主要干燥气的高炉喷煤系统中,热风炉废气受热风炉自身降耗的要求下,热量已经不足以干燥原煤,必须使用喷煤烟气炉进行提温。温度的来源是煤气的燃烧,但如何最大化的利用燃烧热量达到节能效果则取决于以下几个方面:炉型结构、混合方式、预热时间、余热利用。现逐一阐述:

1 炉型方面

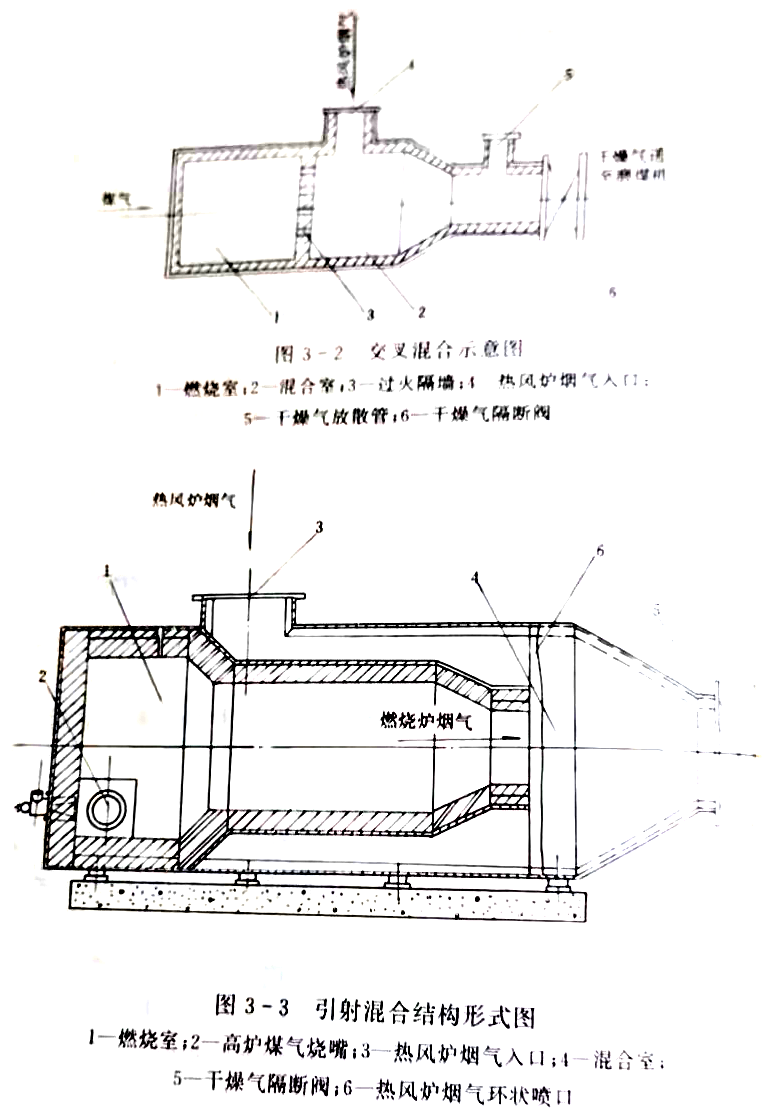

喷煤制粉系统烟气炉是提供热量,惰化系统以及运输煤粉的干燥气发生设备,其干燥气的90%来自于热风炉废气,燃烧煤气所产生的热量是将150度废气提温至300度左右,并与废气混合来达到满足制粉条件的合格干燥气。上述以说明温度的来源是煤气的燃烧,但提温的关键在于混合均匀程度。烟气炉烟气与废气两者混合的方式主要有三种:烟道混合、交叉混合、引射混合。其中,烟道混合类似与水管三通,混合不均匀,除受特别限制外基本不采用;交叉混合结构比较均匀,炉体砌筑和场地要求不高,是最广泛采用的形式;引射混合相对与以上两种,结构较复杂,但混合均匀度最高,正在被越来越多的新项目采用。

了解到附近企业的烟气炉形式,有针对性对引射混合和交叉混合进行了实地考察,其主要指标如下:

|

|

炉型 |

磨机产量 |

废气温度 |

混合温度 |

燃料 |

使用期限 |

煤气消耗 |

吨煤 |

|

A炉 |

普通卧式交叉混合 |

30t/h |

150 |

350 |

高炉煤气 |

11年 |

2800~3500 |

105 |

|

B炉 |

普通立式交叉混合 |

40t/h |

150 |

340 |

高炉煤气 |

7年 |

4500~5500 |

125 |

|

C炉 |

套筒卧式引射混合 |

30t/h |

150 |

320 |

高炉煤气 |

10年 |

1800~2200 |

66 |

|

D炉 |

套筒卧式引射混合 |

40t/h |

200 |

280 |

高炉煤气 |

3年 |

800~1200 |

25 |

|

E炉 |

套筒卧式引射混合 |

40t/h |

150 |

300 |

高炉煤气 |

未知 |

3000~4000 |

87 |

|

F炉 |

普通立式交叉混合 |

60t/h |

180 |

320 |

高炉煤气 |

3年 |

8000~10000 |

150 |

对比发现普通交叉混合烟气炉型相对于引射混合炉型的煤气消耗高出25%以上,排除仪表误差,消耗差距还是非常明显的。根据各方反馈和现场情况,了解发现三种炉型各自优缺点还有以下几个方面:

|

|

烟道混合 |

交叉混合 |

引射混合 |

|

充分混合 |

差 |

一般 |

好 |

|

废气预热 |

无 |

无 |

有 |

|

炉膛压力 |

高负压 |

波动 |

微负压 |

|

炉皮温度 |

高 |

高 |

低 |

|

温度均匀 |

差 |

好 |

好 |

|

投资成本 |

低 |

低 |

高 |

|

占地面积 |

小 |

大 |

大 |

|

维修难度 |

简单 |

简单 |

复杂 |

1、预热废气:交叉混合没有废气预热区以及空气预热,热风炉废气从风机出口直接进入烟气炉混合室,而引射混合拥有废气预热层,废气旋流经过炉壁时既能预热又对燃烧室炉壳进行了冷却。

2、环流稳定:交叉混合由于其空间有限,废气大量涌入受热而导致体积增大,在体积增大又没有导流的条件下流动不稳定,虽然在燃烧室尾部设置了挡火墙,废气产生的溢出正压紊流势必影响燃烧室煤气燃烧状态,这也是炉膛压力波动的主要原因。其次,挡火墙内侧承受燃烧温度,外侧承受废气温度,两面所接触的气体温差高达400℃,冷热不均又加速了挡火墙的形变而引发坍塌风险。而引射混合中的废气切向进入炉体在炉壳的环流导向作用下被引导向前,预热作用的发挥又使体积增大的速度放缓,在风速的作用下在混合室端部会形成负压区便于引出烟气,炉膛内压力稳定而不会对煤气燃烧状态产生影响,挡火墙始终承受燃烧温度,受热均匀利于耐材寿命。

3、保温隔热:交叉混合的烟气炉燃烧室炉壳温度一般在160-260度,直接暴露在外造成热量散失,而引射混合利用废气预热层将燃烧室全部包裹,起到了保温隔热作用,燃烧产生的热量得到部分利用。

综上所述,结果与理论分析相同。充分利用热量、稳定炉内气流分布的引射混合烟气炉是现阶段节能的理想选择。

2 深度优化

确定下炉型后以制粉系统正常工况参数代入计算公式,进行实际测算,计算得出数据,制粉系统使用新炉型煤气消耗至少可降低800m³/h,模拟制粉系统满负荷工况煤气消耗最高可降低1550m³/h。得出数据后,逐步开始讨论各项细节。但沟通过程中出现三个比较突出的矛盾点:炉皮温度、挡火墙、放散位置。

2.1炉壳优化

因炉皮温度的高低直接决定了热量收益,所以要求保证炉皮温度不超过环境温度。分别给出了三种不同的解决方案:外部岩棉包裹保温、内部浇注敷贴保温、内部镶砖敷贴保温。分析发现以上三条均不太可取:①外部岩棉保温简单,但炉皮出现问题不易发现而且随着使用时间的增加其效果会越来越差,定期更换又增加维护成本。②内部浇注或贴砖只能在炉体钢结构完工后进行,而废气预热层厚度约400mm施工和质量把控极为困难;废气中夹杂热风炉耐材的粉化物会对浇注层或耐火砖侵蚀和冲刷,甚至脱落。脱落后其修复的可能性几乎为零,且脱落物不易取出,长此以往,废气预热风道被侵占造成阻碍或堵塞而无法形成环流,严重的必须停产分解大修。

没有成熟的解决方案,协议暂时搁置。期间无意中发现羽绒服的隔热措施,其实是将空气穿在身上进行保温的,是不是炉体可以增加一层外壳来进行保温?再者,热风炉换热器就是将煤气和空气进行预热再燃烧从而提高风温,是不是烟气炉也可以预热一下呢?

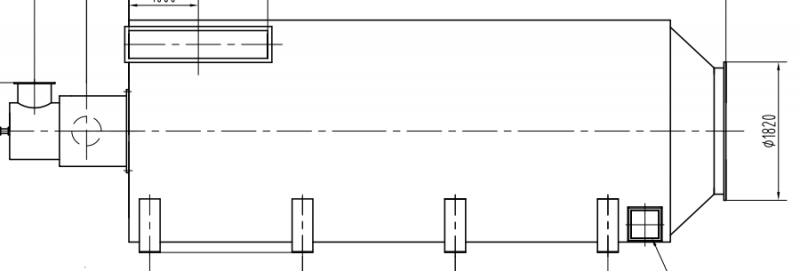

带着这两个问题,有针对性的进行了讨论并描述了构想,计算助燃风压力可以满足燃烧要求后表示设计可以落地,并分别将构想转化成草图(如下)。至此,协议炉皮温度可以保持与环境温度一致的要求得到满足。

该干燥烟气发生炉采用卧式全密闭圆截面三层套筒壳体两段式(燃烧室+混合室)炉型。包括内膛燃烧室、中膛环形废气预热室、外膛环形助燃风预热室、挡火墙、混合室、燃烧器、耐材等。由点火孔自动点火,同时在燃烧室尾部设置挡火墙能在燃烧室有限的空间内安全燃烧,混合室用耐热不锈钢材料设计成多孔喷射装置,高炉热风炉废气从烟气炉靠烧嘴端侧切向进入第二层中间层套筒,旋流降低燃烧室的温度并充分预热,使高温烟气和高炉热风炉烟气进行引射混合。助燃风从烟气炉下部进入第三层最外层套筒,旋流降低混合室温度并保温而后从炉体上部出口弯管进入烧嘴。

|

炉型结构 |

管道布置 |

炉皮保温 |

挡火墙/缩口 |

废气预热 |

空气预热 |

燃烧室耐材 |

|

交叉混合 |

简单 |

● |

●/○ |

○ |

○ |

粘土砖 |

|

二层套筒 |

一般复杂 |

● |

●/○ |

● |

○ |

粘土+高铝 |

|

三层套筒 |

比较复杂 |

○ |

●/● |

● |

● |

粘土+高铝 |

(●设置;○未设置)

在双层套筒结构的基础上吸纳空气隔热和预热助燃风的优点,延伸出三层套筒结构炉型。保险起见,要求按超常规10mm锰钢制作双层套筒,而后再增加一层8mm钢板包裹形成助燃风层,混合室不锈钢采用310S材质。施工中严格把关,杜绝窜风的可能。这样既利用废气热量预热助燃风,有利于煤气充分燃烧,又使烟气炉炉壳温度可与环境温度保持一致。加上采用环形旋转细流烧嘴,理论节能效果比现用交叉混合烟气炉高20%。

2.2 挡火墙优化

结合现场情况和生产需要,明确三层套筒结构炉型耐材明细:废气预热层不设置浇注料;环形内膛耐材厚度≥240mm(硅酸铝纤维板+高铝扇形砖);端墙耐材厚度≥460mm(外层硅酸铝纤维板+粘土砖、内层高铝砖);挡火墙耐材厚度≥340mm(高铝砖);交叉混合炉型的挡火墙在实际生产过程中发生过多次坍塌现象,虽然通过炉型分析引射炉型对挡火墙的影响较小,但要求炉体绝对可靠,未能给出有效方案。随着研究的不断深入交流,理论上能够有效降低气孔率与高温蠕变程度,提高耐压和抗折强度,是有效提高挡火墙使用寿命的方法。意向在检修时间充裕的情况下,进行试验。

2.3 放散优化

烟气炉放散设置在炉体上不利于耐材整体布置,结构强度也有较大影响,有多数烟气炉炉体放散处有明显形变和坍塌现象。再者,由于放散阀处温度高,大部分使用水冷阀门,一旦发生内漏,对系统安全存在较大安全隐患,故应优化设于炉外。

以上内容,是浅显阐述了个人见解,不足之处,恳请读者指正。