高炉出铁场及撇渣器用氮化硅结合浇注料长寿化新产品发展动态

孙志红

0 前言

随着炼铁工艺的不断进步,高炉向大型化发展,高温高产情况下,撇渣器是高炉生产排放高温渣铁溶液分离通道的关键部位,撇渣器用耐材对高炉炼铁的安全顺利运行具有非常重要的作用,撇渣器耐材要具有良好的高温情况下的耐侵蚀冲刷性能和优越的抗热冲击及耐磨性能。

现有技术;大中型高炉用撇渣器一般采用Al2O3-SiC-C质低水泥浇注料,抗氧化性和抗渣性、热震稳定性、高温抗折强度及耐磨性能一般;配方原料中添加了挥发性极强含碳材料(沥青,石墨等)及添加剂等,碳含量的排放不利用环保,且影响铁水质量,一次通铁量一般为20至25万吨左右。我们根据对撇渣器耐材使用过程中其使用寿命的影响因素进行分析认为:撇渣器材料不但要经受高温渣铁溶液的侵蚀,还有渣铁流的热冲击且损耗较快、维修周期长,影响高炉正常安全生产;如何有效的稳定提高大中型高炉用撇渣器的一次通铁量在30万吨以上。这种情况下,急需开发一种高温烧结性能、抗侵蚀性能、抗热震稳定性、耐高温渣铁冲刷及耐磨性能优良的新型材料。目前已公开的高炉撇渣器耐材产品资料可以看出,所采取的技术方案及原材料和添加剂等配方组合存在很多不完善之处,其技术设计结构方案、配方组合优点及原材料特点特征叙述不完全,所采用的部分不利于环保及挥发性极强的材料(沥青、石墨等),添加剂和结合剂,无法达到其创造性及有益使用效果:因此,我们提供一种配方优化合理、制备方法简单易实现,安全型,环保型,可有效降低撇渣器综合运行成本、提高大中型高炉用撇渣器使用寿命的耐材新技术产品,具有广泛的市场推广前景及应用价值。

1 新技术内容

1)本发明技术的目的在于克服现有技术中的不足,提供一种用于高炉撇渣器的氮化硅结合浇注料及高炉撇渣器,使用寿命长、维护成本低。

2)本发明技术是通过以下技术方案实现的:一种用于高炉撇渣器的氮化硅结合浇注料,由以下重量份数的原料制成,电熔致密刚玉30-45份、高纯尖晶石20-30份、黑碳化硅15-25份、莫来石质空心球8-15 份、氮化硅微粉5-10份、硅线石5-10份、氧化铝微粉5-8份、

堇青石3-6份、铝酸盐水泥1-3份、球粘土0.5-2份、防爆裂纤维0.1-0.3份、分散剂0.15-0.5份。

进一步地,所述防爆裂纤维为水溶性有机纤维,熔点80-90℃、长度15-25mm。

进一步地,所述分散剂是由三聚磷酸钠和酒石酸组成,所述三聚磷酸钠和酒石酸的重量比为3-7:2-5。

进一步地,所述氮化硅微粉粒度≤5μm,氮化硅微粉中氮化硅含量为≥94wt%。

3)本发明技术一种高炉撇渣器,包括钢壳,所述钢壳内设置有浇筑工作衬,所述浇筑工作衬上端面设置有铁水沟槽,所述铁水沟槽上端可拆卸设置有浇筑过梁,所述浇筑过梁与铁水沟槽下端之间形成铁水通道,所述浇筑工作衬上端位于浇筑过梁前侧设置有出渣口,所述浇筑工作衬包括浇筑底托,所述浇筑底托前侧沿铁水沟槽设置有浇筑耐磨块,所述浇筑过梁和出渣口均与浇筑耐磨块连接,所述浇筑工作衬、浇筑过梁均由用于高炉撇渣器的氮化硅结合浇注料制成。

进一步地,所述钢壳内铺设有轻质隔热砖层,所述轻质隔热砖层内侧铺设有高铝碳化硅砖层,所述浇筑工作衬铺设在高铝碳化硅砖层内侧。

进一步地,所述铁水沟槽横截面下端为矩形,所述铁水沟槽横截面上端为V型,所述铁水沟槽位于浇筑过梁后侧设置有铁水小井,所述铁水小井底部设置有残铁口,所述浇筑底托中间位置设置有铁水沟槽,

4)所述铁水沟槽的出口端设置有台阶,所述台阶与铁水沟槽之间形成铁水小井,所述台阶处的铁水沟槽两侧壁上端一体成型有定位块,所述浇筑耐磨块设置在定位块前侧的铁水沟槽侧壁上端。

进一步地,所述浇筑耐磨块下端设置有向下的凸楞,所述浇筑底托上设置有与凸楞相配合的连接槽,所述浇筑耐磨块与浇筑托之间通过凸楞与连接槽之间的插装配合连接。

进一步地,所述浇筑过梁包括横梁,所述横梁两端设置在浇筑耐磨块上,所述横梁下端设置有与铁水沟槽相配合的阻挡块,所述阻挡块与铁水沟槽下端之间形成铁水通道,所述阻挡块前侧面为向出渣口倾斜的斜面。

进一步地,所述浇筑过梁内设置有冷却骨架,所述冷却骨架包括设置在横梁内的第一冷却通道、设置在阻挡块内的第二冷却通道,所述第一冷却通道和第二冷却通道均由钢板围成,所述第一冷却通道与第二冷却通道连通,所述第一冷却通道延伸至横梁外连接有进水口和出水口,所述第一冷却通道和第二冷却通道内均设置有支撑梁。

2 具体技术方案

1)以下各实施方式,钢壳由厚度为20-25mm 的耐高温钢板制成,具体牌号为0Cr25Ni20;

2)轻质隔热砖层厚度115-230mm,采用GB/T3994-2005牌号NG130-1.0的轻质隔热砖砌成;

3)高铝碳化硅砖层厚度230-460mm,采用YB/T4167-2007牌号GLT-13的高铝碳化硅砖砌成;

4)铁水沟槽的长度800-1100mm、最上端宽度450-700mm、高度200-350mm;

5)电熔致密刚玉是由粒度5-8mm和3-5mm的两种原料组成,电熔致密刚玉中氧化铝含量为≥99%,体积密度(g/cm3 ) ≥3.90,其特性为由于体密高、材料硬度大耐磨性好、耐高温冲刷性优良,大颗粒部分采用两种配比组合,可有效稳定产品架构,具体采用标准YB/T102-2007,牌号DFA,国内河南天通公司产品;

6)高纯尖晶石是由粒度1-3mm一种原料组成,高纯尖晶石中氧化铝含量为≥87%,其特性为致密抗侵蚀、烧结强度高、耐高温冲击性能优越,具体牌号为90MA,国内斯曼公司产品;

7)黑碳化硅由粒度0.1-1mm和0.044mm的两种原料组成,SiC含量为≥98%,其特性具有抗侵蚀性,提高产品的抗耐磨性及强度,采用细颗粒和细粉组合,细粉分散性好促进烧结强度、提升高温强度及抗氧化性能,产品堆积密度好,提高产品抗耐磨性及热态强度;

8)莫来石质空心球是由粒度0.2-0.6mm一种原料组成,莫来石空心球中氧化铝含量为≥70%,体积密度(g/cm3 ) 0.8-1.2,其特性是球形细粒、其体积密度小、筒压强度高、导热系数低、保温效果优等特点,在产品结构中,可有效节能降耗,具体为国内牌号GMAL-70产品;

9)氮化硅微粉是由粒度≤5μm的原料组成,氮化硅微粉中氮化硅(Si3N4)含量为≥94%,其特性是优化增强了撇渣器浇注料的致密度,改善了其抗氧化性、抗渣性、热震稳定性、稳步提高了高温抗折强度及耐磨性能,具体为国内牌号JXSN-94产品,氮化硅分子式为 Si3N4,其中 Si 占 60.06%,N 占 39.94%,Si3N4 属于高温难熔化合物,Si3N4 属于热力学稳定化合物,是一种很坚硬的材料,抗氧化性较强,应密封保存。氮化硅的化学性质稳定高,对大部分金属溶液是稳定的,不受腐蚀,也不被润湿,有利于提高产品的抗侵蚀性,其热膨胀系数较小,导热性好,其优越性能表现具有较高的常温和高温强度、优异的常温和高温化学稳定性以及较强的耐磨性和良好的热震稳定性,产品理化指标见附表1;

表1

|

项目 |

化学成分 / % |

比表面积(m²/g) |

||||

|

氮化硅微粉 |

Si3N4 |

Si02 |

MSi |

Fe0203 |

IL |

|

|

94.62 |

5.13 |

0.01 |

0.05 |

0.19 |

1.693 |

|

3 具体技术实施方式

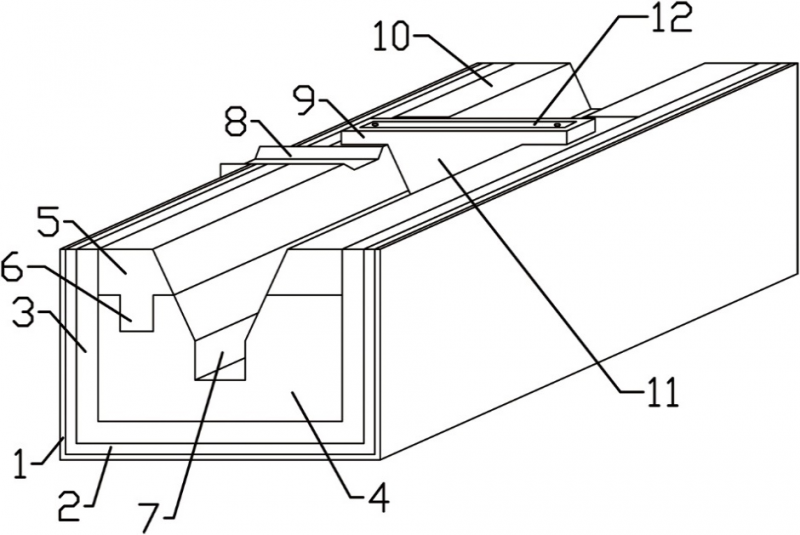

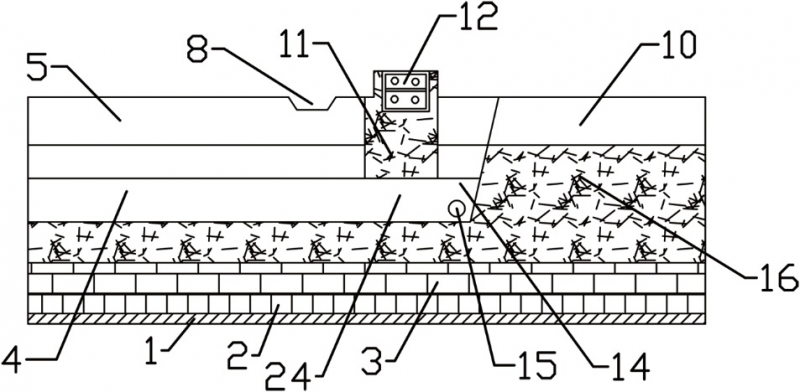

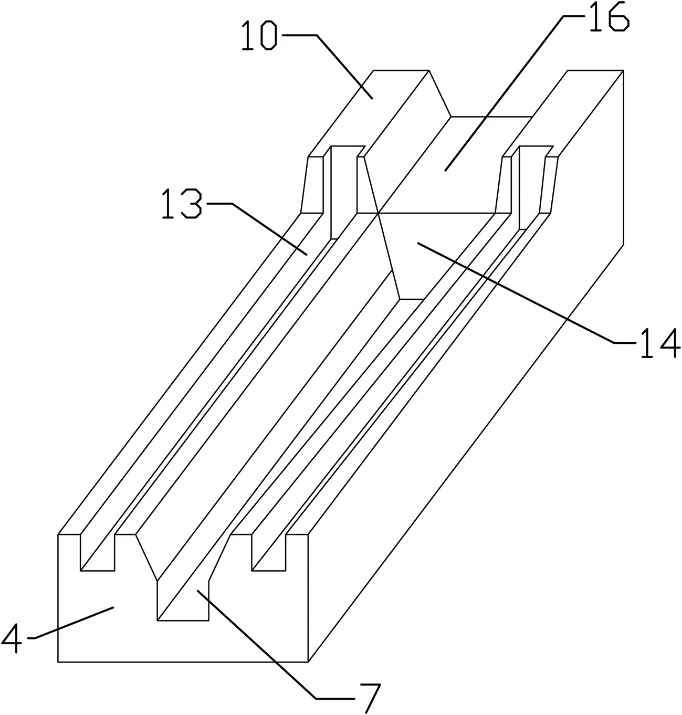

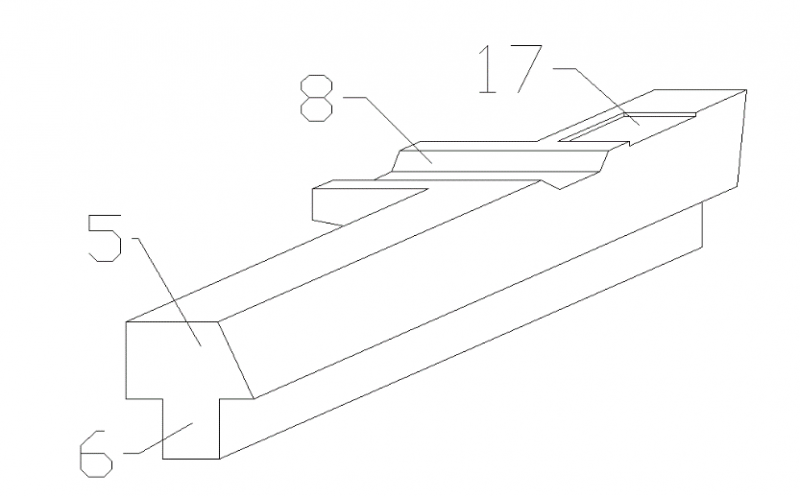

1) 如图1-7所示,一种高炉撇渣器,包括钢壳1,钢壳内砌有轻质隔热砖层2,轻质隔热砖层内侧砌有高铝碳化硅砖层3,高铝碳化硅砖层内侧安装有浇筑工作衬,浇筑工作衬上端面加工有铁水沟槽7,铁水沟槽上端可拆卸安装有浇筑过梁,浇筑过梁与铁水沟槽下端之间形成铁水通道24,浇筑工作衬上端位于浇筑过梁前侧加工有出渣口8,浇筑工作衬包括浇筑底托4,浇筑底托前侧沿铁水沟槽安装有浇筑耐磨块5,浇筑过梁和出渣口均与浇筑耐磨块连接,具体为,铁水沟槽的出口端一体成型有台阶16,台阶与铁水沟槽之间形成铁水小井14,铁水小井底部加工有残铁口15,设计铁水小井和残铁口,保证经过撇渣器的铁水均经过浇筑过梁撇渣,在铁水量低时截流,通过残铁口排出,台阶处的铁水沟槽两侧壁上端一体成型有定位块10,浇筑耐磨块安装在定位块前侧的铁水沟槽侧壁上端,为方便安装和定位,浇筑耐磨块下端一体成型有向下的凸楞6,凸楞横截面为矩形,浇筑底托上一体成型有与凸楞相配合的连接槽13,浇筑耐磨块与浇筑托之间通过凸楞与连接槽之间的插装配合连接,出渣口与浇筑耐磨块一体成型,在浇筑耐磨块上与出渣口相对应位置还向外延伸有流嘴,流嘴的工作面向下倾斜,保证出渣顺畅,铁水沟槽横截面下端为矩形,铁水沟槽横截面上端为V型,方便渣铁快速上浮,进而使渣铁与铁水分层。

图1(为高炉撇渣器结构图示意)

图2(为高炉撇渣器主视剖面图示意图)

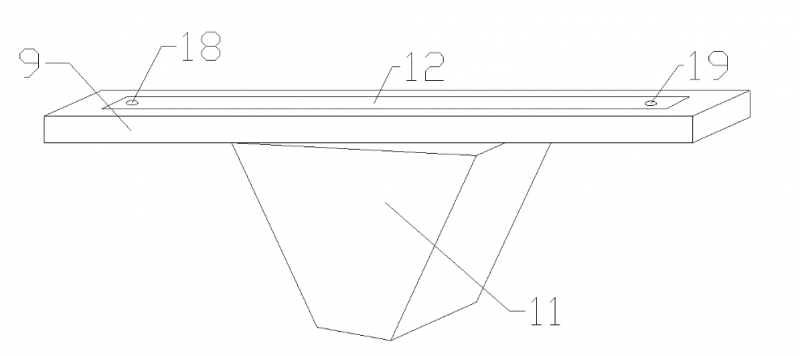

图3(为浇筑底托结构图示意图)

图4(为浇筑耐磨块结构图示意图)

图5(为浇筑过梁结构图示意图)

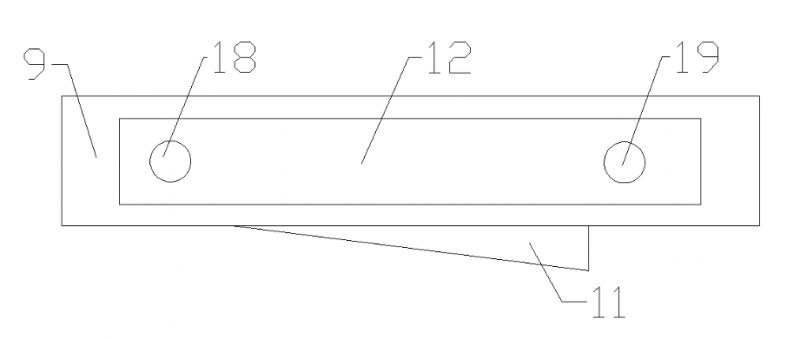

图6(为浇筑过梁俯视图示意图)

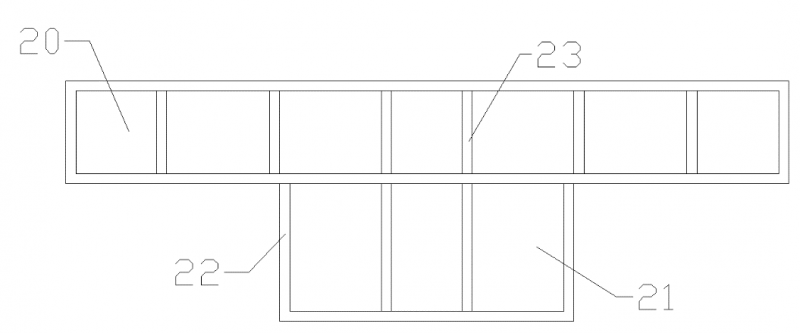

图7(为冷却骨架左视剖面图示意图)

其中:1-钢壳,2-轻质隔热砖层,3-高铝碳化硅砖层,4-浇筑底托,5-浇筑耐磨块,6-凸楞,7-铁水沟槽,8-出渣口,9-横梁,10-定位块,11-阻挡块,12-冷却骨架,13-连接槽,14-铁水小井,15-残铁口,16-台阶,17-横梁定位槽,18-进水口,19-出水口,20-第一冷却

通道,21-第二冷却通道,22-钢板,23-支撑梁,24-铁水通道。

2)浇筑过梁包括横梁9,横梁两端安装在浇筑耐磨块上,为方便安装和定位,在浇筑耐磨块上加工有与横梁相配合的横梁定位槽17,为进一步防止浇筑过梁在工作的过程中倾斜,浇筑过梁通过螺栓固定在横梁定位槽处,横梁下端一体成型有与铁水沟槽相配合的阻挡块11,阻挡块与铁水沟槽下端之间形成铁水通道,阻挡块前侧面为向出渣口倾斜的斜面,方便渣铁聚集至出渣口处,浇筑过梁内安装有冷却骨架12,冷却骨架包括预制在横梁内的第一冷却通道20、预制在阻挡块内的第二冷却通道21,第一冷却通道和第二冷却通道均由钢板22围成,第一冷却通道与第二冷却通道连通,第一冷却通道延伸至横梁外连接有进水口18和出水口19,第一冷却通道和第二冷却通道内均焊接有支撑梁23,支撑梁为带有过水孔的钢板,结构强度高,制作方便,通过冷却骨架不仅能够对浇筑过梁进行冷却,还能够减小浇筑过梁的重量,进而降低横受力,还能够提高浇筑过梁的结构强度,而且能够在浇筑的过程中提供支撑,在使用的过程中,第一冷却通道和第二冷却通道为并联连接。为方便定位和安装,定位块与浇筑耐磨块相对应的面为向上的斜面。

表2

|

项目 |

实施例1 |

实施例2 |

实施例3 |

实施例4 |

实施例5 |

对比例 |

|

|

化学组成 /% |

Al2O3 |

71 |

71 |

72 |

72 |

73 |

70 |

|

Sic+C |

21 |

20 |

19 |

17 |

16 |

15 |

|

|

Si3N4 |

5 |

6 |

7 |

8 |

9 |

----- |

|

|

体积密度/(g·cm3 ) |

110℃×24h |

2.98 |

3.02 |

3.05 |

3.03 |

3.08 |

2.90 |

|

1450℃×3h |

2.96 |

2.99 |

3.03 |

3.0 |

3.05 |

2.85 |

|

|

耐压强度 / MPa |

110℃×24h |

26 |

28 |

31 |

30 |

32 |

20 |

|

1450℃×3h |

50 |

55 |

58 |

55 |

65 |

30 |

|

|

抗折强度 /MPa |

110℃×24h |

4.5 |

5 |

5 |

5.5 |

5 |

3.8 |

|

1450℃×3h |

10 |

9 |

10 |

12 |

12 |

6 |

|

|

加热永久线变化率 /% |

1100℃×3h |

﹢0.05 |

﹢0.02 |

﹢0.01 |

﹢0.05 |

﹢0.02 |

—0.1 |

|

1450℃×3h |

﹢0.12 |

﹢0.14 |

﹢0.10 |

﹢0.12 |

﹢0.10 |

+0.3 |

|

|

热态抗折强度/MPa |

1450℃×1h |

4.4 |

4.5 |

4.6 |

4.8 |

4.7 |

3.2 |

说明:附表1、表2中的分析及材料测试方法参照耐火材料相应国标或行业标准。

4 小结

1) 通过实践证明,新开发的新技术撇渣器浇注料对于大中型高炉( 5800m³-1500m³)和中小型(1500m³-450m³)高炉撇渣器均可适用,针对应用到具体不同容积高炉时,配方可在上述数值范围内进行一定调整,以满足该高炉撇渣器的具体要求。

2)本发明技术方案通过优化结构与浇注料,采用精选高纯原材料,通过引入氮化硅微粉,明显增强了撇渣器浇注料的致密度、改善了抗氧化性和抗渣性、热震稳定性、稳步提高了高温抗折强度,耐磨性能和使用寿命,配方通过优化、挥发性极强含碳材料的减少或弃之,既减少了碳含量的排放利用环保,又净化了铁水质量,产品制备方法简单,易于实现,可有效降低了撇渣器综合运行成本、节约优质耐火原料资源,提升大中型高炉用撇渣器浇注料一次通铁量延长至30万吨以上,可有效提高了高炉撇渣器的使用寿命,该发明技术具有显著的经济和社会效益。

3)本发明技术的有益效果在于:用于高炉撇渣器的氮化硅结合浇注料,采用精选高纯原材料,通过引入氮化硅微粉,明显增强了撇渣器浇注料的致密度、改善了其抗氧化性和抗渣性、热震稳定性、稳步提高了高温抗折强度,耐磨性能和使用寿命;配方通过优化、将挥发性极强含碳材料及添加剂等的减少或弃之,既减少了碳含量的排放利用环保,又净化了铁水质量,产品制备方法简单,易于实现,可有效降低了撇渣器综合运行成本、节约优质耐火原料资源,提升大中型高炉撇渣器浇注料一次通铁量延长至30万吨以上,可有效提高了撇渣器的使用寿命,该发明具有显著的经济和社会效益,高炉撇渣器在钢壳内设置浇筑工作衬及浇筑过梁,浇筑工作衬设置铁水沟槽、浇筑底托、浇筑耐磨块,由于渣铁位于铁水上层,通过浇筑耐磨块能够与渣铁对应,渣铁本身硬度较高,在流动的过程中与浇筑耐磨块摩擦,浇筑耐磨块及浇筑过梁易磨损,磨损后方便更换,降低维护时间,避免整体更换,降低维护成本,设置轻质隔热砖层和高铝碳化硅砖层,能够进行很好的隔热,同时对浇筑工作衬进行支撑,提高使用稳定性,铁水沟槽横截面下端为矩形,上端为V型,方便渣铁快速上浮,进而使渣铁与铁水分层,设置铁水小井和残铁口,保证经过撇渣器的铁水均经过浇筑过梁撇渣,在铁水量低时截流,通过残铁口排出,浇筑耐磨块与浇筑底托之间插接,提高连接强度,同时避免铁水向外渗透,浇筑过梁包括横梁,通过横梁搭接在浇筑耐磨块上,方便安装,阻挡块的前侧面为斜面,方便渣铁聚集,设置冷却骨架,能够对浇筑过梁进行冷却,提高其硬度,进而提高使用寿命,降低维护频率。